基于FANUC Robodrill 加工中心工件表面刀纹问题的解决

孙 莹

(四川省交通职业技术学院 四川 成都611130)

随着数控机床使用年限的增加,加工工件表面会出现各种各样的异常刀纹问题。尽管数控机床有强大的智能诊断能力,但刀纹问题,仍需维修人员自行诊断与解决。刀纹问题的产生反映机床的加工性能出了问题。

数控机床产生刀纹问题的主要原因一般包括:加工程序问题、机械传动系统问题、工作环境的干扰和振动源、工艺装备问题、机床的综合性能变化以及原系统参数设置不合理等。有时是单一因素造成,也有可能是综合因素造成,通常采用排除法来分析和解决问题。

下面以FANUC Robodrill 小型加工中心(Series_31i 系统)出现的几种典型刀纹问题为例,介绍解决刀纹问题的思路和方案。

实例一 侧壁外轮廓直线段和圆弧段交接处存在一条亮线,如图1 所示

由于该产品已经量产1 年,之前没有类似的刀纹现象,因此,首先排除加工程序的问题。其次,分析异常刀纹的外形特征,刀纹仅是1 条亮线,由此排除机床自身振动或环境振动源的影响。进一步分析异常刀纹的位置特征,刀纹存在于直线段与圆弧段的交接处。这个特殊位置正是各轴的运动方向和速度产生变化的瞬时。此时导致加工表面出现缺陷有两个常见的可能性,一是机械传动系统存在反向间隙,二是在运动转换瞬间,各轴的加减速产生明显的滞后或超前现象。这两个原因都将会导致直线和圆弧轨迹的非平滑过渡,从而呈现出异常刀纹。据此,把刀纹问题的原因锁定在系统有关反冲补偿功能和加速处理功能的参数不合理。考虑到设备使用有一定年限,因此先修正系统的间隙补偿功能,选择Series_31i 系统提供的Smooth Backlash(补偿功能)来解决问题。Smooth Backlash 提供的关键参数是NO.1847,此参数为每个轴设定从轴移动的方向反转位置起到结束平顺反冲补偿的第2 补偿为止的距离。具体操作:将参数NO.1817#2(平顺反冲补偿)置为1,开启Smooth Backlash 反冲补偿功能。然后,调整NO.1847 参数。本例经多次调整NO.1847 参数,异常刀纹现象并没有得到明显改观。这时,选择第2个解决方案,修正系统的加减速处理功能,采用Series_31i 系统提供的Backlash(加速功能)。Backlash提供的关键参数有NO.2048(背隙加速量)和NO.2071(反冲加速功能有效时间)。NO.2048 是针对反冲加速时,在反转轴的移动方向所发生的误差调整,该加速补偿值有助于电动机反转时速度环路积分增益的调整,利用它可减小反转时的轨迹误差。NO.2071 是反冲加速功能的有效时间,一般初始值设定为5,此值设定好之后一般不变。具体操作:将参数NO.2003#5 置为1,开启Backlash 加速功能。然后,调整NO.2048(一般初始值设置为100)参数值,并试加工工件,观察工件表面刀纹现象。本例在初调NO.2048 参数后,发现异常刀纹现象有所改善,证实了此解决方向的正确性。随后,经多次反复调整,当X、Y的NO.2048 参数调至280 时,工件表面的异常刀纹现象基本消失。

实例二 整个工件的3D 面都存在规律的异常刀纹

首先分析异常刀纹的特征,刀纹产生在整个3D加工面,且有规律性,说明问题具有复杂性。能够造成这种3D 加工面上有规律性的明显刀纹现象的原因一般有以下几个方面:精加工程序、刀具、机床主轴和振动源(如风扇和油污吸收器)。首先从精加工程序入手,减小精加工的切削量,由单边60 μm 的调整为单边30 μm,结果异常刀纹还是存在。又把问题锁定在了刀具系统上,用千分表检测刀具系统及主轴工况,检测结果刀刃的偏摆量为7 μm,超出5 μm 的标准值。为此,更换合格刀具,试加工产品,问题依然没有得到解决。考虑该机床已使用两年,同时,了解到机床在一年前曾发生过撞机事件,可能当时主轴精度受损,运行一段时间之后主轴精度会散失,然后,把检查重点放在了主轴系统上。为了能准确地判断故障点,先关掉机床可能引起振动的风扇以及油污吸收器,试加工产品,问题还在。最后,采用RT30—300 检棒检测离主轴端部1 500 mm 处主轴的偏摆量,检测结果主轴的偏摆误差为30 μm,已超出主轴规定范围。通过排除法,最终找到了刀纹问题的根源。本例更换了新主轴,并进行主轴动平衡调试,试加工工件时,刀纹问题得到彻底解决。

实例三 某个特定的位置出现一道明显的刀纹

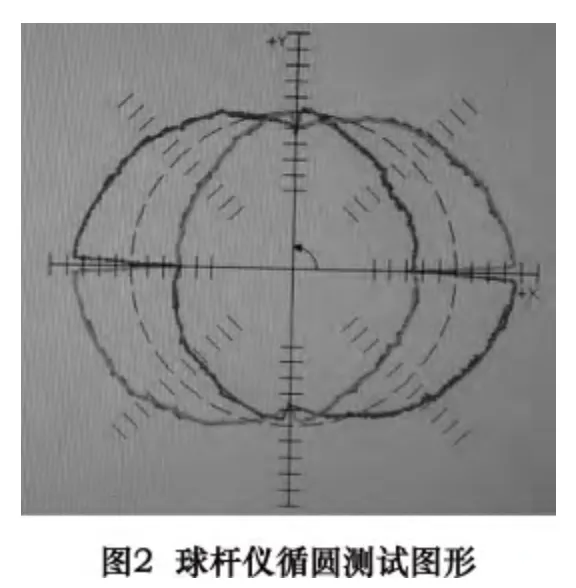

分析异常刀纹的特征,刀纹存在于某个特定部位,并非一直存在,据此,首先排除刀具、机床主轴问题,以及环境振动源的影响。同时,根据维修经验,若刀纹比较明显时,一般情况下很难通过数控系统参数调整得到修复。由于该产品已经量产两年多,加工程序应该没有问题。因此,将问题锁定在机床的机械传动部件上,为此,逐一排查机械部件。排查机械部件时,首先要确认机床的水平问题,确保4 个地脚支撑正常。然后,检查夹具水平及夹紧方式是否存在问题。在夹具无问题的情况下,才开始检查工作台的机械传动部件。针对机械传动部件的检查,首先要检查工作台在移动时是否有抖动现象。检查方法是,让各轴以2 000 mm/min 快速运行,手扶工作台感觉是否有异常,如果在某一段位置出现抖动或者间歇性振动,一般为轴承损坏,更换轴承;如果运行时有连续性异响,就应检查X、Y轴的联轴器是否松动或者损坏。本例通过上述检查,并没有发现机床抖动现象和异响,最后,采用Renishaw Ballbar 20 球杆仪进行循圆测试。球杆仪进行循圆测试时,球杆仪的一端球头吸在主轴上,另一端球头吸在工作台上,然后使工作台按正转和反转各进行整圆运动,球杆仪绘出工作台的运动轨迹图。本例循圆测试时球杆仪绘出的运动轨迹如图2 所示。图中两个不同颜色的圆,分别是工作台正转和反转的运动轨迹。由图可见,两圆在X方向明显不重合,而且针对同一个圆还存在明显的圆度误差,说明X轴存在明显的反向间隙。再观察球杆仪的测量数据,数据显示X轴两端反向间隙分别是29.2 μm 、31.2 μm,运动轨迹的圆度值为34 μm,而正常情况下反向间隙不能超过10 μm,对于半径为150 mm 的球杆仪,标准圆度应为15 μm。从测量数据进一步证实了X轴存在较明显的反向间隙超差问题。拆开护罩,发现X轴丝杠磨损较严重。本例更换了X轴丝杠,并采用激光干涉仪调整好螺距补偿,再进行循圆测试,此时,测试结果表明,反向间隙和圆度均在允许范围内。再试加工工件时,明显的刀纹现象已消失。

通过上几个典型刀纹解决实例说明,针对多样化,无规律性的复杂刀纹问题,只要能通过现象看本质,即认真分析刀纹的外形特征和所处的位置特征,便能有效锁定问题的起因,再结合熟悉的数控系统知识,便能快速准确地解决刀纹问题。

[1]胡辉,王亚玲,魏红根.加工工件表面波纹问题分析[J]. 制造技术与机床,2010(2):136 -137.

[2]张旭亮,机械加工零件表面质量控制分析[J]. 科技创业家,2011(4):107.

[3]李斌,李曦. 数控技术[M]. 武汉:华中科技大学出版社,2011:202 -207.

[4]任国强.数控加工汽车前轴主销孔端面时振刀纹成因分析及解决措施[J],现代企业教育,2012(11):242.