高空作业车工作平台调平液压系统动态特性研究

肖 宁,黎中银,肖 清,何 维

XIAO Ning1, LI Zhong-yin2, XIAO Qing3, HE Wei1

(1.广西科技大学 机械工程学院,柳州 545000;2.三一重工股份有限公司,珠海 519000;3.湖南大学 机械与运载工程学院,湖南 410000)

0 引言

高空作业车用来将人伸至高空进行作业,在作业过程中,由于内外各种干扰的影响,工作斗产生抖动;而在高空作业车的实际作业过程中,工作斗调平运动随着工作斗在工作空间中位置的变化而伺服运动,对运动的平稳性和动态响应性能有较高的要求。课题主要从液压系统方面着手,通过减弱液压系统工作过程的压力冲击来使执行机构运行更加平稳;以工作斗调平运动为攻克对象,设计改进方案,并通过仿真分析和试验验证,从而得到最适合工程实用的方案。利用AMESim来搭建液压系统模型,并分析调平液压系统稳定性和响应时间等动态特性,针对动态特性指标不够理想等情况,采取了在液压系统中加入阻尼孔、长管道和蓄能器等元件来提高调平液压系统的动态性能[1]。

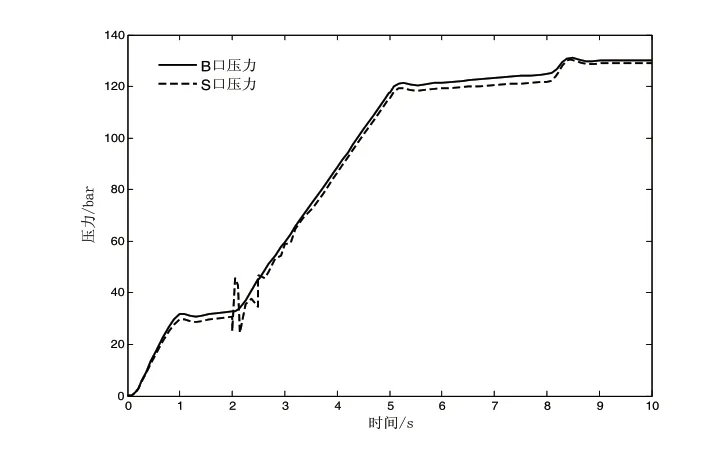

在AMESim中搭建模型一般分为四个步骤:草稿模式、子模型模式、参数模式和运行模式。依次按照这四个模式进行,便可搭建所需系统模型。首先在AMESim中建立如图1所示的工作斗调平液压系统;其次在AMESim中进行仿真,由图2可以看出,液压系统在系统建立压力的开始阶段,液压管路中的压力波动是十分剧烈的,压力冲击显而易见。2s时,电磁阀得电,液压管路中开始建立压力,5s时即达到了系统的工作压力120bar。

图1 液压系统的AMESim模型

工作斗调平液压系统在实际工作中会产生冲击振动,分析其原因可能是电磁阀的瞬间开启和关闭使得液压管道中的压力发生了较大变化;或是工作斗中负载发生较大变化时使得油缸的负载发生了较大变化,从而使管路中的液压油对液压阀和执行机构产生了冲击;当高空作业车在臂架变幅运动时,调平比例阀安装在工作斗附近,与调平油缸距离很近,而液压系统采用了定量泵,且比例阀前管道是很长的,管道始终处于高压状态,当调平电磁阀瞬时开启或关闭,必然会对电磁阀和执行机构造成压力冲击,因而需采取措施来吸收液压管路中的压力冲击[1]。

图2 B口和S口压力对比

1 实验方案设计

1.1 阻尼孔方案设计

利用阻尼孔具有减小液压冲击的作用,在三通流量控制阀的控制口处加入一阻尼元件,得到如图3所示的配置了阻尼孔的AMESim调平液压系统,通过选择特定的孔径和孔形,能够使阻尼孔有效的减小液压管路中的压力冲击,课题选择的是2mm孔径的薄壁小孔。

图3 配置阻尼孔液压系统模型

图4 配置阻尼孔B口和S口压力对比

图4 是配置阻尼孔的液压系统B口和S口的压力对比,可以从仿真结果看出,在电磁阀开启的瞬间,管路中的液压冲击明显减弱,说明阻尼孔对压力冲击有明显的衰减作用。但阻尼孔会降低液压系统的效率,因此阻尼孔方案可作为一个有效的备选方案。

1.2 长管道方案设计

图5为配置长管道后的AMESim调平液压系统模型,当橡胶软管的弹性模量减小时,油液的等效体积模量也会随之减小,故可利用此特性来用橡胶软管吸收管路中的液压冲击,此处不用长钢管的原因是其吸收液压冲击时调整时间较快。在AMESim中通过仿真来验证橡胶软管对液压冲击的吸收能力,得到B口和S口的压力曲线如图6所示。由仿真结果可以看出,在电磁阀开启的瞬间,三通控制阀S口的液压冲击明显减小,且对液压冲击的吸收效果要优于配置阻尼孔的方案,但在实际工程中,布置较长的液压软管需占据较大空间,且增加生产成本,同时需要较长的液压软管对压力的衰减才会比较明显,这显然会降低液压系统的效率,故在实际应用中存在较苛刻的条件,在此仅作为备选方案。

图5 配置长管道液压系统模型

图6 配置长管道B口和S口压力对比

1.3 蓄能器方案设计

在三通流量控制阀的S口加入蓄能器,得到配置蓄能器的AMESim调平液压系统如图7所示,蓄能器能够有效地吸收液压管路中产生的压力冲击。三通流量控制阀的S口接入液压系统中的最大工作压力,同时S口的另一侧接入液压泵的出口压力,因此液压泵B口压力和该系统中的最大压力的差值会是一定值,该值即为三通流量控制阀补偿器弹簧的设定值,于是保证系统在不工作时是在较低的溢流压力环境下卸荷,和原系统相比降低了能量损耗,采用配置蓄能器的方案液压系统的工作效率更高[2]。

通过AMESim模型仿真,得到配置蓄能器后液压系统B口和S口的压力对比如图8所示,可以看出S口的压力冲击明显减弱,说明蓄能器能够有效吸收液压管路中的压力冲击,相比于前两种方案,蓄能器在系统压力较高时吸收压力,在系统压力较低时释放压力,因而节能效果更加显著。

图7 配置蓄能器液压系统模型

图8 配置蓄能器B口和S口压力对比

2 设计方案结果分析

液压系统一般在以下情况下会产生压力冲击现象,如负载剧烈变化或者电磁阀换向、关闭时,由于管路中液压油的流动状态产生急剧变化会导致压力冲击,尽管液压系统中都会设有卸荷阀,但其响应时间较长,无法减弱冲击,这情况下压力一般比较高,能达到正常压力值的几倍。另外剧烈的压力冲击会导致液压系统中的元件出现故障:噪声或执行机构振动,因而需采取措施来减弱液压冲击,根据上述分析,通过在液压系统中引入蓄能器能够有效的衰减系统的压力冲击,同时提高液压系统的工作效率,能够使系统的稳定性提高。如图9所示为采用上述三种方案后液压缸压力曲线变化的对比,可以看出,原系统的压力响应时间是最迅速的,但此刻产生的冲击压力也是最大的,这会使液压缸运动时产生抖动。而配置蓄能器后,液压油缸的压力响应时间是最迟钝缓慢,同时冲击压力也较小,其主要原因是蓄能器首次工作时,气囊压力的建立需要花费一定时间,因而建立油缸压力的时间最慢,又因为蓄能器还具有保压得功能,故在后续的工作过程中,系统压力都是在上一次基础之上建立的,油缸压力的建立时间将会显著缩短。配置阻尼孔和配置长管道的方案,系统的压力建立时间比原有系统要稍长,但同时系统中的液压冲击也减弱[3]。

图9 液压缸压力曲线变化

图10 控制阀关闭瞬间液压缸压力曲线对比

3 结论

为了更加明显对比三种方案对液压冲击的衰减作用,将电磁换向阀在8s时停止工作,得到不同方案的调平液压缸压力曲线对比如图10所示,可以看出,不同配置方案所导致的压力冲击效果差别很大,总的来说,压力冲击由大到小依次为原系统、配置阻尼孔、配置长管道、配置蓄能器。配置蓄能器后,系统的压力冲击不仅最小,且压力进入稳态的时间也最短,同时配置蓄能器方案还有利于系统节能,同时,在实际工程中,蓄能器技术较为成熟,故配置蓄能器是较为理想的方案。

[1] 周景松.蓄能器在高空作业车中的应用和研究[D].大连∶大连理工大学,2012.

[2] 王继红.蓄能器在工程起重机上的新应用[J].工程机械,2001,32(9)∶34-35,54.

[3] 董春芳,朱玉杰,冯国红.基于AMESim的长管道液压系统动态仿真[J].煤矿机械,2010,31(1)∶89-91.