基于BTA深孔钻钻削EA4T钢的切屑形成机制研究

曲乃恒,沈兴全,冯斌

(1. 中北大学机械与动力工程学院,山西太原030051;2. 山西省深孔加工工程技术研究中心,山西太原030051;3. 中国科学院宁波材料技术与工程研究所,浙江宁波315201)

0 前言

近年来,我国的高速铁路(高铁、快铁、轻轨、地铁)等,将呈现出蓬勃发展的格局,如果考虑到现有落后老化机车车辆的更新换代,机车车辆的需求量还将大大增加。伴随铁路建设规模和投资规模的飞速发展,铁路装备的需求也将急剧增长,这必将为机械加工业带来大的挑战,尤其是动车的车轴的中心孔的加工问题,国内的动车车轴材料主要是EA4T 钢,属于高强的合金钢,属于难加工材料[1],并且动车车轴的中心孔加工属于深孔加工问题,是加工中的一大难题。然而,在深孔加工过程中控制切屑的形状及其大小对提高工件加工质量、提高生产效率有重大意义。深孔加工的切屑处理不当,将使得有限的空间内切屑不能正常排出,必会导致加工不能正常进行,造成切屑堵塞、深孔钻崩坏扭断,直接导致加工中断[2-3]。因此,探究BTA 深孔钻钻削EA4T 钢的切屑形成机制具有非常大的现实意义。

BTA 深孔钻钻削EA4T 钢试验是在中北大学山西省深孔加工工程技术研究中心加工某动车车轴的基础上进行的。在BTA 深孔钻钻削EA4T 钢过程中,通过改变主轴进给量、切削速度,来观察加工过程中产生的切屑的形态,进行统计分析,得出两者之间的关系。在次基础上反推出BTA 深孔钻钻削EA4T 钢的切削用量控制范围。该实验研究丰富了深孔加工理论,丰富了BTA 钻钻削EA4T 钢过程中切屑控制理论,对提高实际生产效率有重要的意义。

1 实验设备及其参数设置

1.1 实验设备

T2120 深孔钻镗床,专门加工圆柱形深孔工件的设备,钻削时采用内排屑法排屑,机床床身刚性强,精度保持性好。主轴转速范围广,进给系统由日本安川交流伺服电机驱动,能适应各种深孔加工工艺的需要。授油器禁固和工件顶紧采用液压装置,仪表显示,安全可靠。该机床的钻孔直径范围φ20 ~φ80 m,满足该实验的钻削加工要求。

1.2 试验材料

EA4T 钢成分如表1 所示,材料经锻造后正火[4],工件形状尺寸如图1 所示。

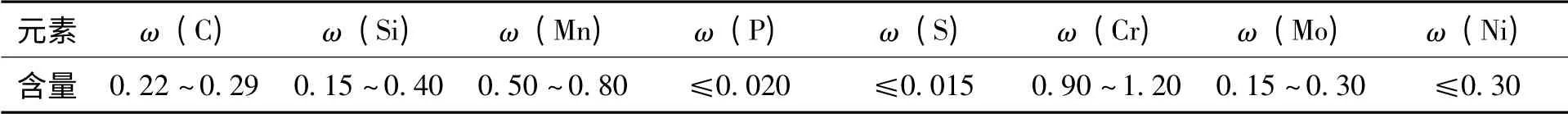

表1 EA4T 钢的成分

图1 车轴尺寸形状

1.3 试验相关参数设置

安装好工件及刀具系统,使得工件的安装精度的径向跳动为0.2 mm,端面跳动为0.12 mm;刀杆的安装精度相对机床主轴跳动为0.2 mm。实验中切削液类型为乳化液,切削液流量设置为q =100 L/min,切削液压力设置为p=2.50 MPa[5-9]。

2 实验及结果讨论

2.1 实验数据记录

A 组实验根据BTA 的钻切削特性,基于实验材料EA4T 钢的材料特性,以及车轴的工艺特性,参考瑞典山特维克公司推荐的切削速度[2-3],设定8 个切削速度,同时参考瑞典山特维克公司推荐的切削进给量范围,选择f=0.16 mm/r,通过改变切削速度来观察切屑的形态。实验结果如表2 所示。

表2 改变切削速度的变化对切屑形状的影响实验数据

B 组实验根据BTA 的钻切削特性,基于实验材料EA4T 钢的材料特性,以及车轴的工艺特性,参考瑞典山特维克公司推荐的切削用量[2-3],根据实验一的结论选择较理想的切削速度作为第二次实验的基础,设定了7 个进给量参数,通过改变不同的进给量来观察切屑的形态。实验结果如表3 所示。

表3 切削速度v=50 m/min 进给量的改变对切屑形状的影响实验数据

2.2 实验现象

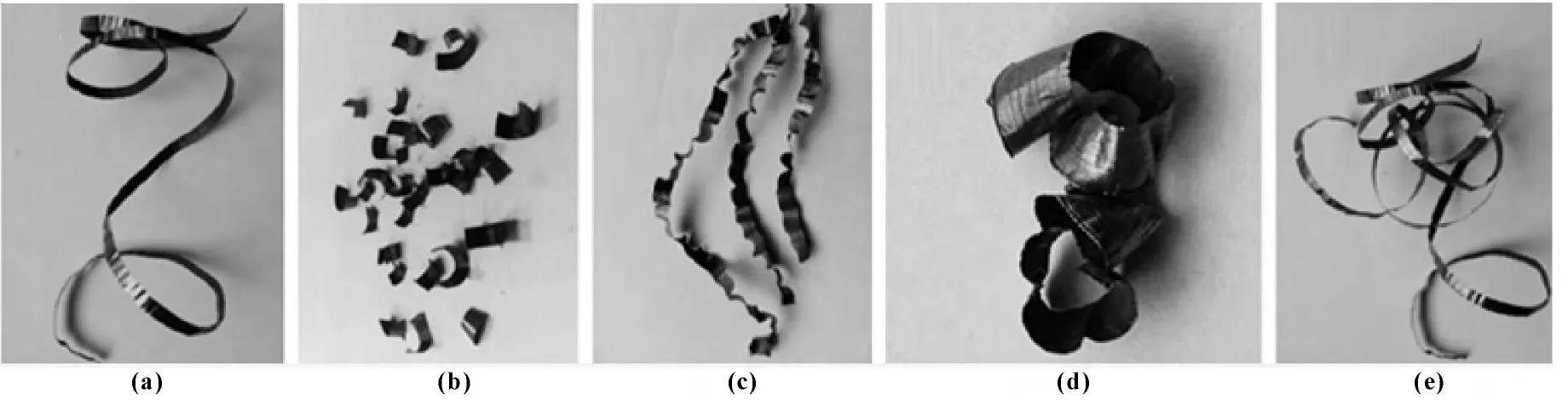

在第一组实验中,当切削速度低于20 m/min 时,切削吃力,钻杆振动强烈,停止实验。当切削速度在30 ~40 m/min 时,切削轻快,可以看到剪切面的条纹,肉眼看起来大体上平整的卷曲带状屑,切屑形状如图2 (a)所示。当切削速度在40 ~60 m/min 时,切削轻快,得到标准C 型屑,如图2 (b)所示,当切削速度为70 m/min 时,得到节状C 型带状屑,如图2 (c)所示,当切削速度大于70 m/min 时,机床刚度不足,停止实验。

第二组实验是基于第一组实验进行的,在得到标准标准C 型屑的切削速度范围内选择切削速度v =50 m/min 进行钻削实验,避免切削速度对实验结果造成不必要的影响。当在刚刚开始入钻时,进给量控制在0.12 ~0.14 mm/r 时,得到较薄的节状C 型带状屑,如图2 (d)所示。随着进给量的增加,当进给量控制在0.14 mm/r 时,得到无规则乱缠式带状切屑带状屑,如图2 (e)所示,当进给量控制在0.16 ~0.20 mm/r 时,得到标准的C 型屑,如图2 (b)所示,当进给量为0.22 mm/r 时,得到节状C 型带状屑,如图2 (c)所示,当进给量大于0.22 mm/r 时,机床刚性不足,停止实验。

图2 实验过程中产生的切屑形态

2.3 实验结论分析

A 组实验结论分析:刚开始切削时,由于钻尖刚入钻时,属于不稳定切削,钻头受力不均匀,导致切削吃力,钻杆振动强烈。当切削速度在30 ~60 m/min 这一阶段切削均匀,钻头受力稳定,使得钻削相对平稳,断屑均匀,得到较为标准的C 形屑。当切削速度控制在60 ~70 m/min 时,由于切削速度相对较快,刀片的断屑槽与切屑的接触时间缩短,断屑性能下降,导致产生节状C 型带状屑。

B 组实验结论分析:当进给量选为0.12 mm/r时,由于进给量较小,刀片所受到的轴向力较小,只是轻微地在工件表面划过,导致切屑较薄。当进给量选为0.14 mm/r 时,随着进给量的增大,刀片所受到的轴向力也开始增大,但是断屑槽的作用没有得到很好的发挥,切屑没有被及时切断,并且切屑较薄,最后形成无规则乱缠式带状切屑带状屑。当选取进给量为0.16 ~0.20 mm/r 时,切削平稳,进给量变大使得切屑变厚,断屑效果良好,产生如图2 (e)所示的节状C 型带状屑。

3 结束语

通过BTA 深孔钻钻削EA4T 钢实验,可以很明显看出在钻削过程中,切削的速度对切屑的形成形态有着直接的影响,当切削速度过小时,切削吃力,出现啃刀现象,当切削速度过大时,机床刚性不足,不能进行正常切削。在实际钻削EA4T 钢的中,切削速度在40 ~70 m/min 的范围内进行选取,进给量可以控制在0.16 ~0.22 mm/r 范围内,可根据实验进行适当调整,基于BTA 深孔钻钻削EA4T 钢的切屑形成机制研究实验为BTA 深孔钻钻削EA4T 钢的切削速度选取和进给量的控制提供了一个数据参考范围,提高了实际的加工效率。

[1]李炳华,杜欣.高速机车车辆车轴的疲劳设计[J].内燃机车,2000,311(1):14-20.

[2]王峻.现代深孔加工技术[M].哈尔滨:哈尔滨工业大学出版社,2005:92-101.

[3]王世清.深孔加工技术[M].西安:西北工业大学出版社,2003:5-9.

[4]周平宇.高速动车组车轴材料及疲劳设计方法[J].铁道车辆,2009,47(2):29-31.

[5]李言,孔令飞.振动切削深孔加工初始偏差对孔直线度误差的影响[J].机械工程学报,2012,48(13):167-173.

[6]江敏,苗鸿斌,高腾.内外切削液共同作用下的BTA 钻杆的涡动条件[A].机床与液压,2013,41(23):20-23.

[7]DENG C S,CHIN J H.Roundness Errors in BTA Drilling and a Model of Waviness and Lobing Caused by Resonant Forced Vibrations of its Long Drill Shaft[J].ASME,Journal of Manufacturing Science and Engineering,2004,126:524-534.

[8]杨顺田,候忠坤.深孔钻削中受力分析与切削参数定量分析[J].组合机床与自动化加工技术,2013(1):113-117.

[9]SZEPANNEK G,RAABE N,WEBBER O,et al.Prediction of Spiralling in BTA Deep-hole Drilling-estimating the System's Eigen-frequencies[R].Dortmund:University of Dortmund,2006.