某型2.0L汽车发动机交变载荷可靠性试验研究

桂树国 ,薛飞舞 ,谢 暴 ,赵 超 ,刘 星

(1.安徽职业技术学院机械工程系,安徽合肥 230011;2.安徽江淮汽车股份有限公司,安徽合肥230022)

发动机是汽车的核心部分,其技术性能的好坏是决定汽车可靠性、安全性和行驶性能的关键因素[1-2]。发动机具有较复杂的外形和空间布置结构,不同部件采用的材料不同。在整个生命周期内,发动机除了承受静载外,还会受到交变循环载荷的作用,在这样复杂的受力状态下,结构内部的应力状态也会不断变化[3]。在发动机量产之前要对样机进行可靠性试验,根据实际工况及其工作状态,在多种载荷边界条件下设计试验过程,以获取准确的试验数据,客观评价发动机的性能[4]。

曲轴、活塞是发动机最为重要的部件,其性能优劣直接影响到发动机的可靠性和寿命。在交变载荷的作用下,曲轴容易出现疲劳破坏。曲轴材料的选用特别关键,如何既能满足设计需要又能节约成本,是研发人员需要思索的问题。因此,准确分析曲轴的动力特性、进行强度校核以及疲劳寿命的评估就显得极为重要[5-7]。本文通过对样机进行交变载荷可靠性试验,绘制了外特性动力性变化曲线和外特性经济性变化曲线,同时还进行了气缸内压力测量试验和机油消耗试验,最后对样机进行了拆解鉴定和性能评定等[8-9]。

1 试验前准备

1.1 样机总体设计指标和设计参数

1.1.1 样机参数

型式:直列、水冷、四气门、四冲程、自然吸气、电喷;缸径:85 mm;行程:88 mm;缸心距:93 mm;额定功率:95 kW;额定转速:5 500 r/min;压缩比:10∶1;排量:1.997 L; 点火顺序:1—3—4—2;润滑方式:压力、飞溅复合式;曲轴材料:QT700。

1.1.2 动力性指标

最大扭矩:172 N·m;最大扭矩点转速:3 000~4 500 r/min;活塞平均速度:16.1 m/s;平均有效压力:1 040 kPa;升功率:47.5 kW/L;怠速转速:(750±30) r/min。

1.1.3 经济性指标

全负荷最低燃油消耗率:270~280 g/kW·h;标定工况下机油燃油消耗比:0.15%。

1.2 试验台架与条件

试验设备:洛阳南峰机电有限公司研发的CW160-FST2C发动机台架测试系统。试验燃料:93#乙醇汽油;机油:SG 15W/40;冷却液:自来水。采用整车进气、排气和冷却系统。

1.3 交变载荷工况变化

交变载荷工况变化见表1。

表1 交变载荷工况变化

2 试验内容

2.1 外特性试验

2.1.1 外特性特征

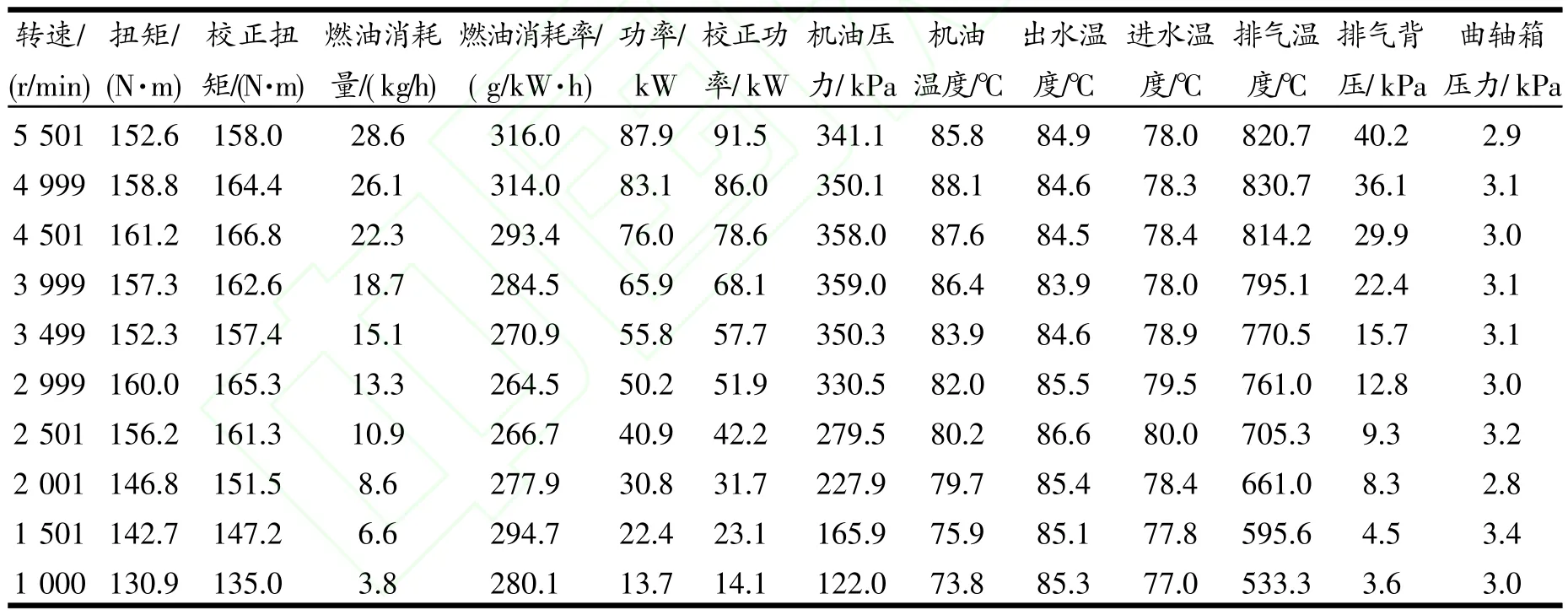

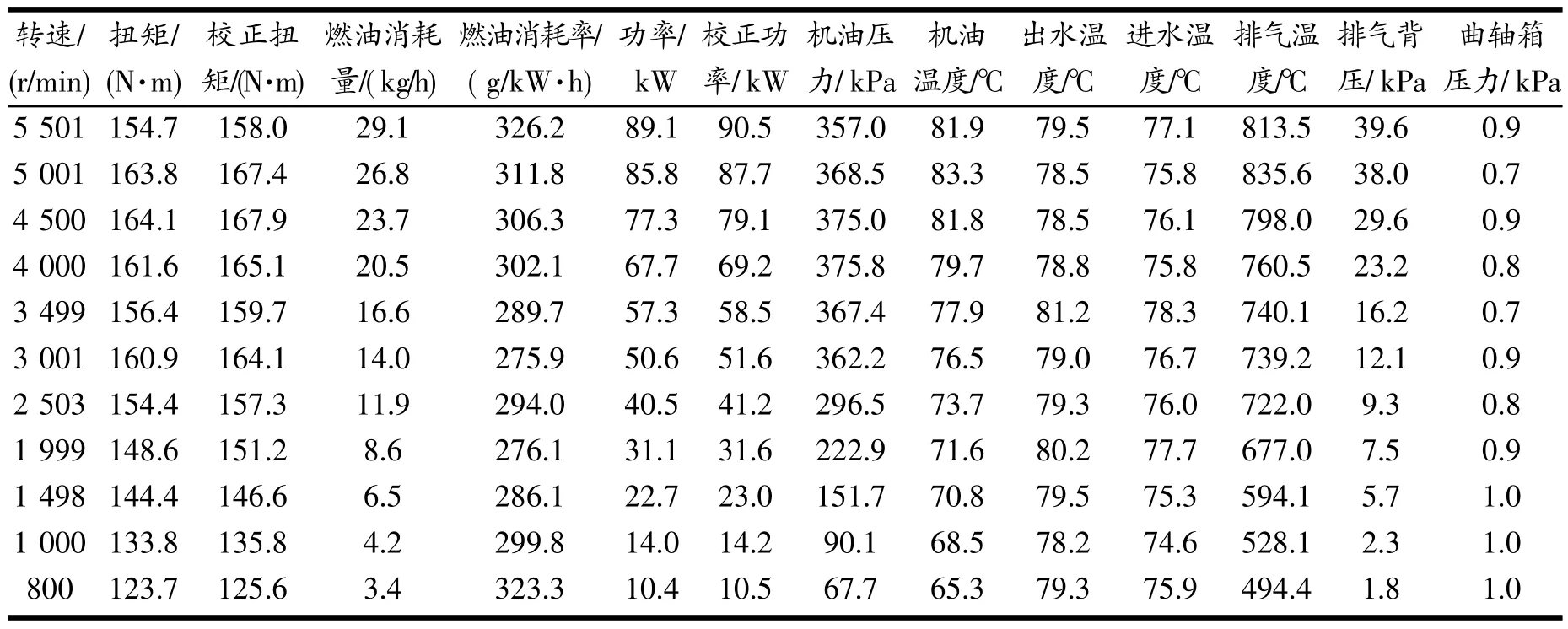

400 h交变载荷试验初始和最终分别进行外特性试验,结果见表2和表3。

表2 初始外特性数据

表3 最终外特性数据

2.1.2 外特性动力性对比与变化曲线

400 h交变载荷试验始、终的校正额定功率(即校正最大净功率)分别为91.5 kW (5 500 r/min)和90.5 kW(5 500r/min),下降幅度为1.1%,未超过GB/T 19055—2003所规定的限值5%。400 h交变载荷试验始、终的校正最大净扭矩分别170.1 N·m(4 800 r/min)和 167.9 N·m(4 500 r/min),下降幅度为 1.3%,未超过GB/T 19055—2003所规定的限值5%。从外特性动力性曲线来看,试验过程中发动机的校正功率和校正扭矩波动幅度均在国标规定限值内,这说明发动机的性能是稳定可靠的。外特性动力性对比曲线如图1所示。

图2是发动机外特性动力性变化曲线。从外特性动力性变化曲线来看,试验前、后发动机的动力性没有明显变化,这说明发动机的性能是稳定可靠的。

图1 外特性动力性对比曲线

图2 外特性动力性变化曲线

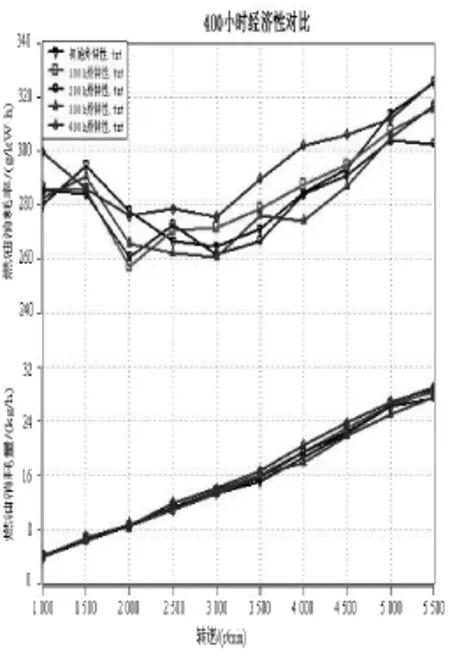

2.1.3 外特性经济性对比与变化曲线

400 h交变载荷试验始、终的全速全负荷燃油消耗率分别为316.0 g/kW·h和326.2 g/kW·h,上升幅度为3.2%;全负荷最低燃油消耗率分别为264.5 g/kW·h和275.9 g/kW·h,上升幅度为4.3%。从外特性经济性对比曲线来看,试验过程中发动机燃油消耗量与燃油消耗率变化不大,波动幅度在国标规定限值内。外特性经济性对比曲线如图3所示。

图3 外特性经济性对比曲线

图4是发动机的外特性经济性变化曲线。从外特性经济性变化曲线来看,试验前、后发动机的经济性没有明显变化,这说明发动机的性能是稳定可靠的。

图4 外特性经济性变化曲线

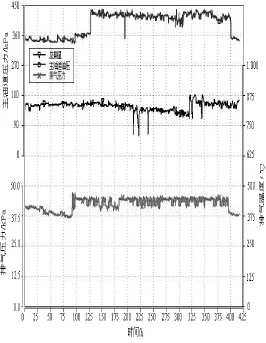

2.1.4 试验过程中边界条件的变化

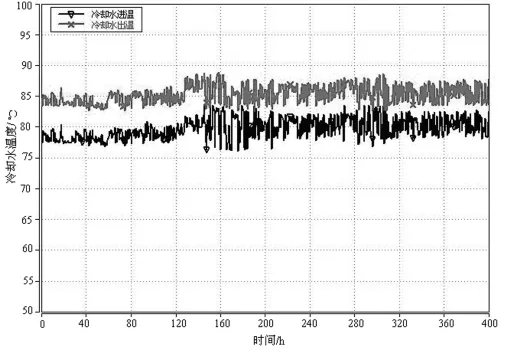

试验过程中主油道压力、排气温度、排气压力的波动曲线如图5所示,冷却水进、出温度波动曲线如图6所示。由图可知,试验过程中主油道压力、排气温度、排气压力、冷却水进出温度等边界条件无大幅度波动。

图5 主油道压力、排气温度、排气压力的波动曲线

图6 进、出水温度波动曲线

2.2 气缸内压力测量试验

表4 气缸内压力测量数据

表4是气缸内压力测量数据。由表4可以看出,发动机气缸内的压力有一定的下降,但发动机的功率变化在国标要求范围内。

2.3 机油消耗试验

在进行200 h及400 h的交变载荷试验后进行20 h的机油消耗试验,测量数据见表5。通过计算得知,平均机油消耗量约为35.88 g/h,平均燃油消耗量约为28.15 kg/h,机油燃油消耗比(机燃比)约为 0.127%,符合厂标要求的机油燃油消耗比小于0.15%的标准。拆机后没有发现任何异常。

表5 机油消耗试验数据

3 试验故障和拆机分析

3.1 试验过程中出现的故障

试验故障描述和解决方案如表6所示。

表6 试验故障描述和解决方案

3.2 拆机分析

拆机后发现以下情况。(1)大头连杆轴瓦、曲轴在第2和第5处都有明显的划痕,划痕沿圆周面一周都有,判定是外来颗粒物造成的。(2)气门处有类似铁锈一样的红色斑点,这是在试验过程中使用机油添加剂造成的;活塞还比较正常,无明显不良现象,只是在活塞头部积碳过多,有轻微过热现象。

4 结论

(1)交变载荷试验结果表明,发动机本身的动力性与经济性指标的波动均在正常范围内,没有明显的波动。

(2)曲轴材料由49MVS3变为QT700后,经过400 h交变载荷试验,曲轴、轴瓦有轻微的磨损,但是能满足发动机的要求。从降低发动机制造成本角度出发,建议将曲轴材料由49MVS3变为QT700。

(3)保证装配过程中各部件的清洁性,避免因杂质等异物在装配时进入机体,造成各部件尤其是运动副部件的不正常磨损。

[1] 余志生.汽车理论[M].北京:机械工业出版社,2009:102-125.

[2] 胡君,魏厚敏,蒋习军,等.发动机可靠性试验方法及研究[J].内燃机,2009(1):43-45.

[3] 崔云翔.汽车柴油发动机可靠性试验的重要性和必要性[J].企业科技与发展,2011(18):41-43.

[4] 殷海庭.汽油发动机可靠性试验方法研究[J].柴油机设计与制造,2014(2):36-39.

[5] 雷刚.发动机性能试验处理及方法[J].汽车工程师,2010(1) :40-42.

[6] 黄海燕.汽车发动机试验学教程[M].北京:清华大学出版社,2009:76-85.

[7] 陈晓平.发动机曲轴疲劳极限载荷预测方法研究[D].杭州:浙江大学,2011.

[8] GB/T19055—2003,汽车发动机可靠性试验方法[S].

[9] GB/T18297—2001,汽车发动机性能试验方法[S].