微车车身焊装线开发探析

摘要:文章介绍了微车车身焊装线开发中通过建立标准化的工艺规范、采用新型输送设备、使用自动焊装置及工装夹具模块化设计等主要事项,可以极大地压缩车身焊装线的开发周期,同时能够提高产品质量、降低劳动强度、节约开发成本及运行成本,提高产品的竞争力。

关键词:微车;车身焊装线;工艺规范;新型输送设备;自动焊装置;工装夹具模块化设计 文献标识码:A

中图分类号:TB492 文章编号:1009-2374(2015)13-0009-02 DOI:10.13535/j.cnki.11-4406/n.2015.13.005

近两年微车的销量正在向五菱、长安、北汽威旺等几大品牌聚集,在汽车下乡期间纷纷涌入的其他各大车企的微车正在被边缘化,说明这几大品牌的产品在消费者中已经形成了口碑效应。各大车企为了能够保持或者扩大市场占有率,需要更快地推出新品及升级换代产品来满足市场的需求。

微车经过这么多年的发展在底盘、动力等系统已经逐渐成熟,为了吸引客户的目光各厂商纷纷将焦点集中到车身上来做文章,为了能快速推出新品,车身制造成了新产品开发项目中的关键因素,直接决定了新产品的质量及项目的进度是否能满足要求等。

为了保证快速地建立车身焊装生产线、保证车身质量及降低制造成本,形成批量化制造的优势,开发建立了标准化的工艺规范、输送设备、自动焊接装置、工装夹具模块化等技术。

1 标准化的工艺规范

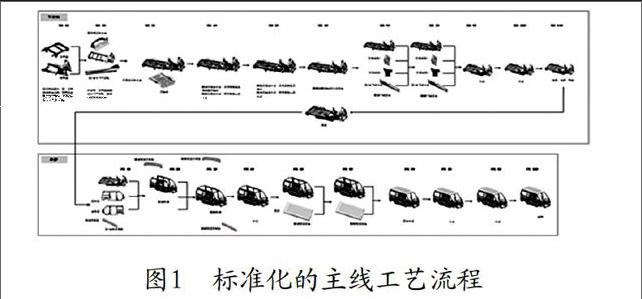

图1 标准化的主线工艺流程

建立了车身车间整体工艺布局规划以及具体的车身焊装生产线的布局规划(LAYOUT)、工艺清单(BOP)、设备清单(BOE)等流程规范及标准。根据上汽通用五菱汽车股份有限公司微型车的焊装生产工艺主要为手工焊接的现状,在工艺设计时,着重考虑人机工程,涉及人机工程的相关内容涵盖焊接滑移系统、焊接设备、产品结构、工装设计、工艺钢结构、吊具等与焊接作业相关的内容。工艺的开发还需要注意线平衡,线平衡的约束主要来自产品结构不合理,解决生产线对共线生产的约束(工位数不足、专有拼台)和工艺划分不合理的问题。目前,相关标准和流程(如图1所示)已经应用到五菱荣光S焊装生产线和新五菱之光焊装生产线的开发,极大地提高了开发效率和开发质量。

2 开发新的输送转接装置

这种转接方式可以减少工厂空间场地,且自动运行,并具有可靠性高、故障率低、维护方便等优势。输送转接方法具体如下:利用两个小车实现不同工段的生产线的交汇接车,然后通过转接工位的举升托架实现转接。转接小车使用电机驱动,齿轮齿条传动,使其在两个拼台间往复运动。一个转接小车在一个工段的最后工位和转接工位间往复运动,另外一个转接小车在转接工位和另一个工段的第一个工位间往复运动。

举升托架采用汽缸驱动实现升降,剪刀叉结构保持平衡,设计下降到位缓冲机构从而减小机械碰撞力及噪声,从而实现操作方便、举升平衡、低噪音的目的。

下车体至总拼工位采用该转接方法,充分利用输送线拉动气缸上空的空间,实现了空间的立体利用,在缩短了10米转接区域长度的同时,将生产线的工位利用率从传统方案的87%提高至100%。该新型生产线输送转接方法使得微车车身焊装生产线开发节省场地空间的同时也降低了拼台成本投入。

3 自动焊接装置的开发

这种自动焊采用伺服电机驱动滚珠丝杠的运动,将点焊变压器集成在整个滑移机构上,让变压器变成随同焊钳一起运动的从动部件。这样使得变压器和软电缆实现了相对静止,软电缆不再需要根据焊钳的行程来选择较大的长度;而在焊接动作中,软电缆仅以小弧度向同一方向摆动,相对位移量很小,对软电缆的伤害就会大大减小,且不会被反复弯折,使用寿命明显提高。所有水气管及二次电缆、控制线等都可以用拖链的方式进行轨迹控制,避免了杂乱的水气管路布置与其他设备的干涉,大大减小整个系统的故障发生率。缩短变压器与焊接位置的距离,使得整个焊接过程中能量损耗减小,可以使用功率更小的变压器(从原来的150kVA降到75kVA),节约能源、提高焊点质量;整个机构,取消了大部分转接铜板,节约材料、简化设计、消减安全隐患、更有效地利用空间。

在控制方面,进一步完善了起止位行程开关加原点复位传感器相结合的多点采样反馈系统,使得整个运动单元无论在哪个位置突然停止(断电或急停),都能自动实现复位和重启。

该装置在X轴、Y轴两向可以实现焊接不同车型的焊点,可以解决多车型共线生产的要求。

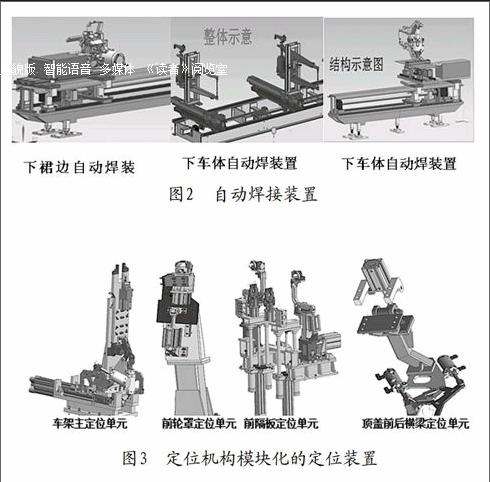

如图2所示,该自动焊装置已经成功的应用到五菱荣光S和新五菱之光车身焊装生产线中,极大地改善了人机工程,也提高了焊接质量、降低了人工成本及节约了能源。

图2 自动焊接装置

4 工装夹具模块化

将白车身各大关键总成件的定位机构模块化设计,使得焊装线的设计变得简便,从原来的每次新车型开发都要重新设计变成只需要调用相应的定位单元进行适当的排列、组合,再根据具体的产品进行简单的修改即可。在不断的设计、使用和优化过程中,我们形成了车架主定位单元、前轮罩定位单元、前隔板定位单元、顶盖前后横梁等车身主要零件的定位装置,具体如图3所示:

图3 定位机构模块化的定位装置

4.1 车架主定位单元

该单元可以实现X向、Z向不一致的车架定位,满足同平台不同系列车型的共线生产需要。

4.2 前轮罩定位单元

前轮罩的尺寸影响着整车的悬挂系统,定位不准可能导致车辆跑偏等问题。将该定位单元模块化后,在设计时只需要根据不同车型的要求适当修改即可,可以大大缩短设计周期,也能保证产品定位的尺寸要求。

4.3 前隔板定位单元

在设计时将定位单元及夹紧单元模块化设计,在新产品设计阶段提出制造要求(MR),要求产品做到定位孔位在同一系列车型中的一致性,从而确保定位单元能够柔性化生产同一系列的车型,同时将定位单元各部件做成模块化,在不同系列车型中也只需进行部分参数修改即可完成设计,缩短了设计周期。

4.4 顶盖前后横梁定位单元

将顶盖前后横梁的摆臂机构做成模块化,在不同车型的定位单元设计时摆臂机构可以通用,同时根据使用过程中出现的各种问题来不断优化,在新车型设计时只需将摆臂上的定位及夹紧部分根据各种产品进行设计即可,避免了在新设计时重新分析摆臂机构的结构,减少了因分析不足造成的各种缺陷。

5 结语

通过建立标准化的车身开发工艺流程,将工装设备标准化、模块化以及大量使用自动化装置、使用新形式的白车身输送转接方式等,已经建立了微车车身焊装线开发的标准流程,按照这种流程可以大大缩短车身线的开发周期,同时能够提高车身的质量、降低工人的劳动强度,节约人工成本及生产运行成本,将极大地提高公司产品在领域内的竞争力。

参考文献

[1] 工艺装备设计流程(企业标准)(DM/SGMW02B.36-2005)[S].

[2] 林忠钦.汽车车身制造质量控制技术[M].北京:机械工业出版社,2005.

[3] 唐胜国.焊装线在微型车生产中的运用[J].安徽冶金科技职业学院学报,2004,(4).

作者简介:陈周生(1984-),男,上汽通用五菱汽车股份有限公司工程师,研究方向:车身制造。

(责任编辑:周 琼)