热连轧带钢系统中电动活套的应用

孟庆铂,李庆元,李丙楠,刘 翔,李 朕

(1.天津理工大学中环信息学院,天津 300380;2.天津电气科学研究院有限公司,天津 300180;3.天津钢管集团股份有限公司,天津 300301)

热连轧带钢系统中电动活套的应用

孟庆铂1,李庆元2,李丙楠3,刘 翔2,李 朕1

(1.天津理工大学中环信息学院,天津 300380;2.天津电气科学研究院有限公司,天津 300180;3.天津钢管集团股份有限公司,天津 300301)

在热连轧系统轧制过程中,带钢易产生堆叠和抛头甩尾现象,带钢的张力过大则会造成断带,从而有可能引发财产和生命双重重大事故。活套自动化控制系统的应用可以有效调节整条带钢在轧制过程中的张力,保证轧制的平稳进行。文中以某公司热连轧带钢厂的1 700 mm热轧带钢自动化生产线为例,对轧制过程中活套的工作原理进行研究,并建立了带钢张力和活套力矩控制计算的数学模型,结合仿真与实际调试对热连轧工艺中活套控制问题做了深入的分析,实现了活套自动控制。

活套控制;张力;角度闭环

0 引 言

随着轧钢设备、技术、工艺的不断发展,带钢的成品率与产品质量在不断提升。本项目是对某钢铁公司一条热连轧系统进行改造,同时更新传统系统。对活套的传动系统改造是整套系统改造的重要环节之一,这可以加强对带钢板型的控制,减少堆钢、减少轧辊压力,有利于厚度控制,轧制出各种薄厚的产品拓宽产品规格。为增加效益、开发完善各项技术功能、减少废品、提高产量与成材率以及减少故障停机时间,对活套控制系统进行改造十分必要。

1 活套种类

目前主流的常见活套有以下三种:

1.1 电动活套

电动活套采用低惯量、低转速的直流变力矩电动机,通过传动装置(经减速器传动或无减速器直接传动)带动活套臂和活套辊绕摆轴摆动,在堵转情况下力矩可调。其具有结构简单、工作稳定、操作与调节方便、坚固耐用等特点,反应响应时间短、张力波动小、控制精度高,但电气控制系统略显复杂,造价稍高。适用于带钢生产线,文中研究的就是这种活套。

1.2 气动活套

与电动活套装置相比,其摆轴惯量较小,需要一套气源处理装置为其提供动力,维护与检修工作量大、压力调节精度差、调节范围小,同时在一个气动系统中要迅速连续地得到两种压力(迅速升起要高压、正常张力要低压)较为困难。因此,其在热连轧机上很少使用。

1.3 液压活套

液压活套的执行机构为液压缸,由伺服阀驱动,由于液压系统惯性小、工作比较平稳,所以液压活套装置的动态性能好,但若封闭不好容易漏油造成污染。液压活套目前在我国热连轧中较为常见,本项目为了节约成本,采用其原先的活套电机进行驱动,未采用此方式。

工程在精轧机组设立6个电动活套,其参数见表1,分别设置在精轧2号至7号机架的入口侧,维持恒定张力轧制,使金属秒流量平衡。活套辊装置由活套摆臂、活套辊、活套支持器、减速控制装置、缓冲器及活套传动电机组成。活套最大张力为330 kN,最大工作角为60°,可实现间接张力闭环控制。

表1 活套电机参数

2 活套控制与参数设定

在热连轧机组中,为保证成品质量,以成品机架即最末机架为基准机架,保持其速度不变并作为基准速度设定,其前面机架速度根据金属秒流量相等的原理自动按比例设定,在轧制过程中主传动的调速自动控制是与活套进行闭环运行,各架轧机的速度随活套的调节信号自动调节,依次按逆轧制方向对其前面的各机架速度级联控制。当下游机架咬钢后,活套开始起套,此时要准确反馈下游机架的咬钢速降,以便加上必要的动态速度补偿来达到恒定的活套起套量。根据活套臂上升角度控制活套上升速度,开始时应快速起套,而当活套角达到预定角度的80%时,以慢速升套。落套时,如落套过早,将使相当长一段带尾由于失张而变厚;如落套过晚,又可能造成带尾上翘。常采用活套带尾补偿技术,即在带尾离开前一机架时将活套角降低,同时缓慢减小张力,以使带钢离开本机架前活套能较快地落回初始位置,通过优化调节使活套带钢张力稳定。

一个带钢张力控制高效的活套控制系统,必须建立在角度闭环与张力控制混合功能实现的基础上,单纯投入某一个功能,将对轧制过程产生不良影响。在起套的过程中,张力控制尚未投入,此时从起套的初始阶段后立即进入角度闭环,主传动速度动态速降恢复,带钢与活套辊接触,则应投入张力控制功能,活套张力控制的目的在于维持恒定小张力轧制。张力控制,首先根据预设张力,在给定的活套角度下计算活套力矩电流给定值。套量变化使活套角度变化,随之实际活套角反馈后,又将计算此刻的张力力矩和重力力矩,再折算出新合力矩电流设定值。

活套辊采用直流电机控制,活套角度的检测来自活套系统机械侧绝对值编码器,起套辊的起落由机架的咬钢和抛钢信号控制,同时根据实际的轧制工艺可以在自动化二级操作台人为干预。

2.1 速度给定与转矩限幅

从自动化方面来说,每个活套控制系统都是一个双输入、双输出的多变量控制系统,以上游机架的轧机电机速度和活套电机驱动力矩为输入变量,被控输出变量是活套角度θ再通过自动化方面的PI调节器将速度给定传输给传动系统。

根据上述公式将角度信号转换为传动系统所需要的速度给定信号,同时这也是图2中系统的最外环。

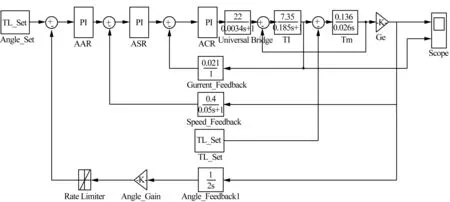

图1 直流双闭环调速系统框图

图1为传动系统中典型的双闭环调速,也是图2中系统的速度环和电流环的构成。双闭环调速系统作为经典的调速系统,这里就不再一一赘述。图2中各项参数选取采用西门子最优。

另一方面是带钢张力,将此带钢张力与活套辊重力进行力矩合成得到电机所需力矩,电机力矩M为张力力矩与重力平衡力矩之和,是活套辊摆角θ和张力T的函数,即M=f(θ,T),之后以限幅的形式传输给传动系统。

需要指出的是,张力T与活套角度θ相互影响,当活套角度θ变化时,如活套电机驱动力矩按函数M=f(θ)变化,则可保证张力T的恒定。

2.2 参数设定

对于传动系统来说,接收自动化速度给定进行速度响应,同时接收自动化给予的转矩限幅,将电机输出转矩限定在计算范围内以防止起套超调过大造成拉钢。

传动系统本身为一个双闭环调速系统,同时自动化采集活套位置角度信号,与活套给定角度形成角度闭环,整体如图2所示。

图2 活套传动系统数学模型

以3号活套为例,额定电压UN=220V,额定电流IN=275A,额定转速nN=25r/min,额定功率PN=75kW。通过测量,得到该电机电阻Ra=0.136Ω,电感La=20.48mH,将活套摆臂转动惯量折算到电机侧为J=2 634kg·m2。内环电流环PI参数采用6RA70装置自行优化出的参数:电流调节器P增益P155=3.67,电流调节器积分时间P156=100ms。

自动化通过PI调节将速度给定传输给传动系统,这个速度给定实际上有着较大的滞后,以至于在空载运行时活套角度响应会有很大的超调。在带载过程中,为了抑制过大的超调避免造成拉钢,自动化除了给传动系统速度给定之外,同时会为传动系统设定电流限幅值。自动化通过机架间张力与活套设定角度计算出此时在形成微张力时电机所需的转矩,将此转矩值转换为电流限幅值传输给传动系统。在起套过程中,由于活套的快速响应,会在很短的时间内与带钢接触,在与带钢接触后,由于电流限幅起作用,电机无法产生过大的转矩,带钢张力在垂直方向的分解量会极好的抑制活套超调,从而使得活套系统既可以快速响应又不会产生过大的超调在穿带时造成拉钢。

基于上述的控制思路,传动系统在速度环PI调节器调试过程中将响应速度作为主要指标,允许系统产生相对较大的超调。通过调试,6RA70系统速度环PI参数为:速度调节器P增益P225=4,速度调节器积分时间P226=600ms。由于现场活套电机在调试过程中已经连接机械设备并且难以拆卸,只有60°的转动范围,无法做高速响应实验,只能通过仿真得到波形以作参考,如图3所示。

图3 活套电机启动仿真波形

通过波形可以看出,从0速到基速0.3s可以完成响应,响应时间满足0.5s的技术要求,同时超调16%;对速度进行积分,可以测出活套从0°~60°的响应时间为300ms左右。当然,以上作为仿真结果必然会与实际存在着差距,但依然具有指导意义。由于活套机械主要由活套摆臂、活套辊组成,对于电机来说相当于一个大惯性弹性负载,如果电机调节过程中有振荡发生将难以消除,因此,在速度调节器积分时间选定时应选择一个较大的积分时间,牺牲了调节时间,消除了二阶系统在调节时的振荡。

3 结束语

图4为此热连轧系统中1号活套实际角度与张力设定值的波形图,可以看出,活套角度由13°~26°的响应时间为76ms,满足生产技术指标,同时整个调节过程仅经历了一次超调,并无产生任何振荡,与仿真的结果基本吻合,达到了预期控制效果。

图4 活套实际应用中的波形

此处的张力值为自动化系统的设定张力值,也可以看作是实际张力值。由于在带钢生产过程中实际张力值是无法实时测量的,所以自动化在控制使用的张力值都是模型系统根据活套辊高度、机架间距离、活套自重、电机转矩等得到的计算值。

对比两图可以看出,活套角度随张力的给定实时进行调整,同时保证了张力在整个轧制过程中无太大的波动,使得整个轧制过程得以平稳进行。

文中以实际项目为例,阐述了电动活套传动部分在调试过程中的调试思路。本项目根据机械特性、自动化的控制方式提出允许超调、消除振荡的控制思路,以此来设定参数并达到了预期效果,满足了生产需求。需要指出的是,不同的现场环境、不同的自动化控制方式会对传统系统提出不同的要求,控制思路不是一成不变的,需要根据实际情况来选定参数方案。

[1] 陈伯时.电力拖动自动控制系统[M].北京:机械工业出版社,2008.

[2] 顾春雷,陈 忠.电力拖动自动控制系统与Matlab仿真[M].北京:清华大学出版社,2011.

The Application of Electric Looper in Hot Rolling Strip Control System

MENG Qing-bo1, LI Qing-yuan2, LI Bing-nan3, LIU Xiang2, LI Zhen1

(1.Zhonghuan Information College Tianjin University of Technology, Tianjin 300380, China;2.Tianjin Research Institute of Electric Science Co.,Ltd., Tianjin 300180, China;3.Tianjin Pipe Group Corporation, Tianjin 300301,China)

In the hot rolling process, the strip is easy to produce stacking and throwing first flick phenomenon, strip tension is too large will cause broken belt, may lead to property and lives a double major accidents. The application of looper automation control system can effectively regulate the tension of the whole strip during rolling, to ensure the smooth rolling of. This paper takes 1700mm hot strip automatic production line of a company's hot rolling strip mill as an example, make research on the working principle of looper in rolling process, and established mathematical models of strip tension and looper torque control calculation, for hot rolling process Looper control problems did in-depth analysis combining simulation and actual debugging, to achieve a target of looper automatic control.

Looper control; Tension; Angle closed-loop

10.3969/j.issn.1009-3230.2015.12.018

2015-11-05

2015-11-15

孟庆铂(1980- ),男,天津市人,天津理工大学中环信息学院,中国电子学会会员,工程师、技师,硕士,研究方向为智能仪器设备控制、工业心理学。

TM921.1

A

1009-3230(2015)12-0053-04