夹层板改善单舷侧散货船耐撞性能的数值模拟分析

李 慧,张 磊,甘浪雄,郑元洲,赵晓博

(武汉理工大学 a.航运学院;b.内河航运技术湖北省重点实验室, 武汉 430063)

夹层板改善单舷侧散货船耐撞性能的数值模拟分析

李 慧,张 磊,甘浪雄,郑元洲,赵晓博

(武汉理工大学 a.航运学院;b.内河航运技术湖北省重点实验室, 武汉 430063)

船舶碰撞事故中船艏对船中垂直碰撞是最为危险的情形,为提高船舶的防撞性,在单层壳舷侧填充夹层(蜂窝式夹层板、圆管式夹层板、折叠式夹层板等)以提高舷侧结构的能量吸收能力。利用有限元仿真软件MSC/Dytran对改进的夹层板舷侧结构及常规舷侧结构在横向冲击载荷作用下的变形损伤、能量吸收及极限撞击速度进行对比分析。数值仿真结果表明,改进的夹层板结构显著提高了舷侧结构的耐撞能力,是一种先进的船舶防护结构形式,且圆管式夹层板结构最理想,上蒙皮为其主要吸能构件。

防撞性;船舶碰撞;夹层板;结构优化

船舶碰撞是短时间内在巨大碰撞载荷下复杂的非线性动态响应过程,往往会造成船舶的内外部构件的形变或破裂,以及货物损失、人员伤亡、环境污染等严重后果。当船舶碰撞事故无法避免时,减少船舶碰撞损失有两种方法:一是改变影响结构破损程度的条件,其中,外部因素的影响较大,如碰撞船舶的相对运动,碰撞位置及角度等[1];二是改善船舶自身的防撞性能,比如对船舶结构尺寸进行优化或者设计具有特殊吸能性材料。开展船舶碰撞研究的主要目的在于改善船舶自身的防撞性能,因此如何有效提高船体结构的耐撞性能是本文研究的重点。优化传统结构是提高结构耐撞性能的方法之一,但仅靠这种方法效果是有限的。大量的研究表明,提高结构耐撞性能的主要途径在于设计新型高效的吸能结构[2]。

目前,为提高船体结构的耐撞性能,国内外学者先后提出不同种类的船舶耐撞结构。王自力等[3]通过对常规舷侧结构碰撞性能的研究,提出了内充泡沫塑料形式的薄壁方管单壳舷侧耐撞结构,该结构具有良好的吸能特性;姜金辉等[4]基于先进的IFP(Improve Frame Panel)舷侧骨架结构,构建了一种可以显著提高船体的侧向抗撞能力的新式单壳舷侧耐撞结构;Kim和Lee[5]提出了两种新型的双壳结构以改善VLCC船舶舷侧的耐撞性能;Brown等[6]通过增加水平桁材数目、肋板数目和改变尺寸等方案来提高船侧的耐撞性。通过对常规舷侧结构进行改良优化,设计出新型的耐撞结构,从而达到改善船舶耐撞性能的目的。

本文主要从夹层板结构方面考虑,研究表明,夹层板结构通常由上下蒙皮及夹层结构组成,具有比强高、绝缘性能好、噪声低、功能设计多样化等优势,形式多样且应用广泛[7]。本文通过在单层舷侧增加填充式夹层结构来研究船体舷侧结构的耐撞性能。文章基于蜂窝式夹层板、折叠式夹层板及圆管式夹层板理论提出了3种特殊的单壳耐撞结构形式;利用非线性有限元软件MSC. Dytran对3种特殊夹层板单壳结构的吸能特性、损伤变形等进行了数值仿真分析,并与常规单壳舷侧结构进行比较分析。

1 单壳船舷侧夹层板结构设计

在确保船侧外板不变的情况下,在单层船壳外板内侧增加一层夹层,夹层厚度与原有结构骨材(纵骨或肋骨)沿船宽方向的长度相当。

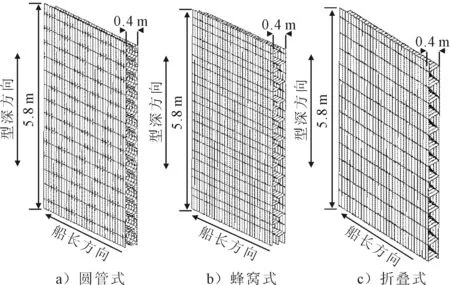

针对舷侧夹层板结构设计,本文以7万t级散货船船中舱段为研究对象,设计3种船侧填充式夹层结构:圆管式夹层板、蜂窝式夹层板和折叠式夹层板。填充夹层沿船长方向分布,3种设计形式见图1。

图1 船侧填充式夹层结构示意

通过对普通单壳船侧结构增加夹层来验证夹层板对增强船侧结构强度的作用,同时通过对比分析3种填充结构在同一船舶撞击下的损伤变形及吸能,确定对船舶防撞性能改善最大的设计。考虑到填充结构增加了船舶质量,对比3种设计方案,计算每种设计方案单位质量的防撞性能增加量,确定最优的夹层板结构方案。

2 夹层板结构有限元模型

2.1 船舶参数

船舶碰撞事故中船艏对船中垂直碰撞是最为危险的情形,实际碰撞中,碰撞区多集中在船舶内底板至主甲板间的水线面附近结构。为了研究不同舷侧结构的耐撞性能,本研究将两船的碰撞位置设置在舷侧结构优化处。碰撞船及被撞船的参数见表1。

表1 碰撞船舶参数

2.2 模型参数

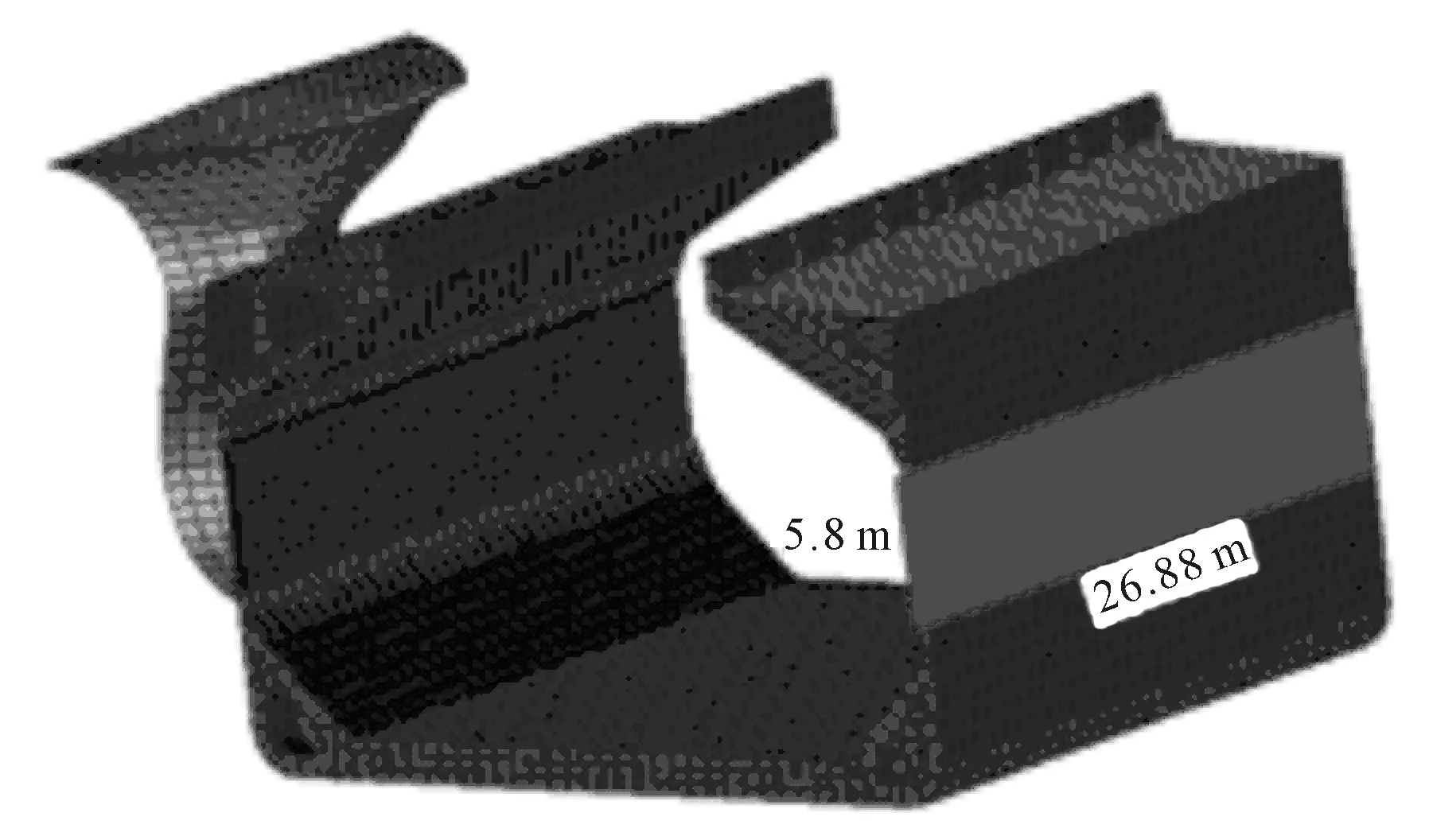

被撞船常规舱段结构质量为795 440 kg,试验中圆管式夹层板结构舱段的质量为831 276 kg,蜂窝式夹层板结构舱段的质量为825 868 kg,折叠式夹层板结构舱段的质量为826 673 kg。舱段长26.88 m,宽32.2 m,高18.6 m。夹层板结构由上、下蒙皮以及夹层组成。其中,上蒙皮和下蒙皮高5.8 m,板厚0.018 m;夹层厚度为0.4 m,板厚0.012 m。改进后的船侧结构有限元模型见图2。

图2 常规舷侧结构有限元模型

图3 改进后舷侧结构有限元模型

本研究主要探讨的是夹层板结构对于舷侧结构防撞性能的影响。试验中,采用船体舱段代替整船模型,考虑到船舶质量及惯性矩对于计算结果的影响,有必要对船舶质量进行分配,确保舱段模型的质心及惯性矩与整船一致。由于船舶碰撞具有局部效应,远离碰撞区的结构形变很小,因此,远离碰撞区的模型可采用等效梁替代[8],船体除参与碰撞的舱段外其余质量分配在等效梁上。常规舷侧船舶质量为M0,其中船舶局部舱段的质量为m1,等效梁的质量为m2,即M0=m1+m2。

试验假定碰撞船船艏为刚体,被撞船舷侧结构为变形体,有限元模型均为四节点或三节点壳单元。为简化分析过程,被撞船处于静止状态,碰撞船艏与被撞船侧发生垂直碰撞(碰撞角90°)。本试验模拟碰撞船艏在15 kn(7.8 m/s)速度下对被撞船船侧结构的碰撞,碰撞中被撞船船长、型深方向被约束,可沿船宽方向运动,碰撞船舶仅有水平面内的平动,碰撞船舶间的接触为自适应主从接触。

碰撞过程中,船体周围的流体以附加水质量考虑,附加水质量施加到舷侧非碰撞区一侧[9],如图4所示。附加水质量为ΔM0,根据经验公式,附加水质量系数为0.4[10]。因船侧结构增加了填充夹层,船舶质量增加,增加的质量记为Δm。因此试验中,具有夹层板的被撞船总质量M=M0+Δm+ΔM0。其中ΔM0=0.4(M0+Δm)。

图4 附加水质量附加区域

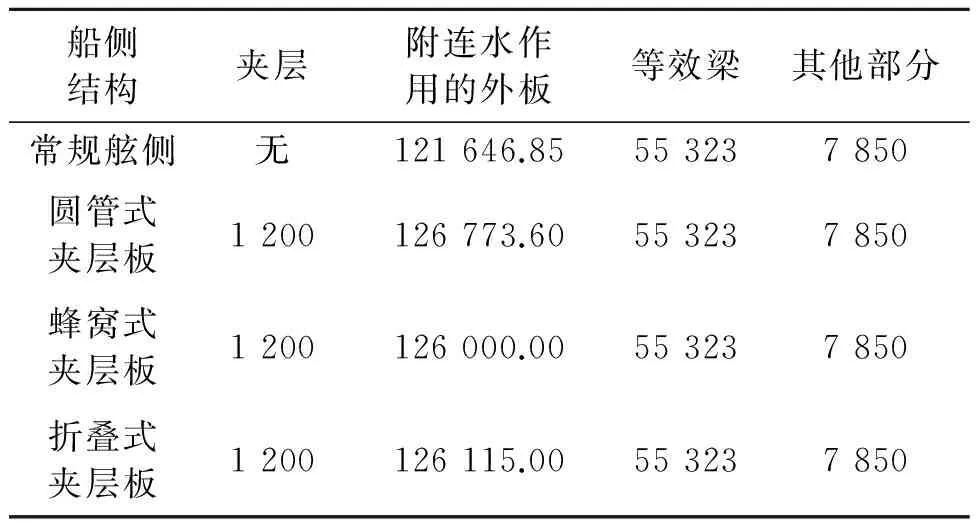

船体质量通过调整舱段及等效梁的密度实现。各舷侧结构的密度见表2。其中:夹层采用聚氨酯弹性体材料,密度为1 200 kg/m3,弹性模量820 MPa,泊松比0.44,屈服应力26 MPa,材料最大塑性应变取0.7[11]。

表2 各舷侧结构密度 kg/m3

本研究选择船用结构钢(低碳钢)作为船体材料,为了研究碰撞区域整体的结构损伤情况,在Dytran中,其材料模型采用考虑应变率效应的塑性动态模型,其弹性模量为206 GPa,泊松比为0.3,屈服应力为235 GPa。该模型满足Cowper symonds本构方程:

(1)

3 仿真结果分析

利用非线性有限元动态响应分析程序MSC/Dytran,采用拉格朗日求解器,显式积分法进行计算,计算时无须进行矩阵求逆,只需求解关于每个自由度的独立一元一次代数方程,使得计算效率大大提高。为了提高计算精度,经过多次试验,有限元网络长宽划分基本相等,平均取0.8 m,碰撞船舶间从面网络比主面网络细,且被撞船舷侧碰撞区网络较其他区域更密集。

利用MSC/Dytran对新式填充式舷侧结构碰撞模型进行数值仿真,并与常规舷侧结构进行对比,设定碰撞时间0.8 s,碰撞位置位于舱段舷侧中部的结构优化区域。碰撞船初始速度15 kn,两船初始距离为0.175 m。

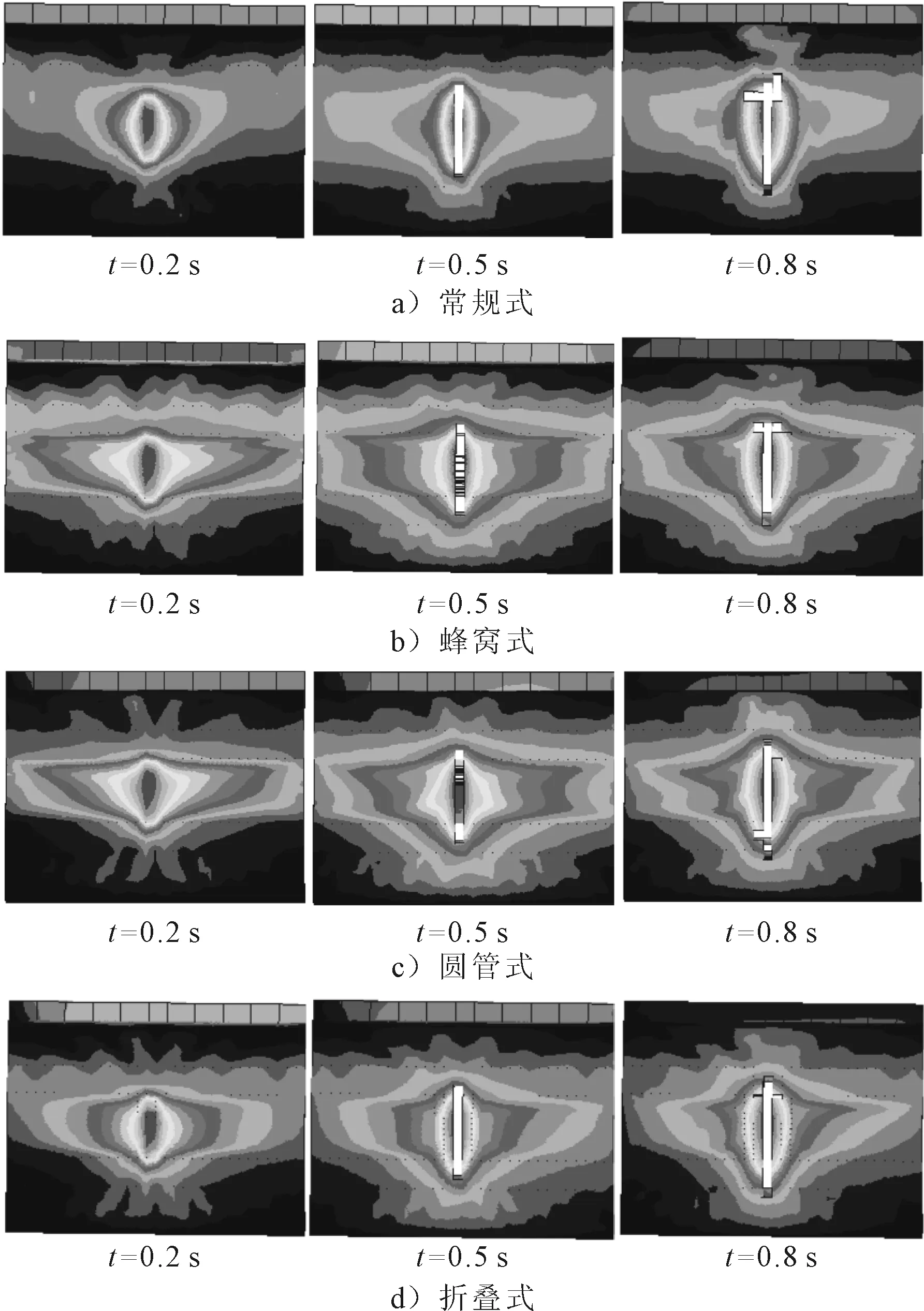

3.1 结构受损情况分析

图5为常规舷侧结构及3种夹层板结构的损伤变形云图。从图中可以看出,舷侧结构的损伤变形基本集中于碰撞接触区域,即结构优化区域,且损伤变形区域基本对称。碰撞力的每一次卸载都代表了某种构件的失效或破坏,达到应变失效准则的单元将自动隐去,即失效单元从网络中被去除,从而在舷侧形成空洞。通过对仿真试验的进一步观察可以得出,被撞船舷侧结构碰撞区主要发生拉伸和撕裂,外壳变形不断向两端延伸,且纵向拉伸逐渐增大,直至外壳撕裂。

图5 结构损伤变形

与常规结构相比,3种夹层板结构的损伤变形范围扩大,意味着有更多的结构参与了变形吸能,从而增加了舷侧结构的吸能能力,缓解了破损程度。

通过观察仿真应力时序图发现,常规式舷侧结构外板在0.25 s时破裂;蜂窝式填充结构外板在0.37 s时破裂;圆管式填充结构外板在0.44 s时破裂;折叠式填充结构外板在0.35 s时破裂。因此,夹层板舷侧结构与常规结构相比,明显推迟了舷侧外板的破裂,其中圆管式舷侧结构效果最明显。

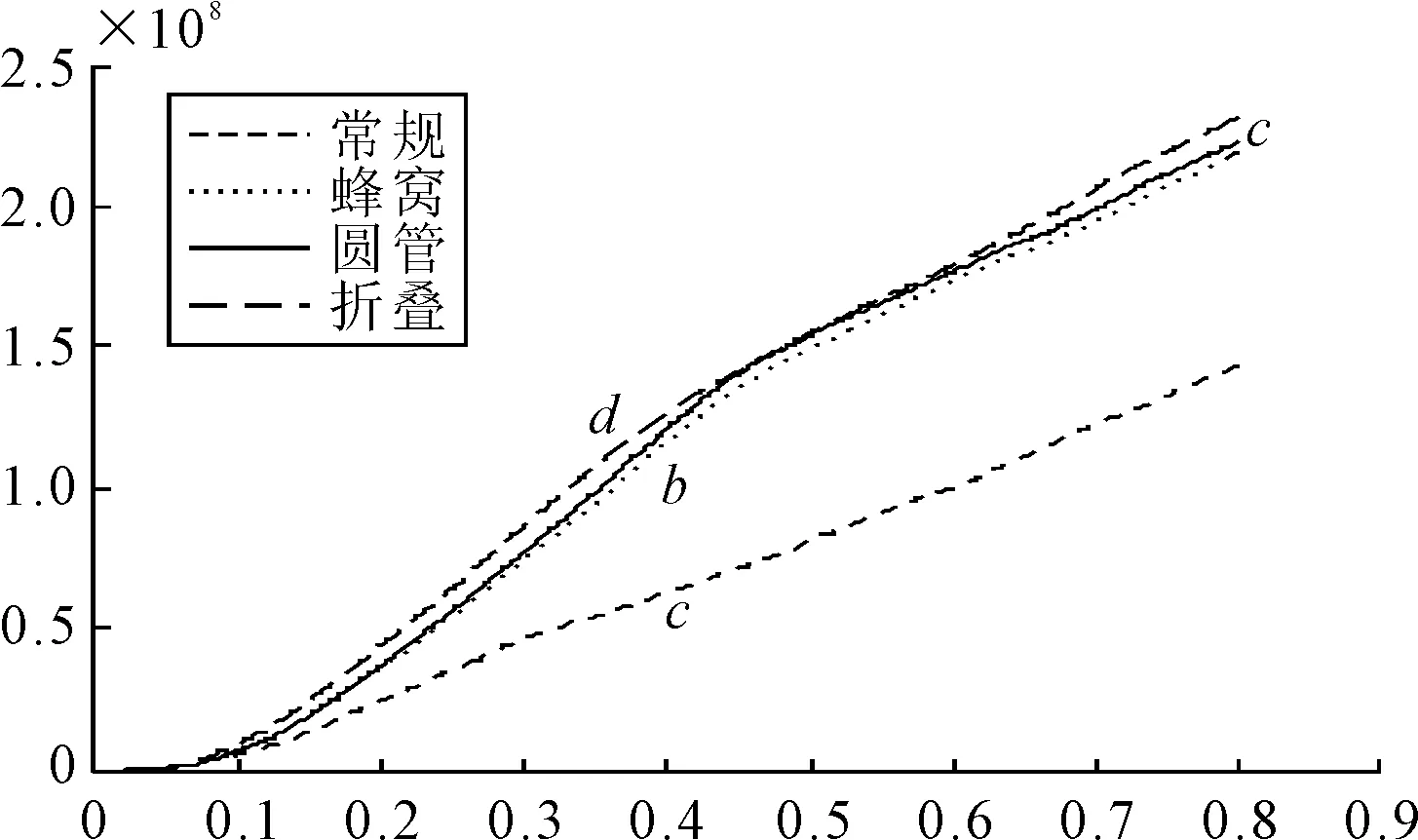

3.2 能量吸收分析

通过对比分析,3种夹层板结构均明显增强了舷侧结构的能量吸收能力,见图6。主要原因是在船舶碰撞过程中,夹层板结构增加了参与吸能的构件数。对单壳船舶来说,其极限状态是舷侧外板破裂。仿真结果显示,常规式舷侧结构外板在0.25 s时破裂(a点),此时舷侧吸能为35 177 kJ;蜂窝式填充结构外板在0.37 s时破裂(b点),此时舷侧吸能为102 827 kJ;圆管式填充结构外板在0.44 s时破裂(c点),此时舷侧吸能为136 825 kJ;折叠式填充结构外板在0.35 s时破裂(d点),此时舷侧吸能为107 734 kJ。3种夹层板结构的能量吸收较常规式结构显著增加。单纯就外板破裂时的极限吸能而言,圆管式填充结构在增强船侧结构防撞性能上效果最好。通过进一步仿真计算,常规式舷侧结构在撞深至1.73 m时舷侧外板破裂;蜂窝式舷侧结构在撞深至2.38 m时舷侧外板破裂;圆管式舷侧结构在撞深至2.88 m时舷侧外板破裂;折叠式舷侧结构在撞深至2.30 m时舷侧外板破裂。因此,夹层板舷侧结构与常规结构相比,明显延缓了舷侧外板的破裂,其中圆管式舷侧结构最为理想。

图6 能量吸收曲线

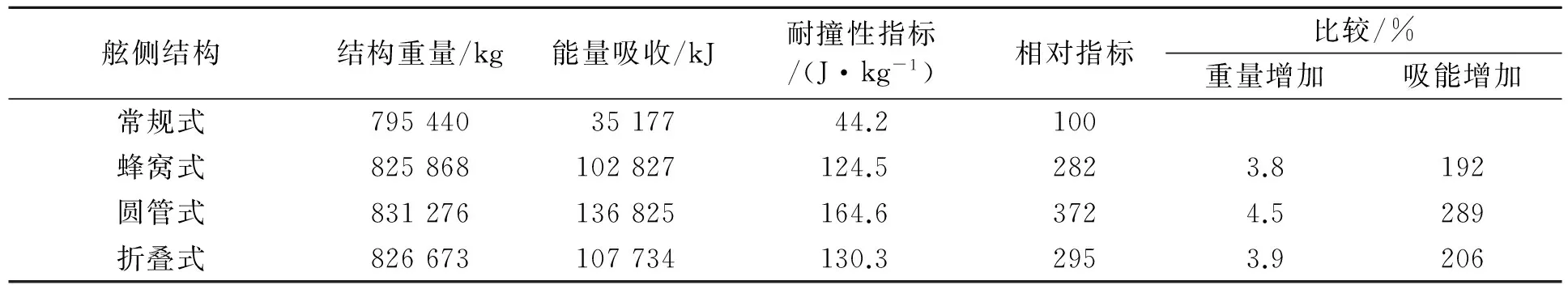

由于夹层板结构增加了船体质量,单纯依据舷侧外板破裂时的撞深和能量吸收尚不足以确定3种改进舷侧结构抗撞性能的优劣。因此,采用耐撞性指标进行进一步的分析。耐撞性指标是指在某一极限状态下,单位结构重量所吸收的能量大小,又称为比能[13]。相对指标是对于耐撞性指标而言的。将常规式舷侧结构的耐撞性指标结果设为基数100,其他3种结构以相同的倍数换算成相对指标,以更为直观和清晰的表示其大小。

表3采用耐撞性指标对3种夹层板舷侧结构和常规舷侧结构进行了比较,并衡量了质量增量与吸能增量的比重,表中的能量吸收是指外板破裂时的极限变形能。

表3 多种结构耐撞性能对比

由表3可见,3种夹层板舷侧结构的耐撞性指标较常规舷侧结构增加明显。以外板破裂时作为临界条件,蜂窝式舷侧结构的耐撞性指标提高了182%,圆管式舷侧结构的耐撞性指标提高了272%,折叠式舷侧结构的耐撞性指标提高了195%。比较重量增量和吸能增量可以看出,3种夹层板舷侧结构的重量增加都非常小,而且这个增加的比例只是针对仿真计算中所取的舱段舷侧结构重量而言的,若考虑全船质量,则船体重量增加的比例与吸能增量相比,将显得微乎其微。综合比较3种夹层板结构的撞深,能量吸收能力以及耐撞性指标,得出圆管式夹层板舷侧结构最为理想。

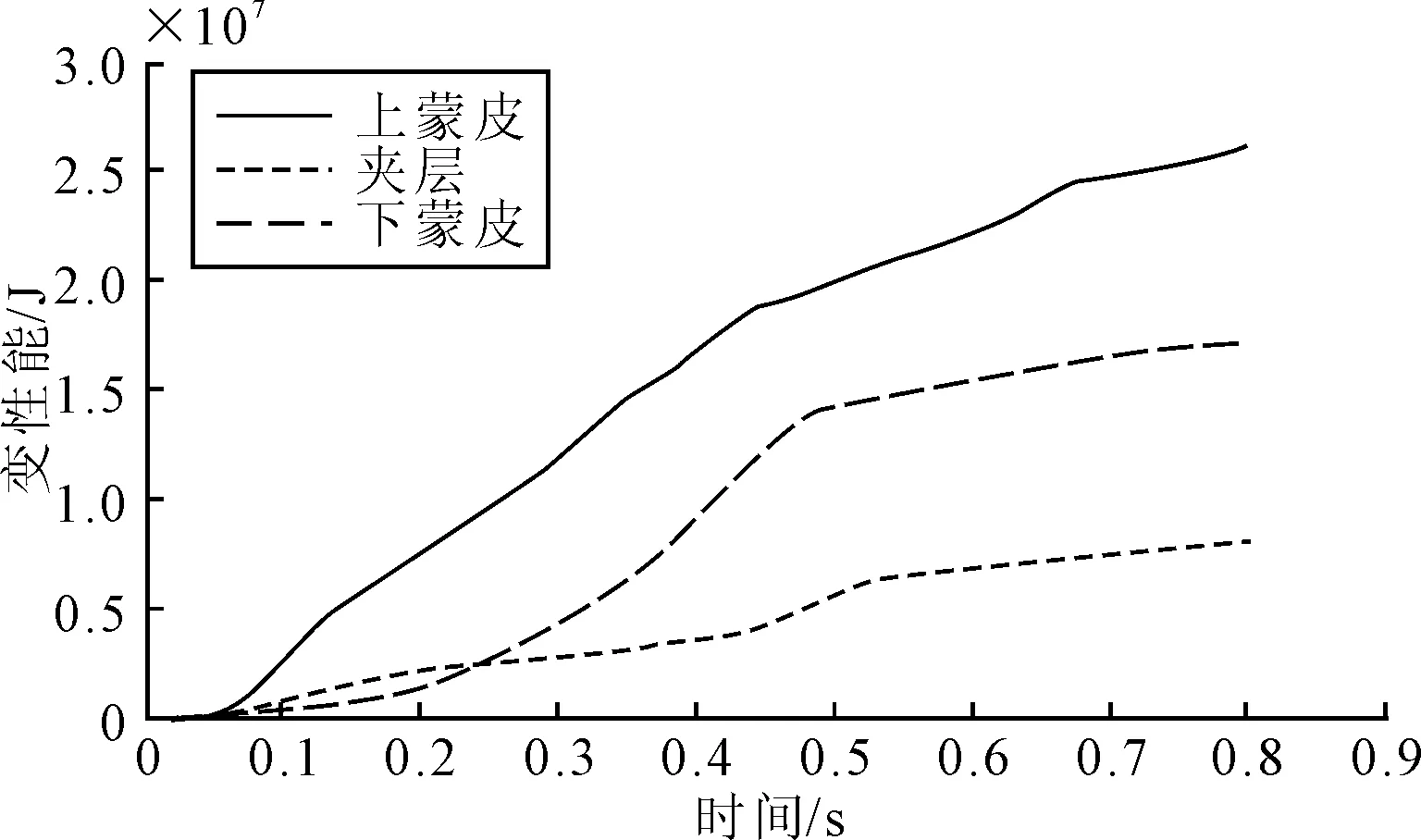

图7表示圆管式夹层板舷侧各构件吸收的变形能随时间的变化曲线,显示了被撞船碰撞区一侧的上蒙皮、下蒙皮和夹层结构的吸能情况。从图中可以看出,上蒙皮为主要吸能构件,下蒙皮次之。由于碰撞的位置发生在舷侧结构优化区域,且随着碰撞的发生,参与变形的外板范围不断扩大,因此上蒙皮吸收了较多的能量,逐渐成为主要的吸能构件。在碰撞初期,夹层能量吸收大于下蒙皮的能量吸收,但随着撞深的增加,夹层发生了较大的压溃变形,吸能增加减缓,与此同时下蒙皮弯曲变形增大,吸能增加;而随着撞深的进一步增加,下蒙皮和夹层吸能减缓。从仿真数据分析可得,在3个构件中,上蒙皮吸能占了总吸收变形能的51%,为最主要的吸能构件。

图7 各构件能量吸收

3.3 极限撞击速度

极限撞击速度通常被用来确定船舶的耐撞性等级,在工程上应用广泛。本文采用德国劳氏船舶入级与建造规范中的极限速度计算公式[14],计算4种舷侧结构的极限撞击速度,从而确定等级最高的舷侧结构。

(2)

式中:Ecr——极限变性能,kJ;m1——撞击船的质量,包括10%的附加水质量,t;

m2——被撞船的质量,包括40%的附加水质量,t;

Vcr——极限撞击速度。计算结果见表4。

表4 极限撞击速度比较

由表4可见,3种夹层板结构的极限撞击速度均高于常规舷侧结构,说明夹层板结构提高了舷侧结构的耐撞性等级。其中,圆管式舷侧结构的极限撞击速度最大,即其耐撞性等级最高。 因此,就耐撞性等级而言,圆管式夹层板舷侧结构最为理想。

4 结论

1)船舶碰撞损伤具有明显的局部性,在碰撞区域结构受损较大,远离碰撞区的结构几乎没有损伤。

2)夹层板舷侧结构明显延缓了舷侧外板的破裂,改善了舷侧的损伤变形,明显加强了舷侧结构的能量吸收能力,其耐撞性指标显著提高,且耐撞性等级也有所增加。综合分析得出,圆管式夹层板舷侧结构最为理想。

3)通过比较圆管式夹层板舷侧各构件吸能的情况,得出上蒙皮为主要的吸能构件。

4)虽然采用夹层板后船体质量会有所增加,但增加量很小,若考虑全船,则船舶重量增加的比例与吸能增量相比,将显得微乎其微。

5)夹层板结构增加了船舶的防撞性能,可以为船舶设计提供参考。在船体结构的易损区进行结构改良,在不影响船舶总纵强度的前提下,可以添加必要的夹层板结构来增强船舶的防撞性能。

[1] 吕 达.船舶碰撞区域损伤的研究及应用[D].大连:大连海事大学,2012.

[2] 王自力,张延昌.基于夹层板的单壳船体结构耐撞性设计[J].中国造船,2008,49(1):60-65.

[3] 王自力,姜金辉.一种基于内充泡沫塑料薄壁方管的单壳舷侧耐撞结构[J].中国造船,2004,45(2):51-56.

[4] 姜金辉,王自力.一种基于IFP的单壳舷侧耐撞结构[J].船舶力学,2004,8(5):80-85.

[5] KANG J M,KIM J Y,LEE K J,et al.Effect of design variables on the behavior of VLCC structure in collision[C]∥Proceeding of the 13thMSC Users Conference,Japan,1996:1-12.

[6] BROWN A,TIKKA K,DaIDOLA J C,et al.Structural design and response in collision and grounding[J].Sname Transactions,2000,108:447-473.

[7] KUJALA P,KLANAC A.Steel sandwich panels in marine applications[J].Brodogradnka,2005,56(4):305-314.

[8] 王自力,顾永宁.船舶碰撞数值仿真的一种组合模型[J].华东船舶工业学院学报:自然科学版,2001,15(6):l-6.

[9] Ingmar Pill and Kristjan Tabri.Finite element simulations of ship collisions:A coupled approach to external dynamics and Inner mechanics and Inner mechanics[J].Ships and Offshore Structures,2011,6(1-2):59-66.[10] MINORSKY V U.An analysis of ship collisions with reference to protection of nuclear power plants[R].New York :Sharp(George G.)Inc.,1958.

[11] 周 红,张延昌,岳亚霖,等.夹层板系统碰撞性能数值仿真分析技术[J].计算机辅助工程,2013,22(2):66-71.

[12] SERVIS D,SAMUELIDES M,LOUKA T,et al.Implementation of finite-element codes for the simulation of ship-ship collisions[J].Journal of Ship Research,2002,46(4):239-247.

[13] 张延昌,王自力.蜂窝式夹层板耐撞性能研究[J].江苏科技大学学报:自然科学版,2007,21(3):1-5.

[14] Germanischer Lloyd.Rules for classification and construction[S].Section 33,1998.

Numerical Simulation of Improving the Crashworthiness of the Single Hull Bulk Carrier By Sandwich Plate

LI Hui, ZHANG Lei, GAN Lang-xiong, ZHENG Yuan-zhou, ZHAO Xiao-bo

(a. School of Navigation; b. Hubei Key Laboratory of Inland Shipping Technology,Wuhan University of Technology, Wuhan 430063, China)

The bow of a ship colliding directly to another ship's amidships is the worst situation in ship-ship collision. In order to improve the crashworthiness of the ship, the sandwich material, such as honeycomb sandwich plate, tube-style sandwich panels, folding sandwich plate etc. can be filled in the side of the single-hull bulk carrier to increase the energy absorption capacity of side structure. The damage deformation, the critical collision speed as well as the energy absorption of improved side structure filled with sandwich are compared with the conventional type of side structure under lateral dynamic loads by MSC/Dytran. The results indicate that the improved side structure filled with sandwich can remarkably improve the side structure's ability against collision, and the effect of the tube-style sandwich panels structure is best whose upper skin is the main energy-absorbing component.

crashworthiness; ship collision; sandwich plate; structure optimization

10.3963/j.issn.1671-7953.2015.06.009

2015-08-11

武汉理工大学自主创新研究基金项目(2015-zy-108); 湖北省自然科学基金项目(2014CFB856)

李 慧(1991-),女,硕士生

U661.7

A

1671-7953(2015)06-0035-06

修回日期:2015-09-21

研究方向:船舶航行安全保障技术

E-mail: 496465818@qq.com