机械加工影响表面粗糙度的因素及措施

王 晏

(同煤集团永定庄煤业有限责任公司,山西 大同037024)

机械零件的磨损以及破坏大多均是从零件的表层开始,零件加工的质量好坏会对产品质量的优劣有诸多影响,对于产品的使用寿命、性能及其工作性能起着决定性作用,尤其是零件的耐磨性以及可靠性,都受其表层质量的影响。对机械加工的表面质量进行研究,可以正确把握机械加工中各因素对其表面质量的影响规律,并将这些规律运用到实际加工中去,以改善零件的表面质量,进而提高产品的质量。

1 表面粗糙度的含义

零件的表面粗糙度指的是表面上出现的十分小的几何误差。在机械加工过程中,这种几何误差主要是因为零件和刀具间的不断摩擦、零件的加工表面和刀具之间的微小间距以及峰谷不平而导致。零件表面的粗糙度越小则表明零件的表面光滑度越高,零件的性能越好。使用刀具对零件的表面进行加工时,刀具的形状、刃磨质量、材料、切削的过程等都会对零件的表面粗糙度带来一定的影响。

2 表面粗糙度的影响因素

2.1 切削加工的影响因素

2.1.1 刀具的几何形状

刀具的几何形状会影响到表面粗糙度,适当增大切削刀具的前角,对于减小零件的表面粗糙度有着重要作用。但如果前角过大,反而会使粗糙度增大。当固定前角后,增大后角有利于增强刀刃的锋利程度,摒弃增大后角对于降低后刀面和已加工的表面之间的挤压与摩擦,由此降低表面的粗糙度。但是并非是后角越大越好,当后角过大时,积屑瘤就容易流到后刀面,其中产生切削振动的可能性大大增加,反而会使表面的粗糙度增加。此外,刀具在做进给运动过程中,加工表面产生的残留面积的形状是切割刀具形状的反映,减小主负偏角和进给量可以有效降低残留面积的高度。

2.1.2 工件材料性质

塑性材料的加工过程中,刀具对金属的挤压会使其出现塑形形变,再加上刀具将工件与切屑分开的撕裂作用,这便在一定程度上加大了表面的粗糙度。工件材料的韧性对于金属的塑性变形影响较大,韧性越好,塑性变形越明显,表面的粗糙度越严重。脆性材料的加工过程中,切屑为碎粒状,其崩碎使表面产生麻点会影响表面的粗糙度〔1〕。

2.1.3 切屑的使用量

切屑的使用量是影响加工工件的表面光滑度的又一个重要性的因素,其中,降低给进量、提高切割的速度等均有助于降低表面的粗糙度,提高工件的表面光滑度,加强工件的各项使用性能。

2.1.4 切削冷却液的影响

加工过程中切削液的作用是润滑、冷却以及清洗,可以使切削温度降低并且大大降低工件和前后两个刀面的摩擦,达到降低切削中的塑性变形作用,对鳞刺以及积屑瘤的产生及生长有很好的抑制作用。所以,在切屑的过程中还应该正确选择冷却液,以有效降低工件表面的粗糙度。

2.2 磨削加工的影响因素

磨削过程中,砂轮速度高,砂轮表面的每一颗磨粒都可以看作是一个刀刃,磨粒往往是负前角,具有较大的单位切割力,因此,切割的温度特别高,这种高温经常会烧伤磨削面,导致工件发生形变或者出现裂纹。同时,因为磨粒以负前角为主且磨削厚度非常小,所以,加工过程中,磨粒通常只会从工件的表面挤压过去,如果对工件材料的塑性挤压过大,沿着磨粒的两边就会发生塑性流动,增大表面的粗糙度。

磨削加工的粗糙度与砂轮粒度、硬度、修整、磨削速度、光磨次数、轴向的进给量等各因素有关,这就要求在进行磨削加工时重视对这些因素的分析,选择出科学合理的参数来运用到加工的过程中去,使磨削加工对于粗糙度的影响降到最低,以提高整个加工过程的精准性,提高加工工件的光滑度,使其使用效率及使用寿命都能得到可靠保障。

2.3 加工工艺对于粗糙度的影响

从加工工艺选择的角度进行分析,其影响因素主要是工件的材质、切削使用的刀具、加工的条件等,因此,必须要重视零件的加工工艺,选择合理科学的加工工艺,以达到降低零件表面粗糙度的目的,只有这样才可以使加工工件的使用寿命以及性能等各个方面尽量达到最优状态〔2〕。

3 相关标准分析

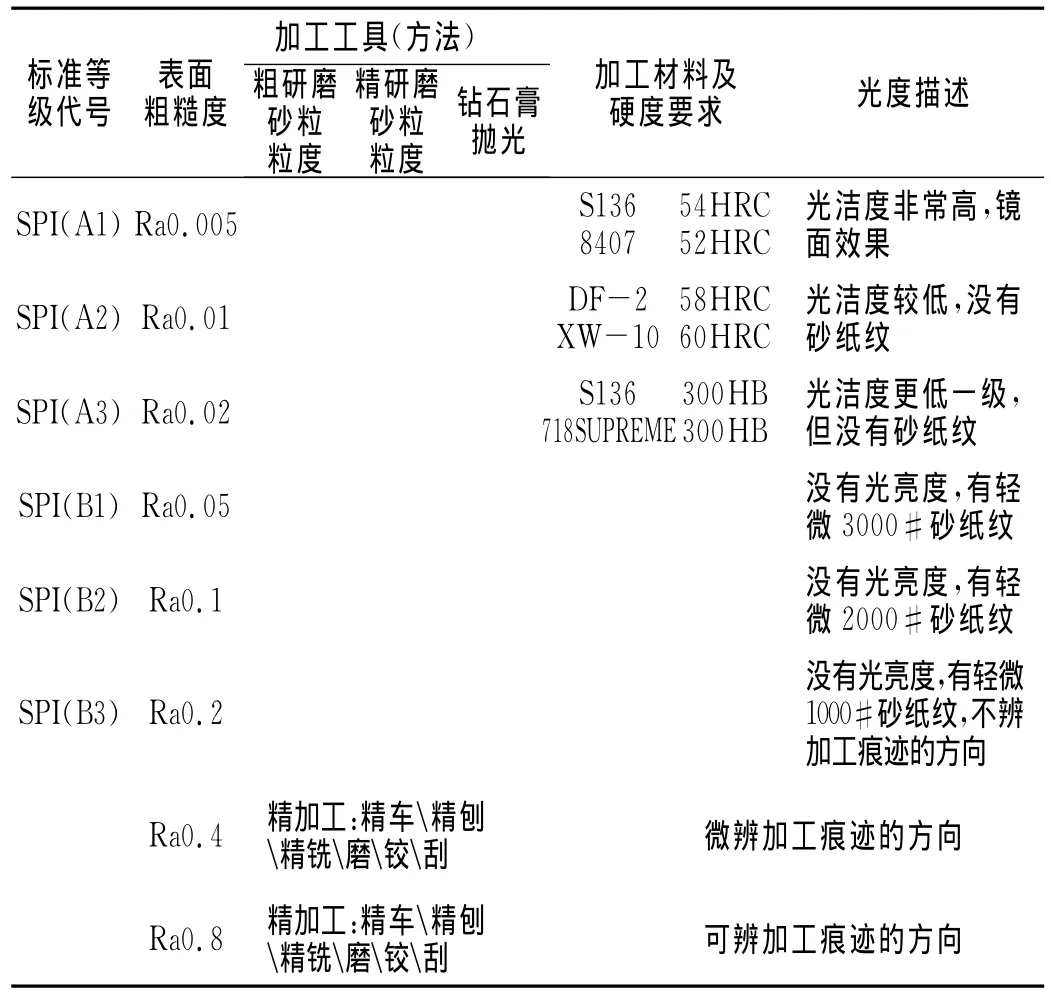

结合不同工件的具体使用情况,对于工件表面粗糙度的评价标准也在不断的发生着新变化,依据标准等级代码将其划分为不同等级,对这些相关标准进行分析,才可以提出行之有效的改进措施,使提高工件表面光滑度的措施更有效,提高所加工出来的工件的各种性能及使用的寿命。不同等级表面粗糙度的判断标准见表1。

表1 不同等级表面粗糙度的判断标准

4 改善加工表面粗糙度的措施

结合上面的分析不难发现,影响零件机械加工粗糙度的因素多种多样,但是形成粗糙度的因素主要是以下几个方面:首先是切削刀具的因素,它主要指工件和刀刃相对运动时,残留的轨迹面积;其次是工件材料对粗糙度的影响,如加工时的鳞刺、积屑瘤及振动等;再次是加工零件工艺和切削用量及冷却液的选择,这些因素对工件的各项性能的影响是不容忽视的,所以,务必要采取有效措施加以改进。

机械加工粗糙度的改善措施有:

其一,机械加工中需合理选择切削用量、切削时把握恰当的速度、减少进给和切削的合适深度,这样可以很好的降低工件的粗糙度,以提高其相关性能。

其二,刀具要把握恰当的几何参数、减小其主偏和负偏角、增大刀刃倾斜角和刀尖切割处圆环半径,这对于提高表面的光滑度的作用非常明显。

其三,针对机械加工时的工件材料性能,需要根据工件加工需求,适当对工件回火和正火处理,只有充分了解工件的材料性能,才可以选择合适的处理手段,提高表面光滑度〔3〕。

其四,切削液的选择要合适,比如在铸铁工艺时,铰孔切削要用豆油或煤油,在对钢件进行切削时要选择硫化油,这些切削液的选择都有助于减小机械加工的粗糙度。

其五,切削刀具的材料选择要合适,在同一切削工艺中,高速钢材料的刀具造成的机械粗糙度要远远大于硬质合金材料的刀具。

除上述之外,还要减少或者防止机械加工时的系统振动。如果在刀具和工件之间发生振动,则加工工艺的正常切削将受到破坏或者干扰,加工零件的表面就会出现震动纹,继而严重影响机械加工的质量和加工精度。为了减少震动对加工质量的不良影响,可以采取消除振动或减少振动的隔振、激振力、增大阻力或者提高系统刚度等措施。

5 结语

总之,机械加工的表面粗糙度受到多种因素的影响,而零件表面粗糙度对于零件的性能而言尤为重要,所以,在机械加工中要高度重视对这些因素的全面分析,通过改变切削加工以及磨削加工过程中的相关因素,降低加工工件表面的粗糙度,提高工件表面的光滑度,从而进一步提高工件的各项性能。

〔1〕李都喜,苑举勇,张坤伸,等.机械加工表面质量影响因素及控制措施的探讨〔J〕.科技信息,2011,(29):107-108.

〔2〕张 玮.机械加工影响表面粗糙度的因素及改善措施探讨〔J〕.科技风,2014,(10):76-76.

〔3〕马 刚,陈 征.浅谈影响机械加工表面质量的因素及措施〔J〕.科技视界,2014,(10):94-94.