沥青混合料生产骨料加温新技术

周世鑫

中建路桥集团有限公司,河北 石家庄 050011

沥青混合料生产骨料加温新技术

New Heating Technology for Aggregate During Asphalt Mixture Production

周世鑫

中建路桥集团有限公司,河北 石家庄 050011

0 引言

沥青拌和站是沥青路面施工中的关键设备,对燃料的选择、沥青拌和站的生产稳定性和生产成本的高低有着至关重要的影响。

建国初期到20世纪80年代,中国公路建设用的沥青混合料一直是以人工炒盘方式生产,燃料主要是木柴和煤炭,生产效率低,混合料的质量不稳定;引进沥青拌和设备后,主要是以柴油作为燃料;到了20世纪90年代,为了降低沥青混合料生产的燃料成本,部分施工企业开始以180号重油作为燃料生产沥青混合料;但是2002年后,部分个体经营者开始以中温煤焦油提炼精醋酸,冒充重油提供给施工企业。由于供应问题、货源及生产工艺不稳定、供应商不诚信等原因造成了中温煤焦油含杂质多、热值不稳,同时易损害燃烧器、油泵、油嘴、布袋除尘等部件,增加了设备的故障率,不过由于石油价格的不断走高,采用中温煤焦油生产沥青混合料是施工企业不得不接受的选择。

另一方面,随着中国经济的高速发展,环境污染问题日益严重,特别是京津冀地区的环境污染问题更为突出。2013年9月17日,国家环境保护部、国家发展和改革委员会、工业和信息化部、财政部、住房和城乡建设部、国家能源局联合下发“环发[2013]104号”文件《京津冀及周边地区落实大气污染防治行动计划实施细则》。2014年5月16日,国家环境保护部、国家质量监督检验总局联合下发了新的《锅炉大气污染物排放标准》(GB 13271—2014)。国家日益严格的环境保护政策对公路施工企业沥青混合料生产的排放也提出了更高的要求,在这种情况下,沥青拌和站“油改气”开始大范围实施。

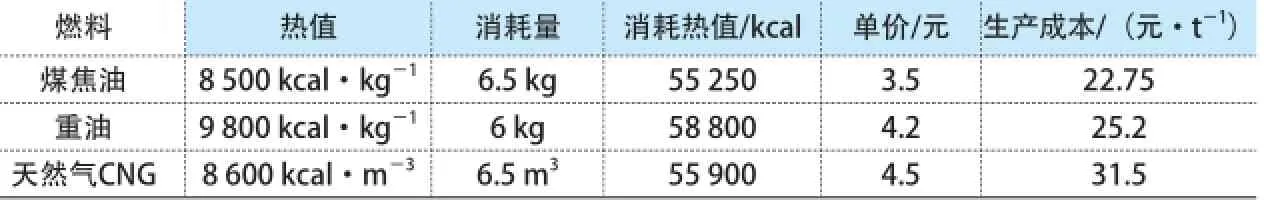

1 沥青混合料生产骨料加温新技术的产生原因

沥青拌和站采用天然气作燃料生产沥青混合料,简单易控,绿色环保,减轻了设备除尘系统的负担,降低了沥青拌和设备的故障率,节约了维修成本,低温点火容易,对环境温度适应性好,能延长沥青拌和站的有效工作时间。但是随着天然气价格的不断上涨,采用天然气作燃料生产沥青混合料也增加了公路施工企业的生产成本。使用天然气作燃料与使用重油、煤焦油作燃料生产沥青混合料的生产成本对比见表1。

由表1可以看出:采用煤焦油作燃料生产成本最低,采用天然气生产成本最高,采用180号重油的生产成本在两者之间。

面对国家日益提高的环境排放标准和日益严格的环境保护政策,公路施工企业必须寻找既能满足国家环境保护政策又能降低沥青混合料生产燃料成本的新途径。

表1 油改气生产成本对比

2 沥青混合料生产骨料加温新技术

传统方式燃煤会产生污染、破坏环境,这是事实;但是中国富煤、贫油、少气的能源结构迫使能源工作者不得不将研究发展洁净煤技术作为解决污染的首选途径。

因此,为了在不对环境造成污染的前提下降低沥青混合料生产的成本,公路施工企业和筑路机械生产厂家开始研究将洁净煤技术应用到公路施工行业。比较有代表性的技术应用是沥青拌和站现场煤转气技术和微煤雾化技术。

2.1 现场煤转气技术在沥青拌和站上的应用

煤气化制成的合成气可以直接作为燃料使用,称为人工燃气,相对于燃料油、天然气而言,具有价格低廉、清洁环保的特点。人工燃气的成本仅仅为天然气的50%,因此在冶金、重机锻造、玻璃、陶瓷、沥青道路建筑等行业具有广泛的市场空间。

作为洁净煤技术中最为重要的煤气化技术,煤粉气流床常压空气气化技术是以干煤粉为原料,以常压空气为气化剂,采用气流床反应器,在贫氧、高温(大于1 500℃)、常压或低压(0.5 MPa以下)、非催化条件下进行还原反应,生成以一氧化碳和氢气为有效成分的合成气[1]。由于反应温度高,反应速度很快,在炉内停留时间很短(3~10 s),很快就能达到反应平衡,碳转化率高达96%以上。其发生的化学反应式如下。

浙江赤道筑养路机械有限公司于2007年在实验室探索了多重煤种气流床空气气化的可行性,采用CFD软件进行多次仿真、计算,于2008年确定了中试装置的反应器。结合2008~2010年对国内十几种煤种进行的不同试验,对反应器进行了多次改造,并分别使用了纯氧、富氧、空气作为气化剂进行各种试验,成功开发了具备自主知识产权的气化反应器。

2013年8月,河北路桥集团有限公司与浙江赤道筑养路机械有限公司针对煤粉气流床技术在沥青搅拌站上的应用签订项目研发合作协议,以浙江赤道筑养路机械有限公司生产的G3000型煤粉汽化炉为基础,应用于河北路桥集团有限公司ASTEC3000沥青混凝土拌和站沥青混合料生产现场煤转气燃料供应。经过近2年的研究改进,成功地解决了煤粉稳定输送、煤气定量供给、点火启动、负荷调节、热待机、气化反应速度控制等多方面的问题,实现了操控简单、快速,完全满足了沥青拌和站的工况要求。

2.1.1 煤粉气流床加温系统

用于沥青拌和站的煤粉气流床加温系统主要由气化炉系统、柴油点火系统、煤粉输送系统、导热油循环系统、燃烧器系统、高温脱硫等六部分组成,其工地现场照片如图1所示。

2.1.2 煤粉气流床加温装置的经济技术性能

煤粉气流床骨料加温装置具备开机启动快、关闭简单、一键操作、煤气负荷可以在30%~120%范围内自由调节等优势,完全能够满足沥青拌和站的工况要求;采用油气两用的燃烧器,便于各种工况下操作,特别是在节约燃料成本方面效果显著[2]。

煤粉气流床骨料加温装置利用煤粉在施工现场制备热煤气,用于沥青混合料生产,省去了集中煤制气后所需的冷却、加压、运输过程,提高碳转化率和热利用率。根据正在运行的项目统计,采用煤制气加温骨料生产沥青混合料的燃料成本比采用煤焦油作燃料节约燃料成本50%以上,见表2。

2.1.3 煤粉气化炉加温系统的环保性能

煤粉气化炉加温系统在还原条件下运行,产生的氮氧化物非常低,完全达到环保要求,所生成的合成气为氢气、一氧化碳及少量甲烷,不含焦油等成分。

煤粉气化炉加温系统的尾气排放高于2014年最新发布的《锅炉大气污染物排放标准》(GB 13271—2001)[3]中的新建燃气锅炉的排放标准,如表3、图2所示。

2.2 微煤雾化技术在沥青拌和站的应用

微煤雾化技术已经成为煤炭清洁高效利用的首选技术之一。 微煤雾化技术的核心在于微煤配制加工,引进飞机涡流技术改造传统锅炉,通过多次涡流雾化,实现锅炉煤气两用,达到天然气排放标准。利用该技术改造传统工业燃煤锅炉,可将燃烧效率提高到98%,热效率提高到90%以上。与传统燃煤锅炉相比,该项技术节煤30%、节电20%、节水10%、节地50%、节约人力50%,既清洁环保,又经济高效。

之前,采用微煤雾化技术的煤粉燃烧器是德国政府广泛推广的新技术,在德国已经有超过400套沥青拌和设备使用煤粉燃烧机直接使用BCD作为燃料生产沥青混合料。但是由于德国的煤炭绝大部分为优质褐煤,与国内的煤炭存在差异,直接引入德国生产的煤粉燃烧器会因为煤炭的品质问题产生“水土不服”,所以该项技术很长时间内没有引入中国。

现在,由拥有三十多年燃烧器设计经验的欧洲资深燃烧器专家Mr.Max Hauswirth和Mr.Gilbert Scheling组成研发团队,并与德国蓝姆泰克公司结成沥青搅拌设备燃烧器系统技术研发合作伙伴,引进国外先进技术,并结合中国的气候环境、海拔高度、煤炭性能等实际情况,对煤粉控制系统、煤粉计量系统、煤粉输送系统、燃烧系统及控制系统加以改进创新、功能升级,成功研发了具有自主知识产权的GreenFire系列燃烧器,且已在欧洲通过了CE认证。

表2 煤制气、煤焦油、天然气燃料成本对比

表3 新建锅炉大气污染物排放极限 mg·m-3

邯郸光泰工程有限公司、河北路桥集团有限公司首先开展了GreenFire系列煤粉燃烧器在沥青拌和站上的应用推广工作。

2.2.1 煤粉燃烧器骨料加温系统

GreenFire燃烧器骨料加温系统分为三个部分:燃油系统、燃气系统、燃煤系统,其组成下。

(1)燃油系统包括供油系统、燃烧器系统、控制系统。

(2)燃气系统包括供气系统、燃烧器系统、控制系统。

(3)燃煤系统包括煤粉计量系统、煤粉输送系统、雾化燃烧系统、控制系统。

GreenFire煤粉燃烧器加温系统组成见图3,燃煤系统组成见图4。

2.2.2 GreenFire煤粉燃烧器骨料加温系统的经济技术性能

GreenFire煤粉燃烧系统的燃料是采用洁净煤技术,经过精选、烘干、破碎研磨多道工序加工而成的200目的细煤粉;风机采用混流式风机,通过变频技术调节风量和风压;燃烧器的特殊设计使煤粉喷射后充分雾化,形成空气-煤粉雾化风流,热效率达到90%以上[4-5]。煤粉计量采用德国申克集团SchenckProcess煤粉流量计(图5),控制煤粉供应的均匀、稳定,保证了燃烧的稳定性。

试验表明,在使用煤粉作为燃料加温骨料的过程中,所产生的灰分和硫酸钙等并不妨碍沥青混凝土的性能,反而增强了沥青混凝土的性能指标。

煤粉燃烧器骨料加温系统生产沥青混合料的生产成本只有使用中温煤焦油成本的40%,详见表4。煤粉消耗量统计数据的来源是邯郸光泰工程有限公司在新疆三莎高速公路项中目用于加隆5000型沥青拌和站的实际消耗量。

2.2.3 煤粉燃烧器骨料加温系统的环保性能

由于煤粉燃烧器骨料加温系统采用了经过洁净煤技术加工而成的煤粉,燃烧充分,热效率高,燃烧后的烟气经过滚筒、除尘箱内过量粉状碳酸钙脱硫,所以其尾气排放基本满足《锅炉大气污染物排放标准》(GB 13271—2001)中的新建燃气锅炉的排放标准。具体排放指标见图6。

作为微煤雾化技术应用的煤粉燃烧器加温系统和现场煤制气骨料加温系统的生产成本基本相同,每吨沥青混合料的燃料成本均在10元以内,但从结构上比较,现场煤转气骨料加温系统结构较复杂,温度调节反应速度稍慢;从现场实测的尾气排放检测数据看,现场煤转气骨料加温系统比煤粉燃烧器骨料加温系统要好一些。环保部门的现场检测结果如表5所示。

表4 煤粉、煤制气、煤焦油、天然气燃料成本对比

表5 煤转气、煤粉燃烧器尾气排放与标准极限值对比 mg·m-3

两种加温系统尾气排放的二氧化硫指标均能满足新建燃气锅炉的排放标准;煤粉燃烧器系统尾气中的氮氧化物含量明显高于煤转气加温系统,且高于新建燃煤锅炉的排放标准;现场实测的颗粒物含量取决于测试时沥青拌和站的除尘情况,与骨料加温系统的燃料选择无太大关联。

煤粉燃烧器骨料加温系统的尾气排放中氮氧化物含量虽然能够满足现行工业锅炉的排放标准,但与即将实施的新标准还有一定差距,应继续采取措施降低尾气中氮氧化物的含量。由于煤粉燃烧器没有脱硝设备,只能采用低氮燃烧技术来减少NOx的生成机会。煤粉燃烧器采用的煤粉是挥发性较高的褐煤,燃料型NOx含量较多,快速型NOx极少。燃料型NOx是空气中的氧与煤中氮元素热解产物发生反应而生成的,但燃料中的氮并非全部转变为NOx,其中存在一个转换率,而降低这个转换率,就可以控制NOx排放总量,可采取的措施有以下几种。

(1)选取最合理的空气系数,尽量降低煤粉燃烧的过量空气系数。

(2)进一步改善煤粉雾化及燃烧过程,正确组织空气分级燃烧过程,切实实现燃料分级燃烧。具体做法是:将主要燃料送入第一级燃烧区,称为一次燃料,在α>1的条件下,燃烧并生成NOx;其余15%~20%的燃料则在主燃烧器的上部送入二级燃烧区,在α<1的条件下形成很强的还原性气氛,使得在一级燃烧区中生成的NOx在二级燃烧区(再燃区)内被还原成氮分子,送入二级燃烧区的燃料又称为二次燃料,或称再燃燃料;在再燃区中不仅使得已生成的NOx得到还原,还抑制了新NOx的生成,可使NOx的排放浓度进一步降低。

4 结语

综上所述,现场煤转气骨料加温系统和煤粉燃烧器骨料加温系统均能大幅度降低沥青混合料生产的燃料成本,煤粉燃烧器系统主要优势是结构简单、温度调节反应灵敏,缺陷是需采取措施降低尾气中的氮氧化物含量;现场煤转气系统的尾气排放能够满足排放要求,但是控制程序较复杂,温度调节的反应速度与煤粉燃烧器系统和天然气燃烧器相比稍慢,需进一步采取措施提高温度调节的反应速度,简化控制程序。

[1] 马兆芳,徐厚斌,单颜闻,等.气流床气化技术的现状及对比[J].中氮肥,2005(6):7-11.

[2] 吴国祥.Shell粉煤气化工艺运行问题探讨及改进思路[J].广州化工,2010,38(8):254-256.

[3] 索传胜.改造NOx燃烧器降低烟气中氮氧化物含量的试验总结[J].中国机械,2014 (23):215-216.

[4] GB 13271—2014,锅炉大气污染物排放标准[S].

[5] 王振涛,董 星.煤粉燃烧器在沥青混合料搅拌设备上的应用[J].筑路机械与施工机械化,2007, 24(9):7-9.