基于虚拟样机的炮闩故障仿真研究

杨艳峰, 狄长春, 杜中华, 张亮, 陈国乐

(1.95856部队,安徽 滁州 239071;2.军械工程学院,石家庄 050003;3.65154部队,辽宁 凌源 122153)

0 引言

炮闩是火炮中故障率较高的部件,占全炮故障数的30%~40%[1]。炮闩结构的复杂性决定了其发生故障模式的多样性,主要有磨损、弹性减弱、断裂、折断、松动、锈蚀等。这些故障模式直接影响炮闩中机构性能的正常发挥和设计动作任务的完成,甚至导致故障的发生。因此,对炮闩故障进行研究分析,以确定故障发生的时机,并据此尽量做到在故障发生之前采取有效措施,避免故障的发生和所造成的危害性后果。

随着计算机仿真技术的发展,采用计算机仿真替代或减少对实物样机的依赖在机械系统故障研究领域已经得到广泛应用,并且体现出巨大的优势。例如,将虚拟样机技术用于厂矿的大型设备—风机不平衡故障的研究[2],齿轮偏心、轴偏心、轮齿磨损等缺陷对啮合力的影响[3]等。若在物理样机上进行这些故障模拟,不仅故障设置操作过程耗时耗力,而且还需要对引发的故障进行处理,由此而带来一系列需要考虑和解决的问题。因此,本文基于虚拟样机对炮闩系统典型故障进行仿真研究,弥补传统故障研究方法和手段的不足,提高故障设置的可操作性,以及故障状态下系统特征信息提取的便捷性,避免实际故障试验带来的危险,降低故障研究的资源消耗和费用,为零部件寿命预测提供依据。

1 故障机理分析

在炮闩中,磨损失效是造成系统故障发生的主要失效模式之一,下面首先对炮闩抽筒的动作原理和故障发生机理进行分析研究。

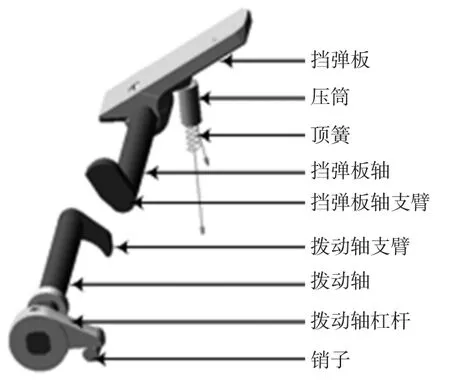

图1 挡弹机构

1.1 机构工作原理

在抽筒过程中,挡弹机构作为协同机构配合抽筒机构完成动作,其结构如图1所示。挡弹板套在挡弹板轴上,并通过挡弹板轴安装于闩体上,拨动轴杠杆套在拨动轴上,两者一并通过扭簧装在炮尾上。平时,在顶簧和压筒作用下,挡弹板呈抬起状态。由于扭簧的作用,拨动轴杠杆压在其突出部平面下方的销子上,拨动轴保持在图示位置。

在开闩时,闩体相对炮尾向下运动,挡弹板、挡弹板轴、压筒和顶簧随之下降。当挡弹板轴支臂与拨动轴支臂发生碰撞后,受挡弹板拨动轴支臂不动的限制,挡弹板轴转动,并带动挡弹板转入闩体上方的挡弹板室内,此时顶簧压缩。之后,闩体会继续下降,两支臂脱离接触,挡弹板在顶簧和压筒作用下重新抬起。在挡弹板压下后到抬起的过程中,药筒在抽筒装置的作用下被抽出。

1.2 故障机理

在挡弹机构动作过程中,挡弹板轴支臂与拨动轴支臂发生碰撞接触和相对滑动,并产生摩擦。两者多次作用后会因接触外廓面的磨损而作用不确实,导致挡弹板在压下时没有完全进入挡弹板室或抬起提前,药筒在抽筒机构作用下抽出时被挡弹板阻挡而无法抽出。因此,抽筒机构故障机理为挡弹板轴支臂与拨动轴支臂外廓磨损导致药筒无法抽出。故障导致的结果为药筒撞击挡弹板后反弹,带动抽筒子向前运动,造成自动关闩,影响下一发炮弹的装填;而且挡弹板易发生折断,使挡弹机构功能失效。

挡弹机构的零件磨损是一个随时间变化发展的过程。零件一次动作后,磨损所引起的几何尺寸变化不会导致机构故障的发生。只要零件磨损程度在一定的极限范围内,就能保证机构的正常动作;超过极限,就会引起抽筒故障。因此,故障仿真分析的内容为故障发生之前的整个时间历程中,故障模式处于不同状态下的系统响应。

2 炮闩虚拟样机和故障模型的建立

为了后续故障仿真的实施,基于三维实体建模软件Pro/E和多体动力学软件MSC.ADAMS[4]建立了炮闩虚拟样机如图2所示,以炮闩与药筒间配合开闩抽筒运动,进行挡弹机构动作仿真分析。

图2 炮闩与药筒虚拟样机

故障注入方法的选择是故障仿真分析的重要一步,如何将物理故障或故障模式体现到虚拟样机上,即建立起物理故障与虚拟样机映射关系,这是实现故障注入的关键。现实中故障模式多种多样,不仅与系统的复杂程度密切相关,而且受系统工作环境影响。因此,不同的故障模式其故障注入方法也会有差别。故障注入方法主要有改变工况设置、改变边界条件设置、改变特征参数等[5]。

依据故障机理分析,炮闩抽筒故障模型的建立采用改变零部件几何及物理属性的故障注入方法,即:故障注入采用改变挡弹板轴支臂与拨动轴支臂的外廓几何属性的方式进行。挡弹板轴支臂与拨动轴支臂不同磨损程度下模型的建立需要借助Pro/E的参数化建模功能,通过修改支臂轮廓曲线参数重新生成磨损后的挡弹板轴与拨动轴模型,质量、转动惯量等信息也会自动更新,模型如图3所示。之后将修改后的零件导入ADAMS,替换原有模型,将原有模型相关的约束等关联到新导入的模型上;也可以通过编辑ADAMS模型的*.cmd文件实现与原来构件的相互替换,完成故障的注入。

图3 挡弹机构零件磨损前后的模型

故障模型建立后,在对模型进行验证时,由于仅是替换了原有模型的故障件,只要模型中零件能够按照约束关系动作即可说明模型的正确性。经过验证,故障注入后的模型各零件运动形式没有发生改变。因此,故障模型正确,符合实际,能够进行仿真分析。

3 故障仿真分析

依据机构动作机理不难得到:药筒在抽出过程中,必然先经过挡弹板前沿,此时挡弹板前沿的高度与药筒底部下边缘间的相对位置决定了药筒能否瞬间通过挡弹板。当筒体已在挡弹板之上时,挡弹板被药筒下端面压下而无法抬起,也就无需考虑挡弹板轴与拨动轴间作用与否。因此,只要挡弹板轴支臂与拨动轴支臂间的作用能够保证药筒底部下边缘面通过挡弹板前沿,就可以完成抽筒。

通过故障模型仿真得到:当挡弹板轴支臂与拨动轴支臂外廓共磨损2 mm时,药筒在抽出过程中仍可以通过挡弹板前沿,而将挡弹板压于筒体之下完成抽筒,如图4(a)所示。当两支臂外廓共磨损4 mm时,在抽筒过程中由于挡弹板前沿高于药筒下边缘,导致药筒被阻挡而无法抽出,药筒抵在了挡弹板前端,如图4(b)所示。

经过多次仿真,发现当挡弹板轴支臂与拨动轴支臂外廓共磨损3.45 mm时,药筒就出现了卡滞故障,同时也标志着挡弹板轴与拨动轴的失效。图5为开关闩过程中,两支臂分别在无磨损、磨损2 mm和磨损3.45 mm工况下,挡弹板旋转角度变化曲线。

图4 抽筒故障发生前后

图5 (a)中,曲线标注了7个节点,前后两节点间的曲线代表不同阶段挡弹板转动规律。a~b:仿真初期,挡弹板轴与拨动轴间无相互作用,挡弹板压下角度为0;b~c:在开闩过程中,闩体下降,挡弹板轴与拨动轴相互作用,挡弹板转动进入挡弹板室,之后挡弹板轴与拨动轴脱离,挡弹板抬起。在这期间,药筒在抽筒机构作用下向后运动,有两种情况:1)药筒通过挡弹板前沿。c~d:由于两者间的碰撞致使挡弹板回弹;d~e:挡弹板与药筒下端面相接触;e~f:在曲柄脱离开闩板后,闩体会向上运动一小段而被抽筒机构凸台卡住,挡弹板因此被筒体压下一定角度;f~g:药筒完全通过,挡弹板抬起。2)当达到磨损极限时,药筒抵在了挡弹板前端。挡弹板在抬起后,因与药筒撞击出现正向旋转角度,并有一定的振荡。

图5(b)对曲线b~c段进行了放大,由于挡弹机构零件磨损,两支臂接触碰撞时机推迟,造成挡弹板压下延迟,且压下角度减小,抬起提前。当磨损不严重时,药筒仍能够通过挡弹板前沿,完成抽筒;否则,无法抽出药筒。

图5 挡弹板旋转角度

4 结论

本文通过炮闩虚拟样机故障仿真确定了抽筒故障发生的时机,得到了表征故障的动态响应,从而为有效的故障预防、进行系统故障的快速寻因定位和实时的故障诊断提供了故障信息。虽然故障仿真对故障的研究变得更加高效便捷,但不能完全代替现实故障试验,只是一种研究故障的有效手段。可以避免真实故障研究的不可靠性和不安全性。此外,故障仿真技术还有很多需要研究和完善的地方。例如:本文故障模式注入后仅能分析当前所处状态下系统的动态响应,而不能将多个故障层面一次注入来依次分析系统动态特性,只能通过多次注入的方式实现,这极大地降低了样机使用效率。

[1] 曹立军,秦俊奇,王兴贵.炮闩系统故障仿真预测系统研究[J].火炮发射与控制学报,2002(2):50-53.

[2] 刘荣娥,尹忠俊,陈兵.基于虚拟样机的风机不平衡故障仿真研究[J].煤矿机械,2007,28(11):178-180.

[3] 李三群,贾长治,武彩岗,等.基于虚拟样机技术的齿轮啮合动力学仿真研究[J].系统仿真学报,2007,19(4):901-904.

[4] 陈德民,槐创锋,张克涛,等.精通ADAMS 2005/2007虚拟样机技术[M].北京:化学工业出版社,2010.

[5] 李伟,马吉胜,吴大林.机械系统虚拟样机故障仿真技术研究[J].计算机工程与设计,2011,32(5):1759-1762.