基于ANSYS Work bench的差速器半轴齿轮弯曲应力分析

刘连, 谢霞

(军事交通学院 a.研究生管理大队;b.物流系,天津 300161)

0 引言

普通圆锥齿轮差速器的功用是当汽车转弯或在不平路面上行驶时,合理分配两侧车轮所受转矩,使左右驱动车轮以不同的角速度滚动,以保证两侧驱动车轮与地面做纯滚动。然而如果汽车长期在恶劣路况下行驶,左右转矩的分配差值过大,加重了差速器中的圆锥齿轮副的接触应力,轮齿可能会发生折断、齿面点蚀[1]等不良现象,这就使齿轮副的寿命大大下降,甚至会导致危险事故发生。因此,有必要对圆锥齿轮的齿面应力及应变进行分析。

本文从实际出发,建立差速器圆锥齿轮副的三维模型并进行装配,在ANSYS Workbench中在齿面的不同位置加载,计算轮齿所受的接触应力及应变,为齿轮的优化提供了依据。

1 圆锥齿轮差速器工作原理

由主减速器传来的转矩M,经差速器壳、行星齿轮轴和行星齿轮传递给半轴齿轮。因此当行星齿轮没有自转时,转矩M总是平均分配给左右半轴齿轮的,即M1=M2=M/2。

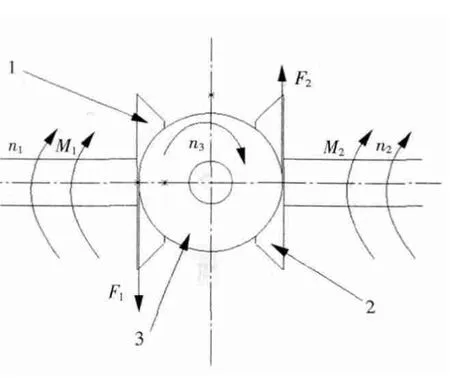

当半轴齿轮以不同角速度转动时,设左半轴转速n1大于右半轴转速n2,则行星齿轮与半轴齿轮开始相对转动,行星齿轮给左右半轴齿轮施加两个大小相等而方向相反的圆周力 F1和F2,F1使 M1减小,F2使M2增大,如图1所示,从而使两侧车辆的转速变得相近,提高汽车通过性。

2 齿轮三维建模

SolidWorks为法国达索公司旗下的建模软件,由于技术创新符合CAD技术的发展潮流和趋势,已被广大软件设计工程师采用。运用SolidWorks软件进行半轴齿轮建模,具体步骤如下:

图1 转矩分配图

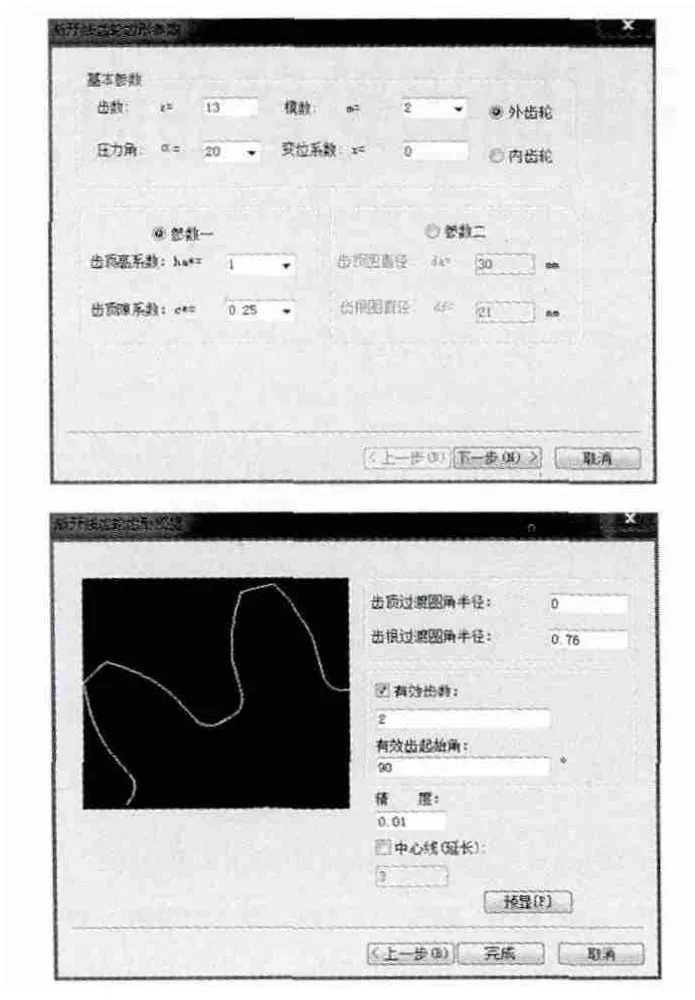

1)先在平面上设计大端渐开线齿廓,通过CAXA电子图版里的渐开线齿轮设计模块来完成[2],其中参数为模数 m=2 mm,齿数 z=13,齿顶高系数ha*=1,顶隙系数 c*=0.25,压力角 α=20°,如图 2所示。

2)设计齿轮的纵截面,由于通过中心轴的圆锥齿轮纵截面是对称的,因此可设计其中一半,再绕中心轴通过旋转基体命令来生成齿坯模型。

3)在齿轮大端面建立基准面,将设计好的大端平面齿廓导入基准面中,并进行切除放样,就可以得到一个齿槽。

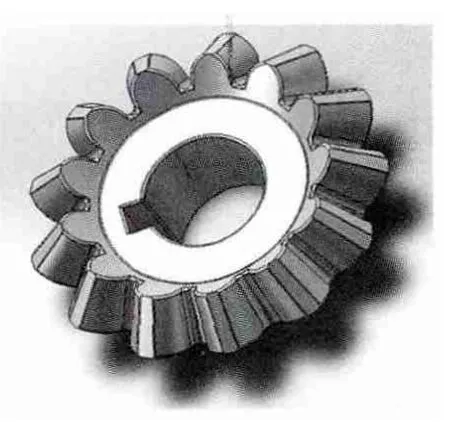

4)通过圆周阵列将放样特征进行复制,则基本完成齿轮的建模,再对齿顶端进行一定的圆角处理等简单修形[2],最终完成图如图 3 所示。

由于考虑到齿轮的轮毂可能会影响整体结构的强度,因此决定分析所有轮齿结构,虽然对计算速度产生一定影响,但可以较好地保证计算精度。

图2 大端齿廓平面图

3 ANSYS Workbench有限元分析

ANSYS Workbench是ANSYS求解实际问题的新一代产品,它大大简化了ANSYS经典模式下前处理的繁琐过程,并且继承了其各种模式下的分析功能,可进行静力学分析、瞬态动力学分析、模态分析等。确定研究对象为圆锥齿轮,通过三维建模后导入ANSYS Workbench中进行静力学分析。

图3 圆锥齿轮模型图

3.1 SolidWorks模型导入ANSYS Workbench软件

由于SolidWorks新一代版本和ANSYS Workbench建立了专项数据传输接口,在模型建完后可以直接在菜单栏中找到ANSYS导入模块,省去了文件格式转换等较繁琐的过程。

3.2 定义齿轮材料属性

在分析类型中选择static structural,齿轮的材料确定为合金钢40Cr,其材料属性见表1[3]

表1 40Cr材料属性

3.3 划分网格

有限元分析离不开网格划分,网格划分的好坏直接影响到求解的速度和准确性,网格划分就是把求解域划分成合适数量的求解单元以求得精确的解。在Workbench中网格划分是一个独立的工作平台,通过mesh工具划分网格。首先使用mechanical默认的网格划分方法[4],其单元数121 752个,节点数为181 361个。由于本文主要研究齿轮齿面上应力应变的变化情况,为了尽可能地减小误差,采取分段划分网格的方法,对轮齿部分进行细致划分,选定六面体结构,对中间轴及轮毂部分进行四面体网格划分,划分完成后的单元数为254 898个,节点数为453 838个,最后划分结果如图4所示。

图4 齿轮网格划分图

3.4 加载与约束

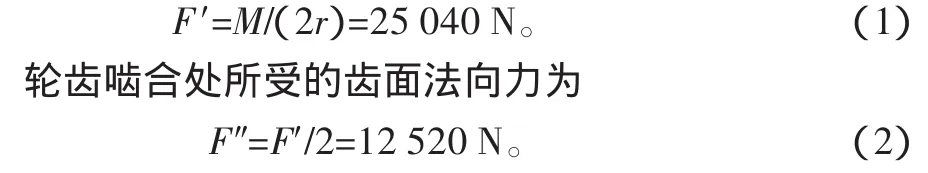

施加约束是ANSYS静力学分析的一个重要环节。差速器在两侧车轮所处的地面附着系数不同时开始工作,行星齿轮开始转动带动两侧半轴齿轮进行差速转动,本文就模拟这一极限状态,通过限制齿轮内圆周表面节点在X、Y、Z方向上的唯一和旋传自由度,然后施加载荷进行计算。某轿车减速器传递到圆锥齿轮差速器桥壳的转矩为M=3005 N·m,桥壳传递到圆锥齿轮副的等效半径r=0.06 m,半轴齿轮所受的力为

通过式(1)、式(2)计算得到半轴齿轮啮合时齿面所受的法向力为12 520N,为了准确模拟半轴齿轮动态啮合时齿面的受力情况,把齿轮的齿面按齿廓方向分为4份如图5所示,每一份均加载相等法向载荷。

图5 啮合位置划分图

3.5 计算与后处理

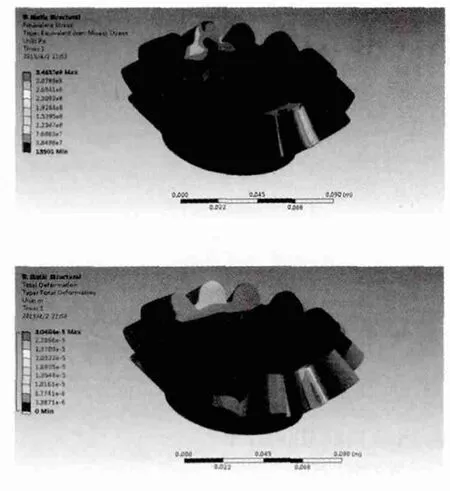

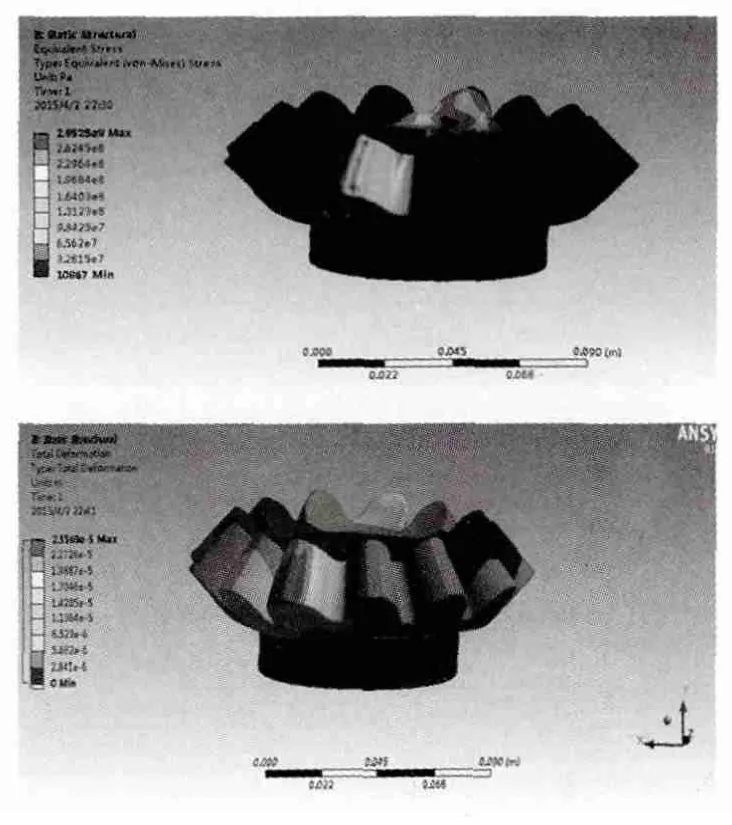

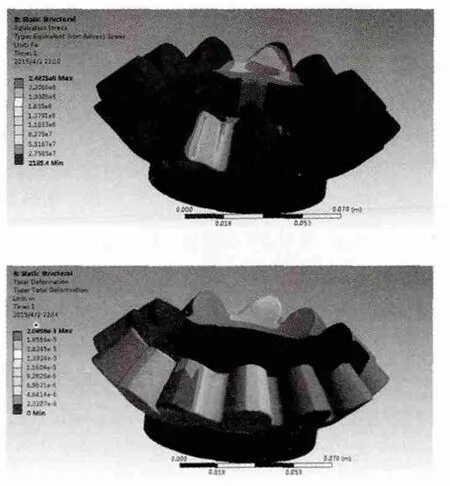

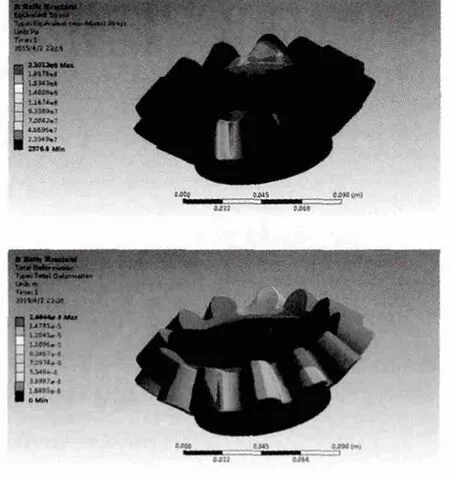

约束条件及载荷施加完成后,就可以利用ANSYS Workbench的求解功能进行求解[5],求解完成后显示出应力应变的变化情况,通过不同的颜色反映在模型上(如图6~图9所示)。

从结果图可以看出齿轮出现明显弯曲变形,结果统计见表2

可以看出应力与变形的最大值处于啮合位置1情况下,即啮合位置处于齿顶处,最大应力为346.37 MPa,最大变形为0.030 484 mm。最大应力除了位于齿面啮合处之外,还在齿根圆角处出现,而且越靠近锥齿轮小端应力集中现象越明显,而且随着轮齿啮合位置越向齿顶靠近,轮齿的应变就越大,并且伴随着应力也不断变大,靠近齿根处是应力最大的地方。

图6 啮合位置1时应力及变形图

图7 啮合位置2时应力及变形图

图8 啮合位置3时应力及变形图

图9 啮合位置4时应力及变形图

3.6 优化措施

通过应力和位移分析云图可以得出齿根处应力最大,情况严重时可能发生断齿[6],因此提出以下加强齿根处强度的措施:1)适当加大轮毂的刚度;2)适当增大齿根圆处的圆角半径;3)在加工过程中尽量消除齿根处的加工刀痕,减小应力集中现象。

表2 应力应变统计表

4 结语

利用SolidWorks软件,可以更直观地完成圆锥齿轮的实体建模。利用ANSYS Workbench软件分析计算,能较准确反映齿轮的静力学分析情况,并且提出了一种分段划分网格的方法。通过应力分布图可以看出最大应力出现在齿根处,并且越靠近锥齿轮小端齿廓应力值越大,应力集中现象越明显。齿根处易出现弯曲疲劳折断,这是齿轮的常见失效形式之一。

[1] 张伟华,巩云鹏,王丹,等.等基圆锥齿轮的齿面几何与修形分析[J].东北大学学报,2000(4):390-393.

[2] 王驰,李德发.基于SolidWorks的渐开线圆柱齿轮建模方法研究[J].机械工程师,2013(12):67-69.

[3] 机械设计手册委员会.机械设计手册:第3卷[M].北京:机械工业出版社,2004:205-213.

[4] 陈红霞,王锐.Pro/E和Workbench在直齿锥齿轮设计中的应用[J].机械工程与自动化,2013(8):34-36.

[5] 李静,崔俊杰.基于ANSYS Workbench渐开线直齿圆柱齿轮有限元分析[J].机电技术,2013(6):45-46.

[6] 李秀莲.齿间摩擦力作用下的圆锥齿轮齿根弯曲疲劳强度的计算[J].机床与液压,2004(1):56-58.