蜂窝煤球机上齿轮失效的原因分析及其对策

安淑女, 李爱民, 程琼

(江苏建筑职业技术学院机电工程学院,江苏 徐州 221116)

0 引言

齿轮传动是机械传动中一种可靠的传动方式,也是机械传动中应用最广泛的一种传动形式,可以用来传递任意两根轴之间的运动和动力,同其他机械传动相比具有承载力大、传动平稳、准确可靠、使用寿命长、结构紧凑、传动效率高、传递的功率大、速率范围较宽等优点。目前,齿轮传动技术的指标可达到105 kW传动功率,300 m/s圆周速度,105 r/min转速,齿轮制造直径为0.001~33 m,单级传动比可达8以上,传动效率达0.98~0.995[1]。

齿轮在使用过程中受材质、加工精度、热处理工艺、几何精度、润滑状态及负荷、转速、环境等诸多因素的影响,会发生各种各样的损伤,致使齿轮失效,缩短齿轮的使用寿命[2]。根据工作环境状况齿轮传动分为3种形式:开式、半开式和闭式。如机械设备没有防尘罩或机壳使齿轮传动完全暴露在外面,称为开式齿轮传动。蜂窝煤球机俗称蜂窝煤机,该机是以处理好的煤作为原料,通过搅拌,冲压成蜂窝煤形状的成型蜂窝煤机设备。它将煤粉加入转盘上的模筒内,经冲头冲压成蜂窝煤。蜂窝煤机传动系统使用渐开线齿轮且采用开式传动。由于露天作业,风沙大等,齿面常发生剧烈磨损等而造成失效。分析其失效的原因,并有针对性地采取必要的措施,是保证生产节约生产成本必不可少的环节。

1 蜂窝煤机齿轮失效形式

当机械零件丧失其应有的功能时,称为该零件失效。在蜂窝煤机运行中齿轮无法正常进行工作,就可以判定传动齿轮失效。

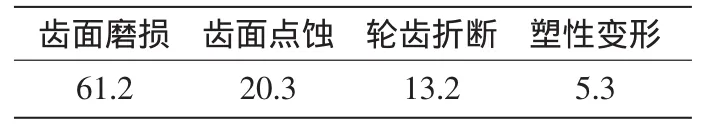

表1 蜂窝煤机齿轮失效形式所占百分比统计%

在传动装置中齿轮失效约占失效总数的60%左右。根据蜂窝煤机现场的使用情况进行分析,蜂窝煤机上齿轮失效主要是轮齿的失效,从失效类型上来看,主要是煤机齿轮的齿面磨损与折断,其失效所占百分比如表1所示。然而进一步分析失效原因,74.7%的齿轮失效与使用过程有关。在所有使用因素中最主要的因素还是连续过载,25%为过载失效,21.2%为安装不当引起的失效,16.2%为热处理不当引起的失效,6.9%为设计错误引起的失效,1.4%为制造缺陷引起的失效,0.8%为材质缺陷引起的失效[1]。

2 蜂窝煤机齿轮失效原因分析

2.1 轮齿磨损原因

蜂窝煤球机上的齿轮采用的是渐开线齿轮,其失效形式主要是齿面磨损,齿轮啮合传动时,两渐开线齿廓之间存在相对滑动,在载荷作用下,齿面间的灰尘、硬屑粒会引起齿面磨损。磨损后的齿轮本身失去等速均匀的传动特点,会产生振动,形成噪声。造成齿面磨损的原因有黏着磨损与磨粒磨损。

2.1.1 轮齿的黏着磨损

相啮合的一对齿面在节线前后存在沿齿面的切向滑动速度,其大小和方向随着啮合位置的不同而发生变化。在轮齿啮合传力的过程中,冲击和偏载等情况频繁出现,致使齿面接触不正常,齿面间局部产生很大的接触应力及沿接触面径向作用的研磨力,由于“咬焊”作用,一齿面上的金属微粒便黏着到与之相啮合的另一个齿面上,之后便脱落下来形成黏着磨损。该失效形式常见于钢质硬齿面齿轮。表现在齿轮的节线及其附近出现小麻点,由于齿面较硬,该麻点将逐渐扩展成线,形成一条表面粗糙的沟带,如齿面较软麻点将在齿轮运转过程中不断弥合,情况不严重时对其使用的影响不明显。

2.1.2 轮齿的磨粒磨损

蜂窝煤球机所处的工作环境通常比较恶劣,由于水分、油污、污物的作用,灰尘、砂粒、铁屑或齿轮本身脱落下来的金属颗粒等,很容易落入并附着在齿轮的工作面间,由于齿面的滚压和研磨,这些杂物起着磨粒的作用,加速齿面金属颗粒的剥离,使轮齿磨损而造成失效。

轮齿的磨粒磨损常见于恶劣环境中各种材质的开式直齿轮传动。在使用过程中由于不能很好地润滑,节线及其附近出现明显的“月洼”磨损带,并有沿齿面切向的明显划痕。齿面上各点的滑动可用滑动系数来衡量,实验分析归纳出磨粒磨损的三定律:材料的磨损量与滑动距离成正比,与载荷成正比,与材料的硬度成反比。其中滑动与磨损关系甚大,对磨损影响最大的是小齿轮根部的滑动系数,磨粒磨损严重的齿轮都是齿数较少、转速较快、滑动系数较大的齿轮[3]。

2.2 轮齿折断原因

从蜂窝煤机使用的现场观察,造成齿轮折断的原因有疲劳折断、冲击折断、偏载折断。

2.2.1 疲劳折断

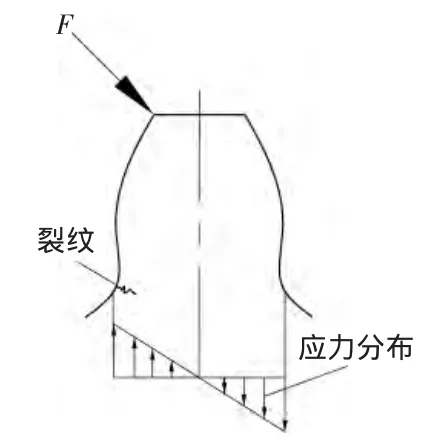

这种断齿形式多发生在钢质齿轮上。因为轮齿进入啮合时即开始受力,如同悬臂梁一样齿根部将产生弯曲应力,如图1所示,当轮齿脱啮时弯曲应力也随之消失,因此齿轮在传动时每个轮齿均承受着交变弯曲应力,在齿根部位存在着应力集中,当齿根应力较大时如超过齿轮材料抵抗疲劳的性能,则工作了一定时间之后,在齿根受拉一侧的过渡圆角附近持续弹性变形及塑性变形,将产生较密的裂纹群,当裂纹群继续发展时便形成疲劳断裂面,最终导致轮齿折断。

图1 齿根弯曲应力分布

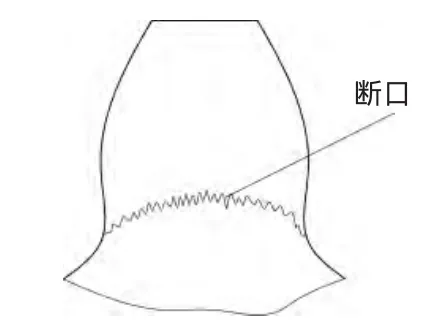

在蜂窝煤机中疲劳折断多表现为低周疲劳折断,即轮齿在较大弯曲应力作用下,应力循环次数在材料的循环基数以下发生的断齿。直齿轮一般沿齿宽方向从根部折断,齿宽较大的也可能从齿的端部折断,轮齿疲劳折断的断裂面呈下凹曲线形或下凹台阶形,如图2所示。断口可明显地分辨出裂纹平滑的发生区、不太光滑的发展区、粗糙的瞬间断裂区。

2.2.2 冲击折断

蜂窝煤机所处的环境较为恶劣,铸铁材料齿轮冲击折断的几率较大,开式煤机偏心齿轮的个别齿在正常情况下就承受着周期性的冲击,当有较大而坚硬的物体碎片落入齿轮的啮合区,在动力及惯力的作用下,相啮合齿间的挤压力骤增,进而导致轮齿崩碎;安装后存在缝隙的剖分齿轮,在安装时就已经存在很大的内应力,从而使靠近缝隙的轮齿在受到较大的冲击时,便迅速断裂。因此在传动系统中转动零件有相当大的惯量作用于传动的轮齿上,使之承受巨大的冲击力和动转矩,在过大的负载作用下,轮齿将迅速脆断。该断裂形式是铸铁齿轮主要的断齿形式,在冲击断齿的断裂面上可以看到比较粗糙的的脆性断口,其断口多为上凸阶梯形,如图3所示。

2.2.3 偏载折断

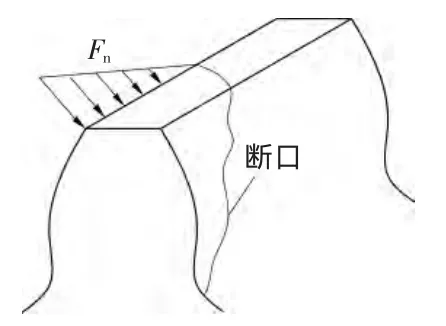

偏载断齿是载荷沿齿宽分布不均,形成集中载荷而引起。相啮合的一对齿轮受载后向不同方向弯曲,齿轮位置将相互倾斜。轮齿变形后即使齿面沿齿宽的大部分或全部接触,但齿宽方向的受力和变形却相差很大,此时载荷分布很不均匀,当偏载严重时,变形量最大的一端齿面其最大单位载荷可达到平均载荷的2~4倍,在重载作用下受力过大的齿端便逐渐出现裂纹,最终断裂。此断裂形式多见于铸铁齿轮及一些经热处理整体淬硬的钢质齿轮,多发生在齿的端部,断口一般很不规则(如图4所示)。

图3 冲击折断断口形式

图4 偏载断口形式

3 防止煤球机齿轮失效的主要对策

经分析可见在开式传动的蜂窝煤机中,齿轮失效的因素主要是磨损与折断,为保证生产,节约成本,提高生产效率,在此从选材、设计、制造及管理等方面,提出如下改进措施。

3.1 合理选则齿轮材料,控制齿轮制造工艺

轮齿材料需要具有强度高、韧性好、耐磨性好等优良综合机械性能,同时要具有良好的加工性能和良好的热处理性能。材料是决定齿轮耐磨性的一个重要因素,材料的含碳量及合金成分对耐磨性有明显影响[2]。齿轮选用较硬的材料不易磨损,耐用时间长,可按齿轮的重要性和材料的价格来确定。由于蜂窝煤机开式齿轮传动一般要求都不很高,故可选用常见材料低碳合金或者渗碳钢并进行热处理。按照“一硬一软”的搭配设计原则,将主动齿轮的材料确定为45钢,正火处理,从动轮的材料选择为MC尼龙,MC尼龙具有较高的强度、刚度、韧性、耐磨性、自润滑性,而且价格低廉,机械加工性能良好,可以解决开式传动啮合中的润滑问题。

在加工过程中控制好其精度,齿轮的接触精度不低于8级,为了有效减小齿面的初期磨损,设计和制造中齿根处应有足够的过渡圆角,以降低因加工而造成的应力集中。另外在制造过程中齿轮内部不允许存在气孔、砂眼等缺陷。

3.2 正确估算齿轮工作负载,优化设计参数

目前没有成熟完善的测试煤机齿轮负载的方法,影响煤球机工作的因素很多,虽然在设计前生产方均对煤球机的负载做测试,但设计时所使用的计算载荷与实际生产时的载荷存在差异,而且在设计时多采用类比法或统计法并结合设计者的经验进行。基于此在确定齿轮的载荷时,可以把载荷的平均值与载荷型谱结合起来进行处理,让设计载荷接近实际载荷,在载荷检测图线中,有时会出现峰值很高的脉冲荷载,该情况是机器中某机构出现故障的征兆或故障隐患的显示,其峰值不应作为最大载荷考虑,同时改进其设计步骤,改进后开式齿轮的设计步骤可参考文献[4]。

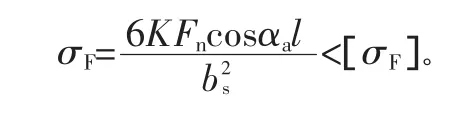

在煤球机齿轮传动的设计中,主要应考虑如何提高它的抗磨能力和齿根的抗折断能力。其齿根弯曲疲劳强度公式为

式中:K为载荷系数;σF为齿根危险截面的弯曲应力,MPa;Fn为法向压力,N;[σF]为许用弯曲应力,MPa;αa为齿顶压力角,(°);l为齿轮受力方向与中心线的交点与齿根之距,mm;bs为齿根厚度,mm。

因为α减小后,Fn也减小了减小后,l变小,但cosαa稍有增加,s有所减小。因此、α 减小后,σF变小,齿根抗弯强度提高了。对开式齿轮传动主要应该提高齿根的弯曲强度和齿面的接触强度,因此对、α大小做一些调整,采用=0.7;α=15°,同时齿轮的变位系数x1、x2的大小选择应以两齿轮不发生根切为宜[5]。如设计中z1=15,z2=36,m=2 mm,变位系数取 x1=+0.2,x2=-0.2,此时齿轮的工作运行良好,磨损较小。

3.3 合理设置煤球机结构,提高安装精度

为了不使传动件在严重过载的情况下长时间进行工作,在蜂窝煤机传动过程中应设置安全装置,采用剪切安全销或摩擦片式电磁离合器等装置。根据蜂窝煤机工作特点,允许传动的最大力矩为平均力矩的2~3倍,该值过小,保护作用不明显,反而增加处理故障的频率;该值过大,则失去存在的意义。适当地选择和调整安全装置,使其在超过规定的极限时充分发挥作用。

在设计过程中,尽可能采用合理的结构及布置方式,在一定程度上减小齿轮的偏载,改善齿轮的工作环境,如保证轴承的含轴量,合理布置机器本体的肋板,对称布置支承等。

在蜂窝煤机进行安装过程中,为消除齿轮失效的隐患,应规范安装,以保证轴间的平行度和垂直度,保证装配后的齿侧间隙,避免轮齿偏载或发生干涉,从而降低齿面局部过大的接触应力和齿根的弯曲应力,避免使齿轮断齿、齿面局部受损情况。同时还应尽可能保证联轴器等零件的同轴度要求。

对承受周期性载荷的偏心齿轮为延长其使用寿命,以达到各齿面均匀磨损目的,可以设计出多个偏心轴位置,按照生产量定期更换偏心位置。

3.4 改善齿轮的工作条件,科学生产

针对具体使用情况,改善煤球机齿轮的工作条件,科学生产。如做好散热,避免超载,及时检测,合理润滑。对环境较清洁的钢质齿轮,其磨损主要表现为黏着磨损,应设置润滑系统。对齿轮润滑油黏度的选择要适当,如果润滑油的黏度太小,难以在齿的表面形成起到保护作用的油膜,齿面的摩擦力就会增加,磨损也随之加大。此外润滑油的油质要清洁,不能含有杂质,使用过程中应进行过滤,剔出灰尘、砂粒、金属屑等[6]。对于污浊环境中的铸铁齿轮,磨损主要是磨粒磨损,加润滑油是不利的,应考虑加保护和清洁措施。

在使用过程中,为延长齿轮的使用寿命,保证设备正常运转,对蜂窝煤机齿轮传动的间隙、润滑接触面积、发热情况、响声等,要进行及时检测和判断,发现异常时应及时进行调整与更换,以避免齿轮失效的发生[6]。

4 结语

不同的工作条件,齿轮的失效的形式不尽相同,应根据实际使用情况采用不同的改进方法才能够取得较好的效果。尽管开式蜂窝煤机中齿轮破坏的原因较复杂,如能找到其失效的规律,合理选择齿轮的材料和生产工艺,正确估算其载荷并优化其设计过程及其参数,合理设置煤球机结构,提高其安装精度,尽可能地改善其使用环境并进行科学的使用,加强管理,避免偏载因素的出现,即能提高齿轮的使用寿命,实践证明从选材、设计、制造及管理等方面,提出改进对策并采取措施后煤机齿轮的使用寿命提高了1倍以上。

[1] 孙琳.传动齿轮的失效统计分析及防止失效措施[J].河南科技,2014(8):104-105.

[2] 王翠云,潘文峰,王建民,等.开式齿轮传动严重磨损问题的分析与改造[J].机械传动,2003(2):53-55.

[3] 吴昊德.一种制粉机开式齿轮传动的改进设计[J].辽东学院学报(自然科学版),2009,16(2):125-127.

[4] 孟兆明,李杰,嵇丽霞.对圆柱齿轮设计方法设计步骤的改进[J].橡塑技术与装备,2014(16):45-47.

[5] 李乃根,王秀叶.开式齿轮传动设计中的几个重要参数的修正[J].山东建筑工程学院学报,2000,15(3):66-68.

[6] 靳萍.浅论煤矿机械齿轮失效的原因及预防对策[J].中国新技术新产品,2011(20):129.