未来机床发展走向及热点技术浅谈

厦门大学航空系 董一巍 李晓琳

机床是制造及修理一切机器的机器,在制造业中具有举足轻重的地位。用机床生产的产品技术水平可以反映一个国家机械工艺的技术水平,机床工具工业被誉为机械工业的“总工艺师”[1-2]。一方面,随着尖端科技的不断发展,以航空航天、汽车为代表的高科技领域对复杂零件的性能要求不断提高,产品更新换代速度越来越快,对先进制造机床的要求也不断提高,对发展未来机床的需求愈加迫切。另一方面,随着加工零件要求的不断提高,机床上的加工工具、工艺方法、工艺装备以及检测、控制方法等也在不断发生革新,促使机床结构及控制系统不断改进和发展。图1展示了数控设备及制造系统的历史变化趋势,而高精度、高效率、复合化、智能化、绿色化、高柔性化和模块化是未来机床理想的发展方向。

图1 数控设备及制造系统的历史变化趋势

国外发展现状

在19世纪后期,随着汽车工业的发展,美国迅速超过英国成为了机床工业第一强国。运用自动化技术,首先研制出了各种由机、电、液控制的高效自动化机床。由于航空制造业复杂零件的制造和特殊材料的加工需求,麻省理工学院(MIT)研制出世界第一台数字控制机床,并进行了大量的原理性和应用性技术试验。目前,其高档NC机床居多,同时也根据国内外市场需求,生产性价比高、实用先进的中档NC机床[3-4]。在第十三届中国国际机床展览会(CIMT2013)上,美国哈挺公司展出了T42超精密车削中心,其主轴跳动小于0.5μm,重复定位精度小于2μm,工件圆度为0.25μm,轮廓精度和连续加工精度均为5μm。美国哈斯DS-30Y系列车削中心配备Y轴、C轴和动力刀结合双轴车削,能在同一台机床上进行多次重复和加工,能够进行偏心铣削、钻孔和攻丝加工,具备四轴加工能力。

相对来说,德国则更加重视机床基础科研与应用技术的结合,重视发展高精度重型、大型NC机床,并注重先进工艺、成组技术、先进机床结构和各种配套件、NC系统、测量、刀具、砂轮技术的发展。德马吉森精机天津工厂制造的高精度卧式加工中心NHC4000/NHC5000(如图2所示)对各移动体实行轻量化加工,快速进给速度由以前的50m/min提高到60m/min,提高了20%以上;通过X轴、Y轴线性导轨配置在高位,实现了壁厚高刚性床身。此外,通过加大主轴轴承内径和缩短主轴端面到托盘中心的最短距离,实现了更高刚性的加工。NHC系列机床能进行从低速铸件加工到高速铝合金加工,可满足汽车、建筑机械、农业机械等多个行业的加工需求[5-6]。

日本则优先发展量大面广、中档偏高的NC机床,其中FANUC公司的NC系统在先进性、齐全性方面尤为突出,对多工序复合加工的加工中心(MC)特别重视,同时不断开发高档机床[7]。由日本大隈生产的MB-V系列立式加工中心曾获得2002年度“日本机械学会科技奖”,其对温度变化所产生的真正热变形,以环境实验室内所取得的大量热变位数据为基础,通过0.1μm单位的实时热变位补偿方法予以控制,即使在室温变化达8℃的情况下,加工过程中的尺寸变化也只有8μm(实测值),实现了非常高精度的加工[8]。世界著名精密机床制造企业日本安田(YASDA)的YBM640V verⅢ数控坐标加工中心和YBM6J高精度卧式坐标加工中心,定位精度分别达到2.0μm 和3.0μm。日本牧野机床有限公司的EDBV3高精度五轴电火花机床具有“贯通感知功能”,在加工小孔时,可在贯通1mm距离内自动停止,节约了时间,提高了效率。

从目前来看,世界先进的机床技术主要体现在以下方面:首先,先进的机床往往伴随着先进的加工工艺,如近年发展的磨削、车削、电加工、激光加工相结合的MC复合机床,可以完成复杂零件的一次装夹下的全部加工;而智能化机床能自行选择优化加工工艺,如淬硬钢件的以车代磨、以磨代车、硬齿面滚切强力磨削等加工工艺,大大提高了加工精度和效率。其次,机床结构的先进性体现在通过机床布局的改进和创新可以大大提高机床的加工效率,由原来传统结构发展到框中框结构,又到后来的虚拟轴、串并联轴、纯并联轴等新型结构,一直在不断地发展和创新[9]。

国内发展现状

图2 德马吉森精机NHC4000卧式加工中心

图3 大连机床集团有限责任VDW 500立式加工中心

总的来说,我国机床行业现在正高速发展。从产值来看,已经位于世界前列,如我国的沈阳机床厂和大连机床厂位于世界机床企业前十五强[10]。机床技术进步显著,如图3所示,大连机床集团有限责任公司的VDW 500五轴立式加工中心,采用三坐标单元式结构,床体为整体铸件,滑台做X向运动(左右运动),立柱在滑台上做Y向运动(前后运动),滑枕在立柱做Z向运动(上下运动),A、C轴NC转台固定在床体上绕X、Z旋转,特别适用于五轴联动的各种复杂3D曲面恒速加工和五面加工,在航空、航天、汽车工业等领域得到了广泛的应用[11]。北京机床所精密机电有限公司的SP320和SP400LC亚微米精度精密数控车削中心,主轴径向跳动0.5m,主轴轴向跳动1μm,重复定位精度2μm[12]。GF加工方案推出的SA20数控精密电火花成型机床,具有智能化全自动编程、丰富的加工策略、成熟的专家参数库、自动移动、找边、找角、找内中心、找外中心、电极找正、C轴分中、工件找正、实时监视加工状态、实时调整优化参数等智能功能。东风汽车有限公司设备制造厂的DH500-IAPC高速卧式加工中心单元,具有视觉识别、温升伸长自动补偿、智能故障诊断、智能防撞等功能。

但从类型上来说,我国取得主要发展进步的为中低档机床,而高档机床市场则主要被国外占领。中国机床工业的设计、制造、使用、创新能力,尚处于低中档水平。当今的中国机床、功能部件、控制系统、刀具和测量,在精度、可靠性、稳定性、耐用性上,与国外先进水平差距仍然存在,这也是大量进口国外高档NC机床的根本原因[13]。

未来机床的发展方向

随着以航空工业为代表的高端科技的不断发展,加工产品的性能要求越来越高,对零件的加工效率要求也不断提高,精度和成本的控制越来越严格,这对于未来机床的性能提出了更高的要求。以下从机床技术特性和技术发展的角度来阐述未来机床的发展方向。

1 从机床技术特性的角度

“高速、高精、复合、智能、环保”是公认的未来机床发展的必然方向。

(1)高精度。

从20世纪50年代到2000年,机床的精度每8~10年就会提高一倍。目前机床加工的尺寸精度已经达到μm级,加工的形位精度甚至达到了亚微米级和深亚微米级。采用温度、振动误差补偿等技术,提高了数控机床的几何精度、运动精度等。目前,普通数控机床的加工精度可达5~10μm,精密级加工中心可达 1~1.5 μm,超精密加工中心的精度可达纳米级。另外,机床精度的提高不只体现在加工精度数量级上,高精度的概念也得到了拓展和延伸。现在提到高精度,包括表面粗糙度、形位精度和尺寸精度间的相互协调,例如尺寸精度在μm级,形位精度为亚微米级,则表面精度在nm级左右,同时还要保障工件表层结构品质[14-15]。

国内超精密加工的典型有北京机床所的纳米车床、上海磨床厂的纳米磨床;国外典型的产品有DIXI公司以精密镗铣床为主的纳米级机床。机床的精度是一方面,机床的高精度相应地也对控制系统、位置测量/反馈以及数控系统与伺服控制的匹配等提出了新的要求[16]。

(2)高效率。

20世纪后期,机床的生产率约提高了5倍,主要通过全面提高金属切除率和数字化制造技术等途径加以实现。随着刀具材料和机床结构的发展,欧美各国应用新的机床运动学理论和先进的驱动技术,优化机床结构,提高功能部件性能,轻量化移动型部件,减少运动摩擦。高速加工技术的应用缩短了切削时间和辅助时间,实现了加工制造的高质量和高效率。其另一个特点是大多从单一的高速切削发展至全面高速化,并借助柔性制造技术和信息化生产管理技术,不仅缩短切削时间,同时辅助时间和技术准备时间也大大降低。对自动化加工作出突出贡献的MAZAK公司是世界上应用FMS最成熟、最全面的机床制造商,它可以根据加工对象确定加工过程,选择相适应的加工设备,确定加工步骤[17],大大提高了生产效率。

(3)复合化。

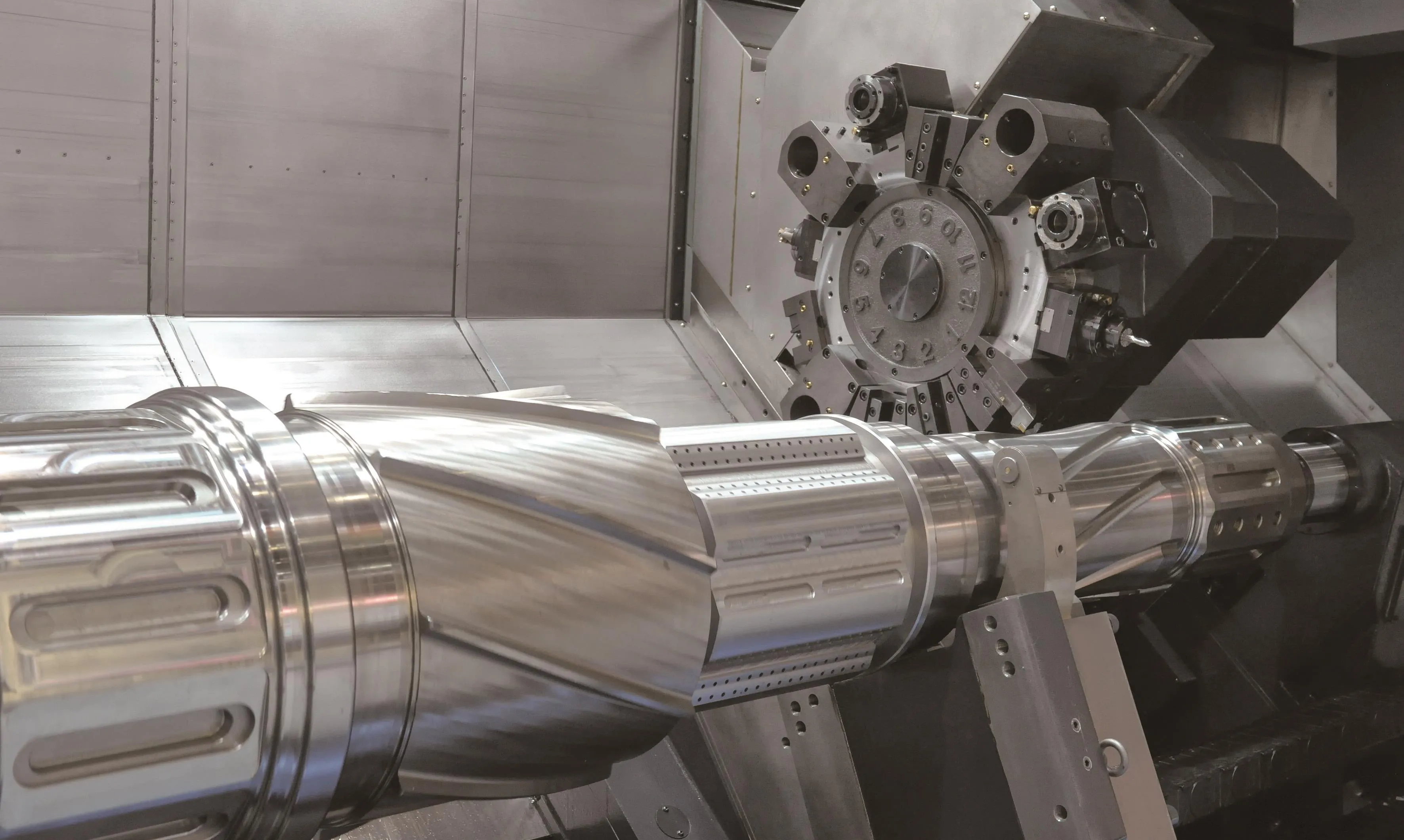

由于复杂零件的加工要求越来越高,目前越来越多的复杂零件采用复合机床进行综合加工,以避免加工过程中反复装夹带来的误差,提高加工精度,缩短加工周期。复合加工机床已成为机床发展的一个重要方向。目前应用最多的是以车削为基础的复合加工机床和以铣削为基础的复合加工机床,除此之外还有许多其他类型,例如以磨削为基础的磨头回转式(或可换式)复合加工机床,以及将激光加工、冲压、热处理等各种工艺组合而成的复合加工机床。这些机床都是在原有的基础上集成其他加工工艺组合而成,多为复合数控机床和复合加工中心,如图4所示为德马吉森精机的车铣复合加工中心,可在一台机床上完成从毛坯到齿轮的全套加工,加工过程如图5所示。

图4 德马吉森精机车铣复合加工中心

图5 复合中心加工齿轮

未来的复合加工机床将结合数控技术、软件技术、信息技术、可靠性技术的发展,向构件集约化、结构紧凑化、配置模块化和部件商品化方向发展。复合加工机床的性能也会根据用户的加工要求向多样化发展,如有适合于多品种、单件和小批量生产的全功能性复合加工机床,也有为适合于提高生产效率和较大批量生产条件的专用的、功能适宜的复合加工机床。同时,复合加工技术也在重型、大型机床上有着广泛的开发前景。复合加工是未来机床发展的重要方向[18]。

(4)智能化。

智能化是指工作过程智能化,即利用计算机将信息、网络等智能化技术有机结合,对数控机床进行全方位的监控。其内容包括数控系统中的各个方面,如为提高驱动性能及使用连接方便等方面的智能化,为追求加工效率和加工质量方面的智能化,简化编程、简化操作方面的智能化;还有智能化的自动编程、智能化的人机界面等,以及智能诊断、智能监控等方面的内容[19]。数控加工的智能化制造的关键是测控-加工一体化技术[20]。

“将机床与智能机器人融合”也是已提出的提升机床智能化水平的一条途径,日本发那科在这方面颇具发言权。相比普通重复动作型机器人,发那科已研发了具有视觉传感器和力觉传感器的智能机器人,可以代替人工完成工件的上下料作业,并且还研发了既可以控制机床功能,也能控制机器人的智能控制装置[21]。

(5)绿色化。

“绿色机床” 的核心概念即是减少对能源的消耗。我们期望绿色机床应该具备的特征有:机床主要零部件由再生材料制造;机床的重量和体积减少50%以上;通过减轻移动部件质量、降低空运转功率等措施使功率消耗减少了30%~40%;使用过程中的各种废弃物减少了50%~60%,保证基本没有污染的工作环境;报废机床的材料接近100%可回收[22-24]。

2 从技术发展的角度

从技术发展的角度来看,未来机床有以下几个发展趋势。

第一,高效化。高效化首先体现在高速化,其中包含主轴的高速化和进给的高速化。目前已应用的高速铣削加工中心类机床的主轴转速已达到42000r/min或更高。而随着直线电机技术的应用,机床进给速度也从原来的每分钟几米、十几米发展到现在的(80~120)m/min,同时进给加速度也大大提高。这使得机床的加工效率大大提高。其次是复合化,即将几种加工工艺复合起来,一次性加工某些复杂零件,缩短机床辅助工作时间。然后是针对特殊应用的多主轴加工系统的应用,新的加工工艺将会带动新的加工方式出现,在航空大型结构件的加工中,例如阵列式加工、多龙门、多主轴数控加工等不仅能提高效率,还会带来一系列好处。最后是适应控制技术的应用,目前已经开发出可以和各种机床配套的适应控制技术,能够优化加工过程的各项参数,从而提高加工效率。此外,高效和复合刀具的使用同样也使机床的效率明显提高。

第二,精密化。数控机床的精密化对控制系统、位置测量/反馈以及数控系统与伺服控制的匹配等提出了新的要求。为了应对越来越多的复杂零件对精密度的要求,必须寻求各项超精密加工技术的突破,包括超精密加工机床的装夹、刀具材料、加工工艺、环境控制和测控技术、误差补偿等各个方面[25-30]。

第三,数控机床与工艺的紧密结合。机床企业应首要考虑用户行业的零件特征、加工需求和工艺路线的特征性,为了满足企业的特殊要求,机床行业将以满足企业个性化要求为目标,向着专业定制的方向发展。

以航空领域为例,未来的飞机结构所采用的钛合金和复合材料的比例将大幅度提升,铝合金的需求有所下降,钛合金和复合材料的加工机床逐渐受到青睐。针对这一发展趋势,中捷机床有限公司借助十一五科技重大专项的契机研发了一款用于钛合金加工的AB摆头五轴联动加工中心,其加工能力与国外同类型机床相当,完全可以替代该类型的进口机床[31-32]。

第四,数控机床本身的设计优化。应用可以大幅提高机床性能的技术和理念,如箱中箱设计技术、直接驱动技术和重心驱动技术,同时更加重视影响机床精度和高性能的因素,包括抑振、抑热和冷却问题[33-34]。西门子公司提出以机械电子学支持的机床设计,将机床结构、数控系统、伺服以及控制反馈作为一个完整的机电系统来设计,更强调数控机床的动态设计,进行联合的、全局的优化。

第五,机床的动态特性和加工过程动力学特性与机床优化设计将结合得更为紧密。西门子、马扎克等公司在其设计上已融入这些设计理念,使机床设计从原来的只注重机床本身的设计扩展到综合考虑“机床-刀具-工件”的动力学系统,将加工过程特性通过仿真进行预测,并反馈到机床的设计中。通过虚拟机床技术,在机床制造出来以前就可以看到机床的性能,有助于在设计过程中预测机床性能,优化设计[35]。

第六,从材料的角度看,现在机床床身的材料已突破了传统的铸铁、水泥,一些新型材料,比如人造大理石、铸铝,甚至一些仿生材料和结构也将会用于机床。当前的主要目标是开发一类新型机电一体化材料,满足机床各项性能要求,实现结构和构件的多功能一体化于一身[36-40]。

未来机床技术的发展热点

1 直驱技术

直驱技术对实现机床高速加工、精密加工、环保的要求都有重要作用。以高速加工为例,在高速条件下,传统机床结构与传动方式将带来一系列问题,比磨损、间隙、振动、噪声、运动的响应速度低等,而直驱技术的应用将对这些问题进行改善。目前,直线电机技术趋于成熟,已应用到机床工业中的各项技术中,大大提高了技术水平与经济效益[34,41-45]。国际主流机床厂商迅速推出采用直驱技术的机床产品,MAZAK开发出应用于龙门加工中心的直驱双摆角铣头,DMG在CTX gamma系列车削中心采用力矩电机驱动的单摆角铣头,德马吉森精机在NT系列复合加工机床上采用力矩电机驱动的摆角铣头,FANUC公司的纳米级的ROBONANO系列加工中心直线运动和回转运动均采用直驱技术,德国E Zimmerman公司不仅提供机床和直驱摆角铣头产品,还拥有3旋转座标摆角铣头的专利。

和旋转伺服电机相比,直驱伺服电机的伺服控制难度更高。德国Siemens公司和美国Anorad公司合作,采用Siemens公司的SINUMERIK840D CNC系 统 和SIMODRIVE611D交流伺服系统来驱动Anorad公司的LFB-S-6型永磁直线电机,为此专门定义了CNC和伺服系统与直线电机的性能和接口特性。清华大学采用基于重复控制的非线性PID控制方法,获得了更高的位置伺服精度和鲁棒性。沈阳工业大学采用基于扰动观察器的加速度控制方法,以及采用滑模观察器的无传感器控制方法,实现对直线电机参数变化和负载扰动的鲁棒控制[46]。

2 结构形态并联化

随着计算机技术、自动化技术和数控技术的不断发展,加之并联运动机床的刚度重量比大、速度快等优点,并联运动数控机床技术得到了进一步的研究与发展,其应用领域也越来越广泛,已成为数控技术研究的一个热点[47]。美国Hexel公司致力于并联运动机床和并联结构应用的普及化,推出低价位的Tornado型五坐标加工中心和铣床工作台以及六自由度的定位平台和微型机器人等一系列产品。Metrom公司推出的P-800型五杆并联机床Ll是一个封闭的框架机构,在三角形顶部安装有3根电滚珠丝杆,在后侧安装2根电滚珠丝杆,丝杠通过万向铰与主轴连接,当丝杠都运动到主轴的一侧时,运动倾角可达到90°,并具有模块化和可重构性,如图6所示。

目前,国内已经有许多高校和科研单位对并联机床进行研究,并开发了多种形式的样机,如清华大学和天津大学联合于1997年成功开发了一台基于Stewart机构的大型镗铣类虚拟轴机床样机VAMTIY。北京理工大学开发的基于Stewart并联机构原理设计的BKX.I型变轴数控机床,具有高刚度、高精度、高速度、高柔性、轻重量、低成本等诸多优点[48]。燕山大学也成功开发了五自由度的5-UPS/PRPU并联机床,并且新开发了适用于并联机床的数控系统软件平台[49]。我国哈尔滨量具刃具集团与哈尔滨工业大学合作研发的并联结构品种(六桿结构)成功应用于哈尔滨汽轮机厂叶片加工生产线中,齐齐哈尔第二机床集团与清华大学合作开发的龙门式“混联”结构(即串联与并联混合)机床,是我国独立构思的品种,也成功用于哈尔滨电机厂的大型水电站设备制造中。随着世界各国对并联运动机床的深入研究,并联运动机床性价比和精度等都将不断地提高,并联运动机床一定会得到广阔的发展。

3 数控系统智能化

数控系统性能向高精度、高速度和高柔性方向发展,使柔性自动化加工技术水平不断提高[50]。先进的数控机床(如加工中心或者数控车削中心)都能够满足复杂零件的加工要求和精度要求,其强大的地方体现在机床一般具有4~5轴联动,能够一次装夹即实现整个复杂零件的全部加工。

图6 P-800型5杆并联机床

五轴联动数控技术难度大,集计算机控制、高性能伺服驱动和精密加工技术于一体,应用于复杂曲面的高效、精密、自动化加工。五轴联动机床的数控编程程序复杂,操作困难,需要考虑多方面的运算,处理信息量大以及不能在所有平台上统一应用等特点都给国内相关技术的发展增加了困难,但它能满足更复杂的零件制造和更高精度的性能要求,是未来机床发展的关键技术[51-52]。目前,在五轴数控加工编程CAD/CAM方面,以OpenMind公司的HyperMill和DELCAM公司的PowerM ill最为典型。HyperMill系统具有丰富的五轴编程功能[53],可以进行曲面、型腔、叶片、多叶片、管道等的加工,已成为叶片和叶轮类零件专用的编程系统。PowerMill具有定位五轴加工功能和连续五轴加工的功能[54]。在国内,西北工业大学和多家公司进行合作,研发了一些图形可视化的编程系统,其中,NPU/GNCP系统具有结构件三至五轴加工功能和雕塑曲面的五轴加工功能。南京航空航天大学开发的超人系统,采用了基于图论的多坐标加工编程技术,解决了复杂多曲面区域编程的分层加工、整体加工等问题[55]。为了普及五轴联动机床的应用,必须提高技术人员的编程计算能力,制定统一的程序标准,使五轴联动的数控系统具有通用性。

我国的数控编程技术还有待突破,距离实现数控系统真正的智能化,能够自行优化加工步骤与参数,同时根据实际情况与环境因素自我诊断与调整仍有很长的距离。自适应技术与机床故障诊断修复向导等机床新技术的出现实现了数控系统的进一步智能化,需要尽快掌握和应用。

国内要在数控系统上有所突破,关键还是要掌握核心技术,例如:适合高速加工的通信协议和接口问题、适合高档机床的编程技术以及适合高速高效加工的驱动技术。此外,还要结合市场需求,根据用户需求和加工工艺研发具有针对性的高档数控机床[56-57]。

结束语

尖端科技的不断发展对制造业的要求不断提高,机床行业面临新的挑战,本文介绍了“高速、高精、复合、智能、环保”是未来机床的发展方向,同时新技术的出现使未来机床拥有无限可能。为了促进我国机床行业的发展,进一步介绍了影响机床性能的热点技术,并与国外先进水平进行了对比。我国机床行业发展迅速,但距离世界先进水平仍有较大差距。

面对这种差距,应努力掌握核心技术,发展未来机床,缩小差距。其最根本的途径还是市场驱动。机床企业应保持对新技术的敏感性,在设计理念上,要改变以模仿设计、经验设计为主的设计,追求创新的设计理念;从设计方法上,要进行设计手段方法的更新。只有将实际技术与市场需求相结合,并推广应用到实际生产中,产生经济效益,才能推动机床技术的革新与发展。

[1] 汪德涛. 中国近现代机床发展史话.机械技术史,2000(00):562-567.

[2] 汪德涛.对机床发展史的回顾.大庸:第二届全国机械史学术会议论文,1991.

[3] 陈循介. 美国建立世界第一个机床工业、制造业、工业化强国的主要经验. 精密制造与自动化,2012(01):1-2,13.

[4] 陈循介. 美国机床工业的衰落和复苏. 组合机床与自动化加工技术,1996(10):3-7.

[5] 于爱玲. 德玛吉森精机开放日展示高精度卧式加工中心. 工程机械,2014(9):86.

[6] 德马吉森精机携多台高科技机床精彩亮相立嘉展. 模具制造,2014(5):15.

[7] 陈循介. 日本建立世界上第三个机床工业、制造业、工业化强国的战略战术. 世界制造技术与装备市场,2012(4):51-53,61.

[8] 日本大隈MB-V系列立式加工中心.现代制造,2008(7):12-13.

[9] 陈循介. 世界机床工业现状及今后发展. 制造技术与机床,2010(10):35-39.

[10] 陈循介. 中国机床工业六十年发展状况及思考. 精密制造与自动化,2009(4):1-3,22.

[11] 机床及机床附件年度产品信息. 国防制造技术,2010(6):19-44.

[12] 中国机床工具工业协会. 智能、精密、柔性将成关注焦点 CIMT2013精品汇集.机电商报,2013-04-08A07.

[13] 郝安林,吕安相. 中国数控机床的现状及发展趋势. 安阳大学学报,2004(2):21-23.

[14] 晓霏,晓立. 机床新技术及未来发展.航空制造技术,2008(17):40-44.

[15] 李长文,何雪明. 数控技术的发展趋势及产业化. 机械制造与自动化,2010(2):187-189.

[16] 晓立,七丁. 展望未来机床透析行业发展. 航空制造技术,2007(4):46-51.

[17] 潘贵善. 浅谈实现组合机床柔性化的技术发展途径. 组合机床与自动化加工技术,1992(6):4-7,50.

[18] 魏莹. 复合加工未来机床发展的重要方向之一. 金属加工(冷加工),2011(21):18.

[19] 段欣楠,高长才. 未来机床朝着高智能化方向发展. 金属加工(冷加工),2012(16):19-20.

[20] 楚王伟,隋少春,汤立民. 基于智能化制造思想的测控-加工一体化技术的发展应用. 航空制造技术,2011(6):44-47.

[21] 马伟. 未来机床的若干种可能. 中国机电工业,2009(5):30-31.

[22] 索菲娅. 智能化和绿色化是未来机床发展的方向——访中达电通股份有限公司伺服数控产品开发处经理李文建. 金属加工(冷加工),2012(12):29-30.

[23] 孔令友,杨天博. 未来机床的发展目标——绿色机床. 金属加工(冷加工),2012(12):27-28.

[24] 张曙. 绿色生态机床和绿色制造.现代零部件,2009(5):46-49.

[25] 李圣怡,戴一帆,彭小强. 超精密加工机床及其新技术发展. 国防科技大学学报,2000(2):95-100.

[26] 姜万生,黎永前,乐清洪. 精密机床几何误差补偿技术及应用. 制造业自动化,2002(12):47-50.

[27] Donaldson R R, Patterson S R. Design and construction of a large,vertical axis diamond turning machine.Lawrence Livermore National laboratory report,1985.

[28] Cui X,Tetsuya. A combination of air-spindle and permanent magnetic bearing for improved motion accuracy and stifness .//MECHATRONlcs’98,Japan,1998:111-113.

[29] Tomoyuki T, Ryoshu F.development of the high sensitive probe for coordinate measuring machine.//MECHATRON1CS’98,Japan, 1998:521-525.

[30] Bowen D K.Sub-hanome tretransducer charac terization by X-ray interferometry.Joural.of Preeision Engineering,1990(3):165-173.