齿轮槽头型新型标准件安装工艺与试验研究

航空制造领域大量采用了如螺栓连接的标准件连接,随着新型飞机性能的提高,长寿命、高疲劳强度、高振动环境及材料防腐等指标对标准件的使用也提出了更高的要求。航空新型标准件,除了产品本身性能之外,其应用性也一直是飞机设计、装配研究关注的重要内容。

复合材料目前在飞机制造中已经得到大量使用,但由于其本身沿厚度方向为层状的结构而具有层间剪切强度低、抗拉脱强度低、抗冲击力差等不同于金属结构的特点。另外,复合材料本身的低塑性导致制孔后会存在较强的孔边应力集中,同时复材及钢、铝之间还存在电位腐蚀问题,这些特点要求选用合理的新型钛合金标准件及相配套的安装工艺方法来保证复材结构装配连接的高质量要求。

某型飞机研制中需要采用大规格(直径为10mm、12mm)齿轮槽100°沉头拉伸型高性能钛合金螺栓及自锁螺母,其在安装力矩、预紧力、对复合材料的适用范围等方面均缺乏可参考的安装工艺技术参数。本文将针对该型标准件的安装工艺开展试验研究,探索安装力矩、预紧力、应力场分布及复合材料夹层损伤之间的相互关系,确定安装力矩等关键工艺参数,为其装机和使用提供理论依据及数据支持。

1 试验研究内容

螺栓安装施加规定的力矩,其核心目的是控制安装的预紧力。飞机结构连接需要的预紧力也是结构设计关注的重要指标。在波音公司的安装规范中,只给出了安装力矩,没有规定与安装力矩相关的理论轴向预紧力的内容。在与国外紧固件公司的技术交流过程中,对于预紧力控制范围,一直作为保密参数而不予提供。本文试验研究包括以下两方面内容:

(1)齿轮槽沉头拉伸型钛合金螺栓在金属夹层安装力矩与预紧力关系。

确定可稳定控制满足预紧力要求的安装力矩,同时采用非接触式应力测量仪测量施加不同安装力矩,夹层上的残余应力范围 ,研究预紧力与夹层残余应力的对应关系,检查钛合金螺栓螺纹损伤情况,为今后工程上实际测量和控制预紧力提供技术支持。

(2)齿轮槽沉头钛合金螺栓在复合材料夹层安装力矩与预紧力关系。

确定可稳定控制满足预紧力要求的安装力矩,并采用工业CT检测试验载荷引起复合材料压伤、分层的安装力矩范围及检查钛合金螺栓螺纹损伤情况。

2 试验方法及条件

2.1 试验材料

试验选取两种规格的齿轮槽螺栓、4种类型试验夹层组合进行研究,如表1和图1所示。

表1 试验材料列表

图1 试验材料示意图Fig.1 Diagram of experim ental material

2.2 试验设备

试验采用了如下试验设备:力矩传感器——用于测量安装力矩;垫片式传感器——用于测量预紧力;扫描超声显微镜——用于检测复材夹层的损伤情况;三维应力、应力场测试系统——用于测量表面应力、应变的分布情况。

2.3 试验方法

根据试验研究内容,将采取两种不同的试验方法分别研究安装力矩与预紧力、夹层表面应力以及复材夹层损伤情况的关系。

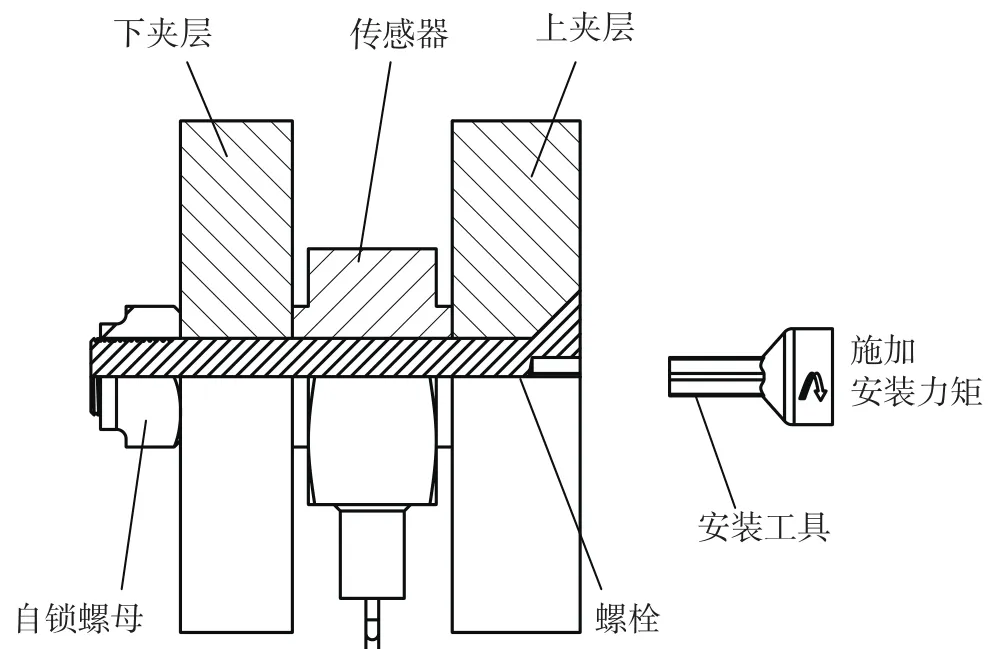

(1)研究安装力矩与预紧力的关系。试验按照以下步骤进行:

将上下夹层、传感器、螺栓及自锁螺母按如图2所示方式组装在一起;拧入螺栓,测量螺栓伸出自锁螺母端面未扣螺纹时的锁紧力矩;继续拧入螺栓,直至螺母与夹层面贴合;施加安装力矩,直至传感器显示预紧力为理论破坏拉力的 10%,记录安装力矩;继续施加安装力矩,直至传感器显示预紧力为理论破坏拉力的20%、30%、40%、50%、60%、70%、80%、90%,依次记录安装力矩值;卸掉安装载荷,检查夹层及螺栓情况。

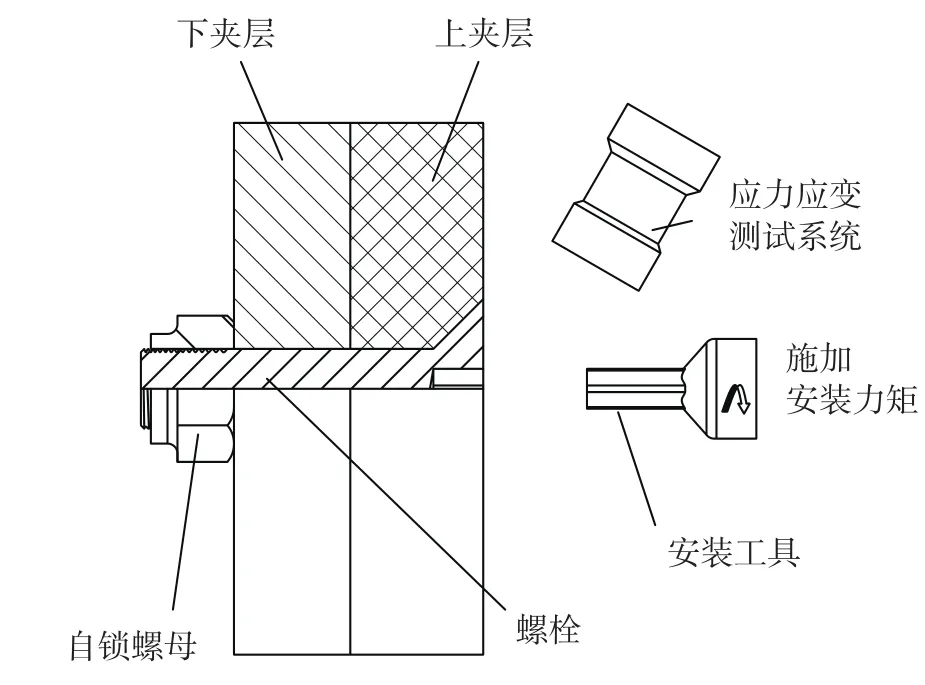

(2)研究安装力矩与表面应力的关系试验按照以下步骤进行:将上下夹层、应力应变测试系统、螺栓及自锁螺母按如图3所示方式安装;拧入螺栓,测量螺栓伸出自锁螺母端面未扣螺纹时的锁紧力矩;继续拧入螺栓,直至螺母与夹层面贴合;施加安装力矩,直至传感器显示预紧力为理论破坏拉力的 10%,用应力场测试系统测量记录表面应力情况;继续施加安装力矩,直至传感器显示预紧力为理论破坏拉力的20%、30%、40%、50%、60%,依次用应力场测试系统测量记录表面应力情况;卸掉安装载荷,检查夹层及螺栓情况。

图2 安装力矩-预紧力试验安装示意图Fig.2 the schematic diagram of Installation torque-pretightening force test installatio

(3)研究安装力矩与复材夹层损伤情况的关系,试验按照如下步骤进行:在未安装状态下对复合材料夹层进行超声扫描并记录内部缺陷情况;将上下夹层、超声扫描仪、螺栓及自锁螺母按如图4所示方式安装;拧入螺栓,测量螺栓伸出自锁螺母端面未扣螺纹时的锁紧力矩;继续拧入螺栓,直至螺母与夹层面贴合;施加安装力矩,直至传感器显示预紧力为理论破坏拉力的 10%,进行超声扫描并记录内部缺陷情况;继续施加安装力矩,直至传感器显示预紧力为理论破坏拉力的20%、30%、40%、50%、60%,依次进行超声扫描并记录内部缺陷情况;卸掉安装载荷,检查夹层及螺栓情况。

图3 安装力矩-表面应力试验安装示意图Fig.3 Diagram of torque-surface stress test installation

图4 安装力矩-复材夹层损伤情况试验安装示意图Fig.4 Diagram of torque-com posites laminated damage test insta llation

3 试验数据及分析

3.1 安装力矩与结构表面应力分布关系

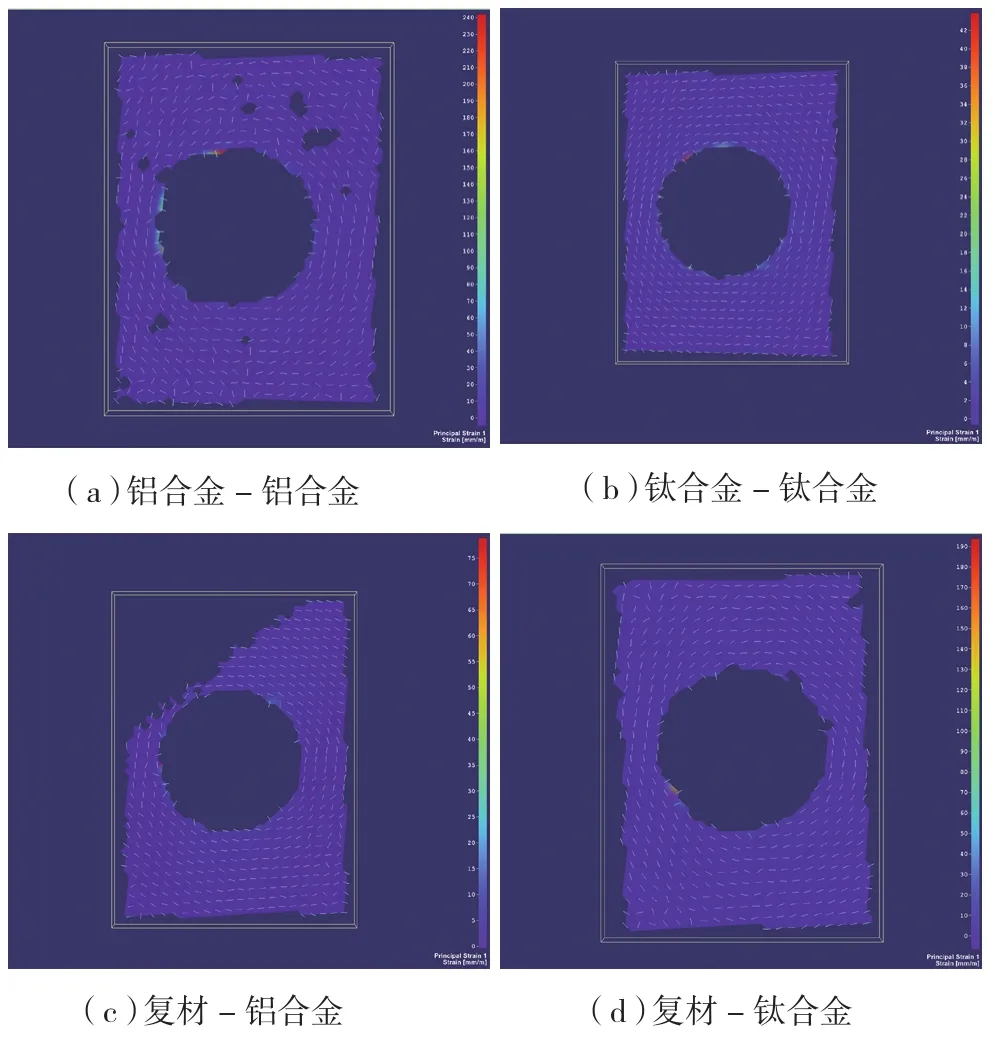

图5为采用规格为M10的齿轮槽螺栓,按试验步骤2.3(2)进行试验得到的应力分布图。其他的安装力矩以及采用M12规格螺栓的应力分布与此图类似。

试验结果表明,无论是对于金属夹层还是复材夹层,齿轮槽螺栓连接中沉头之外的区域应力会迅速衰减,夹层的表面应力完全可以忽略不计。换而言之,齿轮槽螺栓安装力矩的大小对于周围夹层的表面应力分布影响不大。

3.2 安装力矩与复材结构损伤关系

采用规格为M10的齿轮槽螺栓、复材-铝合金夹层,按试验步骤2.3(3)进行试验。

图5 表面应力分布图Fig.5 Surface stress distribution

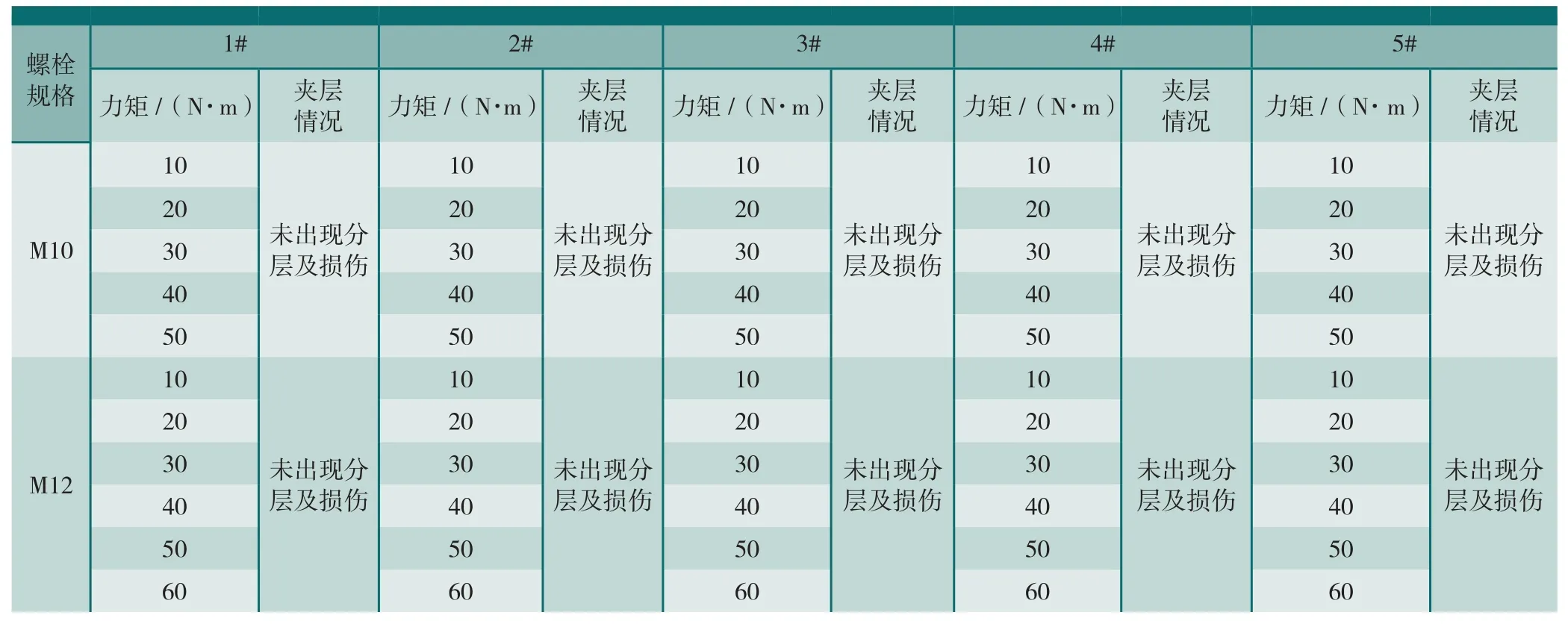

表2为不同规格螺栓在不同安装力矩下进行5次试验的数据统计,试验结果表明,在扳拧力矩可承受的力矩范围内,复合材料夹层均未出现分层及损伤情况。

3.3 推荐安装力矩

根据上述试验结果及分析,可确定齿轮槽头型新型标准件安装力矩参数如表3所示。

4 结束语

标准件在航空制造领域占据着举足轻重的地位,为了满足现代飞机制造技术不断发展的需求,代表了飞机制造先进水平的波音、空客等国外公司从未间断过对新型标准件的研究和应用,从某种程度上说,新型标准件的发展也代表了飞机装配连接技术的进步。因此,国内航空企业及科研单位,针对飞机产品自身的特点,开展新型标准件的设计及应用相关研究,具有非常重要的意义。

表2 不同安装力矩下复材分层及损伤情况

表3 齿轮槽100°沉头螺栓建议安装力矩

本文通过开展齿轮槽头型新型标准件安装工艺与试验研究,一方面确定了该型标准件安装力矩等关键工艺参数及对复合材料的适用性,为其装机和使用提供理论依据及数据支持;另一方面,也对开展新型标准件安装工艺与试验的研究方法进行了有益的探索,对逐步形成一套完善的试验方法及规范具有很好的指导作用。