自动制孔照相测量定位离线编程技术研究

中航工业北京航空制造工程研究所

数字化制造航空科技重点实验室 王明阳 侯志霞 潘 青 梁雪梅

目前,飞机装配过程中,结构件的连接主要为机械连接[1],连接前必须对相关零部件进行制孔。由于我国现在飞机装配上仍然大量采用人工制孔的方式,制孔水平受人工影响大,孔质量参差不齐,无法保证装配精度,同时装配效率低,使最终产品的稳定性差,其装配连接质量直接影响产品结构抗疲劳性能与可靠性[2]。

与人工制孔相比,自动制孔具有制孔精度高、一致性好及效率高的特点,该技术已在飞机零部件的高精度、自动化装配中得到了应用。自动制孔技术是飞机结构长寿命连接、满足铝合金、复合材料和钛合金结构高精度制孔要求的重要保障,同时也是装配自动化的基础技术。

离线编程技术通过使用产品三维数模生成自动制孔程序并进行仿真验证,在飞机产品数字化柔性装配系统中得到了广泛的应用。作为目前自动制孔过程的关键技术,它解决了以往示教编程效率低,不适应小批量、多品种的柔性生产需求,以及恶劣环境下示教编程对编程者健康带来的危害等问题,具有明显的优势。

离线编程系统主要是针对产品设备数字化模型。然而,在产品实际加工及安装过程中不可避免地存在着加工以及定位等误差。

飞机机翼装配制孔是将机翼蒙皮与机翼骨架一起制孔的过程。对机翼骨架来说,主要是针对肋骨部位进行制孔。在制孔前,通常由工装设备对机翼骨架进行直接定位,而肋骨定位则是靠机翼骨架来确定。另一方面由于飞机产品具有尺寸较大、刚性差、曲面复杂等特点,虽然制孔前通常采用了激光跟踪仪确定产品的位置,但是待加工肋骨的位置偏差可能较大[3]。

为了解决上述问题,提出了一种数模编程和实测补偿相结合的方法。在进行加工制孔之前,采用照相测量基准孔进行产品的二次定位,利用照相返回的数据对理论加工孔位进行误差补偿,确定实际制孔位置,以提高制孔孔位精度。

1 飞机机翼装配自动制孔离线编程技术

1.1 自动制孔离线编程的基本原理

飞机机翼装配制孔一般采用机器人或五轴数控设备加制孔执行单元自动制孔,一次性完成蒙皮与肋骨的钻、饺、锪窝过程,取代传统的人工制孔,有效提高了制孔效率。自动制孔离线编程系统通常采用对现有的先进 CAD/ CAM 系统进行二次开发的方式,目的是充分利用CAD/CAM 系统的强大几何造型和运动仿真功能[4]。

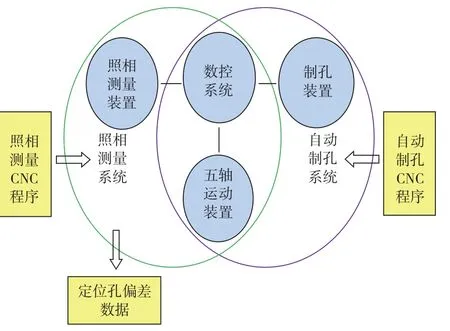

离线编程系统包括照相测量系统和自动制孔系统两个部分。照相测量系统通过读取照相测量NC程序,控制照相测量装置进行照相操作,操作完成后输出定位孔偏差数据;自动制孔系统控制制孔装置执行制孔NC程序进行制孔操作,系统简图如图1所示。

图1 自动制孔系统简图Fig.1 Automatic drilling system

照相测量需要预先在产品上制出定位孔,然后通过照相测量测出预制定位孔与理论定位孔的偏差,根据该偏差确定定位孔之间的待加工装配孔的实际加工位置。

离线编程需要根据机翼自动制孔的特点,生成具有符合自动制孔工艺要求的数控程序。自动制孔离线编程系统由数控编程模块、刀位文件生成模块、离线仿真模块及后置处理模块等组成。

(1)数控编程模块。主要用于定义基准孔、管理照相数据,并对理论加工孔进行误差补偿,定义加工过程使用的刀具、安全高度、进给深度、主轴转速等加工参数信息以及加工点的坐标、法向等,为生成刀位文件做准备。

(2)刀位文件生成模块。用于输出标准的APT格式的刀位源文件,自动制孔离线编程输出内容包括基准孔照相APT和加工孔APT两个部分。

(3)后置处理模块。利用刀位文件及数控机床参数,通过坐标转换、运动反解等求解运动装置的在设备坐标系的点位及摆角,实现从APT代码到机器控制指令NC代码的转换[5]。

(4)离线仿真模块。将照相或制孔程序转化为设备各机构的运动参数,并以可视化形式模拟运动过程,达到对程序的正确性进行验证的目的。经过运动仿真并确认无误后的数控程序可以输入到数控机床进行制孔操作。

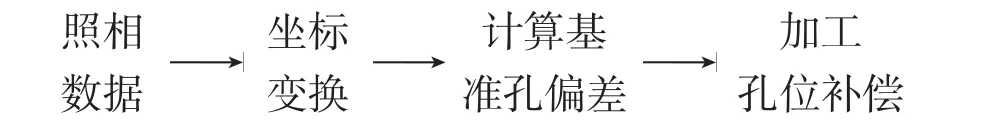

自动制孔离线编程系统的主要流程如图2所示。

1.2 自动制孔离线编程系统关键技术

1.2.1 基于模型的照相孔位编程

图2 自动制孔离线编程主要流程Fig.2 Flowchart of off-line programming in automatic drilling system

基于模型的孔位编程是自动制孔离线编程一个重要内容,也是照相测量之前的准备工作。照相孔位编程的第一步是将数模上的基准孔定义为照相孔,这些照相孔作为装配定位孔应当预先在产品上制出。

装配定位是指装配过程中,确定零件、组合件、板件、段件之间的相对位置的过程。装配孔定位是飞机装配中常用的定位方法,按照预先在零件上制出的装配孔来定位。两个零件间用装配定位孔确定其相对位置时,装配定位孔的数量不少于两个,装配孔的数量取决于零件的尺寸和刚度,尺寸大刚度小的零件,定位孔的数量应适当加多[6]。

在生成照相APT文件之前,需要选择输出到刀位文件的基准孔位及这些孔位所在的曲面。这些操作通常会作为用户操作程序保存在CATIA数控加工工作平台下的Process树上。选择曲面的目的是计算曲面上照相点所在的法矢,经过后置处理转化为数控机床的摆角,实现照相时照相主轴垂直于曲面。

用户可以定义多组操作程序,然后输出到一个或者多个刀位文件,经过后置处理后转换为数控程序供自动制孔设备使用。

1.2.2 装配定位孔偏差测量

为了适应产品变形问题,在实际加工之前对预先制出的基准孔进行照相测量,得到基准孔的实测位置,计算基准孔理论位置与实测值之间的偏差,通过偏差值,推算每两个基准孔之间其他孔位的偏差值,进而确定待加工孔位的实际制孔位置。

数控机床按照相数控程序执行,移动到待照相基准孔位,调整A、C摆角,使照相主轴垂直于曲面进行照相。在照相平面生成照相数据U值、V值,如图3所示。照相高度|P1'-P1''|确定平行于照相主轴方向的坐标值,由于该坐标轴沿照相主轴方向并指向工件表面,因此实测基准点在照相坐标系下的坐标应为(U,V,|P1'-P1''|)。

图3 照相测量原理图Fig.3 Principle of photographic measuring

由照相获得的实测基准孔位坐标通过坐标变换得到理论坐标系下的实测位置。由照相坐标系到理论坐标系,经过了以下几次转换:

装刀点坐标系固联在末端执行器的装刀位置是通过标定获取初始位置,而照相坐标系是相对于装刀点坐标系的局部坐标系。照相坐标系与装刀点坐标系有固定的变换关系,通过前期标定获得。

设备坐标系在建立装配坐标系后获得,现场装配坐标系由激光跟踪仪测量地标点拟合而成,在设备安装调试阶段确定,飞机理论坐标系由数模定义。

1.2.3 基于实测值的制孔孔位补偿

基于照相测量的加工程序修正过程:

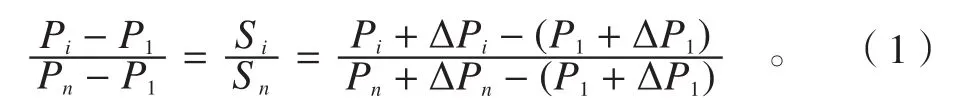

通过理论坐标系下基准孔的理论值与实测值偏差,对相应的待加工孔位进行坐标补偿。一般取每两个基准孔补偿中间的若干待加工孔,如图4所示。P1、Pn表示照相测量基准孔,Pi表示两个基准孔中间需要进行补偿的待加工孔位,ΔP表示孔位偏差。

采用如下的补偿算法:

计算得出补偿公式:

图4 加工孔位补偿原理图Fig.4 Principle of the measured compensation method

2 照相测量定位关键技术的实现

针对飞机产品的自动制孔系统,其离线编程通常采用CATIA二次开发的方式。CATIA二次开发可以有多种方式,实际应用中,使用最为广泛的是Automation API和CAA C++。前者入门容易,但功能限制大;后者入门困难,但提供的接口最全面,实现的功能最强大,开发的程序效率高,能够满足用户深层次专业化的要求[7]。CAA采用开放式、可扩展的模块化开发架构,对于客户而言,可以进行从简单到复杂的二次开发工作,可以进行交互式命令的设计,创建新的CATIA工作平台或者在其原有工作平台上自定义工具条、添加自定义菜单等。利用CAA C++开发的功能与原有系统的结合非常紧密,这非常有利于用户的使用和集成。

针对某型号飞机中央翼装配自动制孔,采用了照相测量定位技术,使用CAA C++进行了离线编程系统的具体开发,其主要实现过程如下。

2.1 照相孔定义和照相程序生成

照相孔定义是为生成照相程序做准备。在CATIA数模中,选择合适的连接孔位作为照相孔,照相孔的的数量、间距等应符合工艺上的要求。

离线编程系统在CATIA二次开发中,可以通过添加右键菜单的形式,将连接装配孔定义为照相孔,操作简单、便捷。被定义为照相孔的点位作为基准孔,预先在产品上制出,照相孔位应不再作为待加工连接孔输出到连接孔加工程序中。

定义照相点位之后,利用刀位程序生成模块,输出照相程序的APT文件,刀位程序生成包括2个步骤。

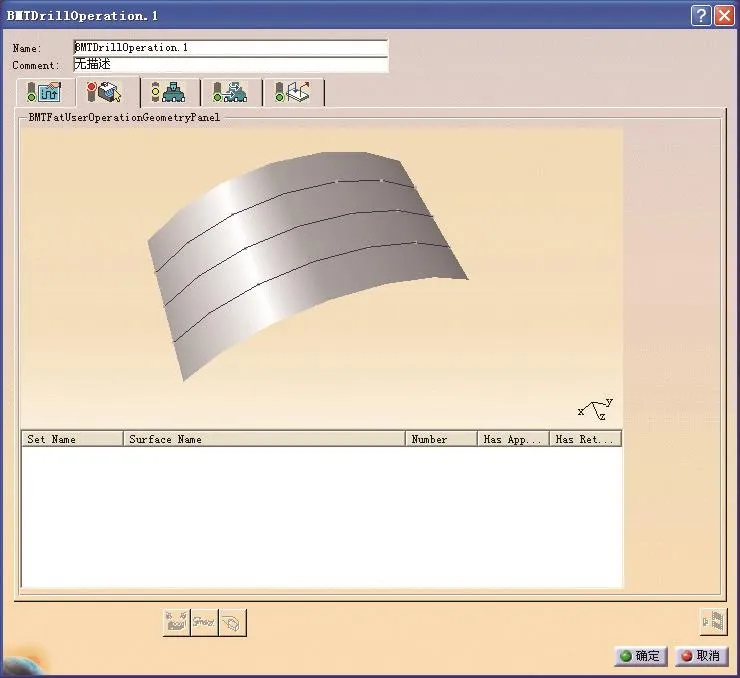

(1)在CATIA三维数模中选取要照相的孔位,及孔位所在的曲面,如图5所示。

在CAA中进行二次开发,利用CAA提供的数控编程界面接口,与CATIA原有模块融合度很高,风格与CATIA现有数控编程界面完全一致,如果没有特殊的说明,很难区分原有模块和二次开发模块。选取完成之后会在CATIA数控加工工作台的Process树上添加相应的照相操作。

图5 选择照相孔位界面Fig.5 Choose the hole of photographic measuring

(2)输出照相APT。选择照相APT模式,在特征列表中选择上一步生成的照相操作,添加到待输出列表中,用于输出照相APT。

该对话框还可以用于生成连接孔加工APT。不同之处在于两者在定义Program时,照相程序仅包含照相所需要的点位及法矢信息,而连接孔加工APT还包括加工所需要的刀具信息、主轴转速、安全高度、进给速度等加工参数信息,这些信息会在后置处理时会转换成数控机床识别的数控语句,用来控制数控机床的运转。

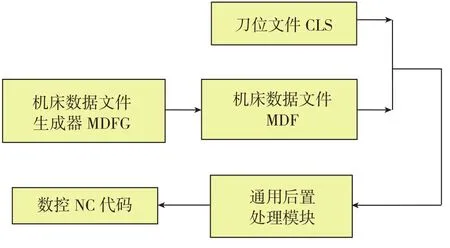

2.2 照相程序后置处理

后置处理过程原则上是解释执行,即每读出刀位文件中的一行代码,分析其类型,根据类型和所选数控机床确定是进行坐标变换还是进行文件代码转换,并生成一个完整的数控程序段,写到数控程序文件中去,直到刀位文件结束,刀位文件最终转换成指定数控机床能执行的数控加工指令程序,如图6所示。

图6 后置处理基本原理Fig.6 Principle of post processing

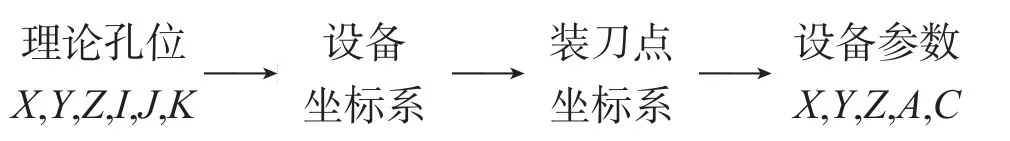

进行后置处理时,将刀位文件中的理论孔位信息转换为数控机床的运动参数,经过以下几个过程:

理论坐标系到装刀点坐标系转换时需要进行坐标转换,求得装刀点坐标系下的制孔点坐标及制孔法矢,然后通过运动机构反解得到五轴制孔设备的X、Y、Z以及A、C摆角,调整A、C摆角确保制孔主轴能够沿着垂直于制孔点所在曲面法矢的方向进行制孔,保证制孔垂直度,提高制孔质量。

2.3 导入照相测量数据

数控机床生成的照相数据需要返回到离线编程程序中进行处理,返回的照相数据格式由数控机床程序员和离线编程程序员协商确定。

导入照相数据后,在CATIA结构树上创建实测基准孔集节点,该实测孔集与相应的理论定位孔集相对应,以便用户进行照相数据管理。

导入后的照相数据经过计算,得到基准孔的实际偏差值,并使用该偏差值补偿待加工连接孔。经过补偿后的待加工连接孔可以通过刀位文件生成模块生成实际加工孔位APT文件,并通过后置处理生成实际加工孔位数控NC代码,用于数控机床进行制孔操作。

3 结束语

针对飞机机翼装配自动制孔系统,分析了其离线编程的主要工作流程,研究了照相测量定位方法的关键技术,实现了基于照相测量定位的离线编程开发,通过对飞机产品的二次定位保证自动制孔的孔位精度。该离线编程系统利用CATIA的CAA C++模块进行开发,功能强大且效率较高,与CATIA软件结合紧密,并且遵从用户使用习惯,极大方便了用户的操作。

[1] 袁红璇.飞机结构件连接孔制造技术.航空制造技术,2007(1):96-99.

[2] 魏志刚,薛亮.飞机先进装配技术及其发展. 海军航空工程学院学报,2009,24(1):119-120.

[3] 欧阳,邹成,刘继红.面向机翼柔性制孔的多层次数控程序结构.计算机集成制造系统,2011,17(8):1806-1811.

[4] 何胜强.飞机数字化装配技术体系.航空制造技术,2010,23:32-37.

[5] 刘楚辉,姚宝国,柯映林.工业机器人切削加工离线编程研究.浙江大学学报,2010,44(3):426-439.

[6] 王云渤,张关康,冯宗律,等.飞机装配工艺学[D].西安:西北工业大学,1984.

[7] 梁岱春,张为民,隋立江. 浅析基于 CAA 的 CATIA 二次开发. 航空制造技术,2012,10:65-68.