砂带磨削在瓷自动液压砖机主活塞加工中的应用

马生钧

摘 要:介绍砂带磨削技术的概况及其特点,论述砂带磨削在自动液压砖机大直径活塞加工中的应用。

关键词:砂带磨削;自动液压砖机活塞;大直径活塞

在机械行业中,一些要求较高的轴套类零件为了保证尺寸公差,形位公差和表面粗糙度都通过在外圆和内圆磨床上用砂轮磨削来实现。而对于一些直径较大的油缸,活塞,如自动液压砖机的油缸和活塞,由于直径非常大,都在1米左右,有些超过1米,采用普通砂轮磨削就会受到加工范围和装夹定位等诸多因素的限制,砂带磨削则正好以其自身优势解决了这一难题。

1 概述

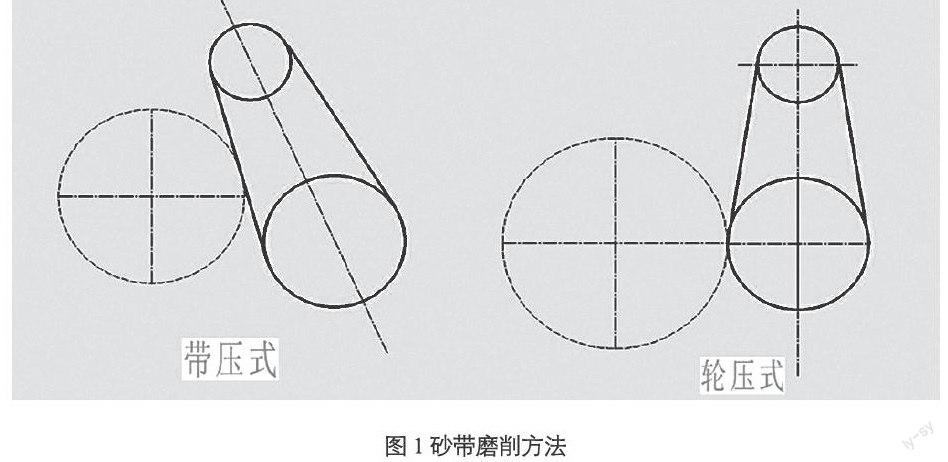

砂带磨削工艺,就是将环形砂带套在接触轮和张紧轮的外圆上,在张紧的状态下,使高速旋转的砂带表面与工件的加工表面相接触,并在一定的压力作用下,以产生的相对摩擦运动(切削运动)对工件表面进行磨削加工的一种工艺方法。砂带磨削分为轮压式和带压式两种方法,如图1所示。

对于轮压式磨削法,即接触轮施压于工件表面上,此时接触轮与工件的轴间距A=1/2(D+d)此种磨削方式由于接触压力大,单位时间内金属的去除量大,效率高,因而适用于内、外圆表面和平面的粗、精磨削。对于带压式磨削法,即用砂带施压于工件磨削表面,此时因张紧轮支架向工件方向倾斜了一个角度α,接触轮与工件轴间距互A?>1/2(D+d)。与轮压式磨削法相比,带压法的接触压力较小,单位时间内去除的金属量亦小,主要用于磨削圆弧面、圆锥面和其它异形表面,尤其以精加工抛光为主。在液压砖机大直径主活塞外圆磨削中我们采用轮压式砂带磨削。

2 砂带磨削在大直径活塞加工中的应用

2.1 压机主活塞的技术要求特点

主活塞作为自动液压砖机中的关键零件,决定着整个设备的可靠性和寿命;主活塞(如图2)和主油缸外圆和内孔的粗糙度值一般要求在Ra0.4um~Ra0.2um,活塞镀铬外圆磨削后要达到镜面效果,且对主活塞的圆柱度要求也非常高,需要达到0.025mm以内,由于直径非常大,外圆磨削在一般的外圆磨床和轧辊磨床上受到诸多限制,鉴于这种情况,我们分析了主活塞的几何尺寸要求和形位公差要求后,决定自制工艺装备在立式车床上进行工艺试验,通过在立式车床上用砂带磨削来完成。

2.2 砂带磨削自动液压砖机大直径活塞的工艺流程

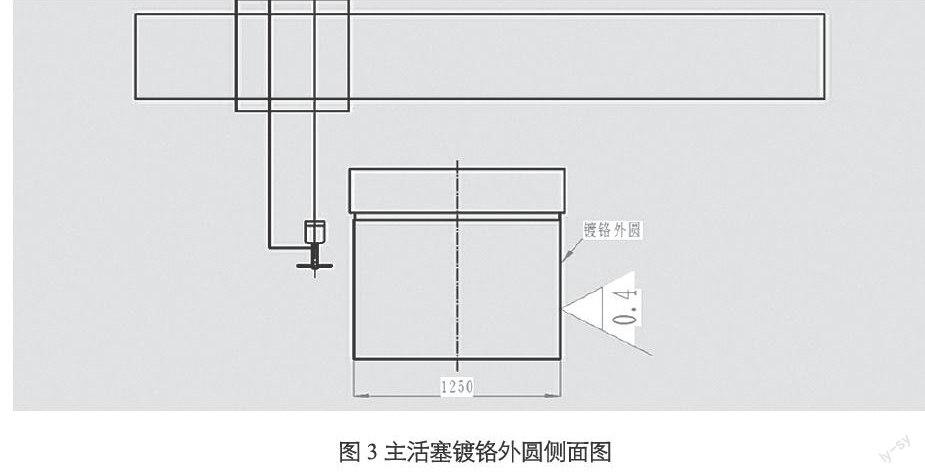

(1)考虑到主活塞镀铬后由于铬层镀厚由于铬层会出现薄厚不均,导致整个活塞的外圆呈椭圆状,而砂带抛磨由于是柔性磨削,无法改变镀铬外圆自身的形状公差,故在抛磨保证粗糙度前,我们首先需对活塞镀铬外圆的圆柱度进行加工修正改变,再用砂带抛光主活塞表面达到镜面效果,粗糙度达Ra0.4um~Ra0.2um,;鉴于以上情况,我们设计了一款专用磨头,在抛光前对主活塞镀铬外圆在双立柱立式车床上进行行外圆粗磨(如图3所示),表面粗糙度达到Ra1.6 um~Ra0.8um。这样做的目的是在砂带磨削之前得到图纸所需的圆柱度。

在用自制砂轮磨头进行磨削时,首先需要校正与镀铬基底外圆同心的校正位外圆在0.015mm以内,以保证磨后铬层均匀,且与其它相关关键密封位同心,磨头采用粒度为W80的白刚玉砂轮,直径为150,厚度B=10mm;砂轮磨头磨削时,磨头的垂直方向进给量为7~9mm/ min;立式车床的工作台转速为17 ~20 rpm /min;在经过砂轮磨头的磨削后主活塞铬层外圆的表面粗糙度达Ra1.6 um~Ra0.8um,圆柱度达到0.025mm以内;

在用自制砂轮磨头进行粗磨以后开始改用砂带磨削外圆(如图4所示),经过砂轮磨头的磨削后,主活塞镀铬外圆的圆柱度已经达到图纸要求,我们需要做的是用砂带抛光机将表面进一步提高达到镜面效果,粗糙度到Ra0.4um~Ra0.2um;

首先使用粒度为W80的砂带进行磨削,砂带磨头的进给量为15~20mm/min,工作台转速为20rpm/min;这时的表面粗糙度达到Ra0.8um左右;

然后使用粒度为W120的砂带进行磨削,砂带磨头的进给量为15~20mm/min,工作台转速为20rpm/min;这时的表面粗糙度达到Ra0.6 um~Ra0.8um;

接着使用粒度为W240的砂带进行磨削,砂带磨头的进给量为15~20mm/min,工作台转速为20rpm/min;这时的表面粗糙度达到Ra0.4 um~Ra0.6um;

最后粒度为W400的砂带进行磨削,砂带磨头的进给量为10~15mm/min,工作台转速为25rpm/min;这时的表面粗糙度达到Ra0.08 um~Ra0.4um;

经过上述加工过程,主活塞几何尺寸精度和形位公差精度完全达到图纸要求,很好的解决了主活塞的磨削问题。

3 结语

对于普通常规零件表面粗糙度较高时,我们可以用普通磨床进行加工;但是对于一些特殊的直径较大或形状不规则的零件;与一般常规的磨削加工方法相比较,砂带磨削的确是一种优质、高效、低消耗的新颖的加工方法。同时,对于大直径或内孔零件,设计制造一些结构简单、制造容易、操作方便的砂带磨削裝置,安装在通用机床上代替磨床来进行高效的磨削精加工,很好的摆脱了一般砂轮磨削机床的各种限制,达到了非常好的加工效果。

参考文献:

[1] 姚美丽.机械加工工艺编制的要点分析及其改进措施[J].汽车工艺与材料.2010(05):30-32.

[2] 程万波,王坚,王宇鹏.论机械加工工艺的节能问题[J].商业文化: 学术版.2007(08):63.

[3] 施永江.试述机械加工工艺规程的确定[J].林业机械与木工设备.2003(02):29-30.

[4] 赵丽,孙雪梅,王庆远.试述机械加工工艺规程[J].农机化研究.2002(02):174.