车身焊装夹具调整

任智才

结合作者从事汽车制造方面的实际工作经验对于白车身焊装夹具调整时的步骤及调整过程中需要注意的事项等进行了详细的阐述。

白车身作为整车内外饰件安装的载体对于整车配合质量起到了举足轻重的作用。随着用户对于车身配合质量要求的不断提升,于白车身尺寸精度的要求也越来越高。而作为从事汽车制造业的工程技术人员在解决提高白车身尺寸的之时,便不得不面对车身焊装夹具调整问题。本文结合作者从事汽车制造多年来的经验谈一下对于车身焊装夹具调整方面的一些个人心得,和大家进行下交流。

白车身焊装夹具

焊装夹具的作用。为了保证产品质量和生产率,在白车身装配焊接生产过程中采用了许多焊装夹具,它的主要功用包括以下方面。

保证和提高产品质量:在装配过程中使被装配的零件或组合件进入相互准确的位置,达到焊接结构的尺寸要求。

控制焊接变形:一个产品在自由状态下进行焊接,由于焊接时的热作用,焊接后产品一般都会发生变形。当装配和焊接超出了产品图设计尺寸和技术要求,将会影响到后面的总装工序或产品的使用性能,造成产品报废。而采用焊装夹具来进行装配和焊接,可以精确地对装配零件进行定位和牢固地夹紧固定,不仅可以保证装配零件的相对位置,而且在焊接过程中使零件的变形受到一定的限制,可以大大减少焊接变形。

提高劳动生产率:在装配定位焊时,如果不采用夹具,用手工来摆好工件的位置是十分困难的。通过使用焊接夹具能够很好的提高工作效率。满足目前汽车制造厂不断提升的线速要求。

装配焊接夹具结构

由于汽车产品的型式与种类繁多,在焊接、装配过程中使用的夹具种类和要求也不一样,因而各种夹具在构造上有着较大的差别。就是同一型号汽车产品,因生产批量和生产厂的具体生产条件不同,也有一定的差别。目前许多生产厂根据本厂产品结构特点、生产条件和实际需要来自行设计与制造焊接、装配夹具,因此汽车焊装夹具还没有统一的规格和标准化,均属于非标设计与制造的工艺装备。虽然如此,但在焊装夹具的功用、要求以及基本结构的组成部分上,均具有共性。即所有焊装夹具都需要满足限制工件自由度,保证焊接后产品尺寸,保证工件上下料顺畅,保证后续的可维护性等基本要求。因此在焊装夹具调整改进方面也是有一定的通性的。

白车身尺寸的影响因素

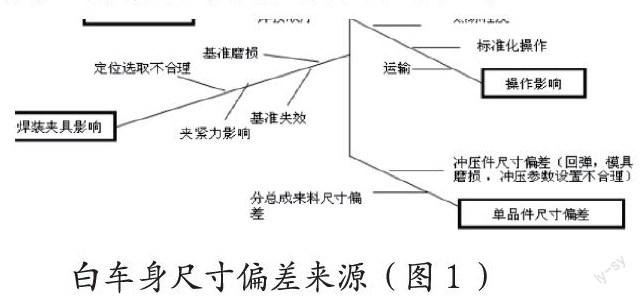

白车身尺寸稳定性的影响因素有很多。零件尺寸,焊接变形,工艺布置不合理,人员操作误差,焊装夹具定位偏差均会造成尺寸变差。使用鱼骨图表示如下:

本文中主要针对焊装夹具造成的尺寸偏差改进进行阐述。焊装夹具造成的尺寸偏差包括两种,一种是稳定的尺寸偏差即均值漂移、尺寸突变等,一种是尺寸波动较大稳定性差即6sigma过大。

焊装夹具调整

焊装夹具的调整对于从事车身制造的工程技术人员来讲是一项风险较大的工作。因此需要格外谨慎,车间内均需要有具体的流程以指导实际工作。且在调整前需要做好前期数据分析,焊装夹具定位方式分析等工作;调整后要做好充分的验证工作。下面就这几个方面进行详细的说明。

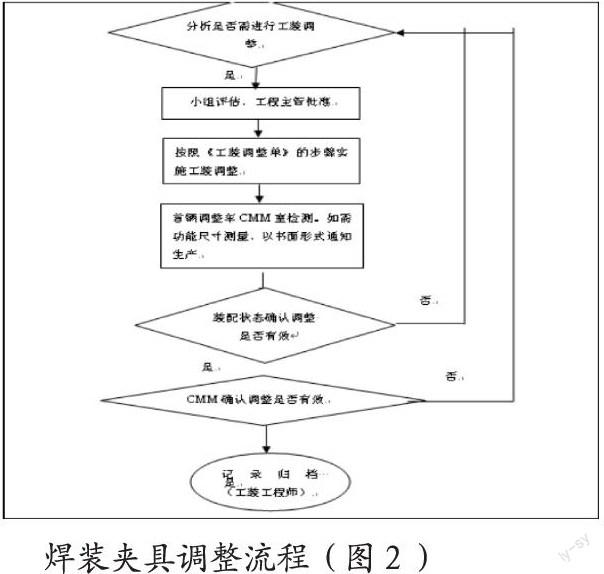

焊装夹具调整改进尺寸流程如下

确认出现问题的焊装夹具及在调整时需要注意的一些细节是对于焊装夹具是否能够被正确调整改进的重点。由于焊装夹具定位,及车身结构的复杂性焊装夹具调整后的验证工作也是不可或缺的重要一环。

调整前的准备工作:

确认偏差来源是否是焊装夹具定位偏差。首先要明确出现偏差的测点所在工件在焊装夹具中的定位元素,确认定位元素的尺寸状态。并就偏差尺寸和工件的定位元素尺寸进行系统的数据相关性分析。以确认偏差的尺寸和焊装夹具的定位PLP点之间是否具有较高的相关性。

举例如下:

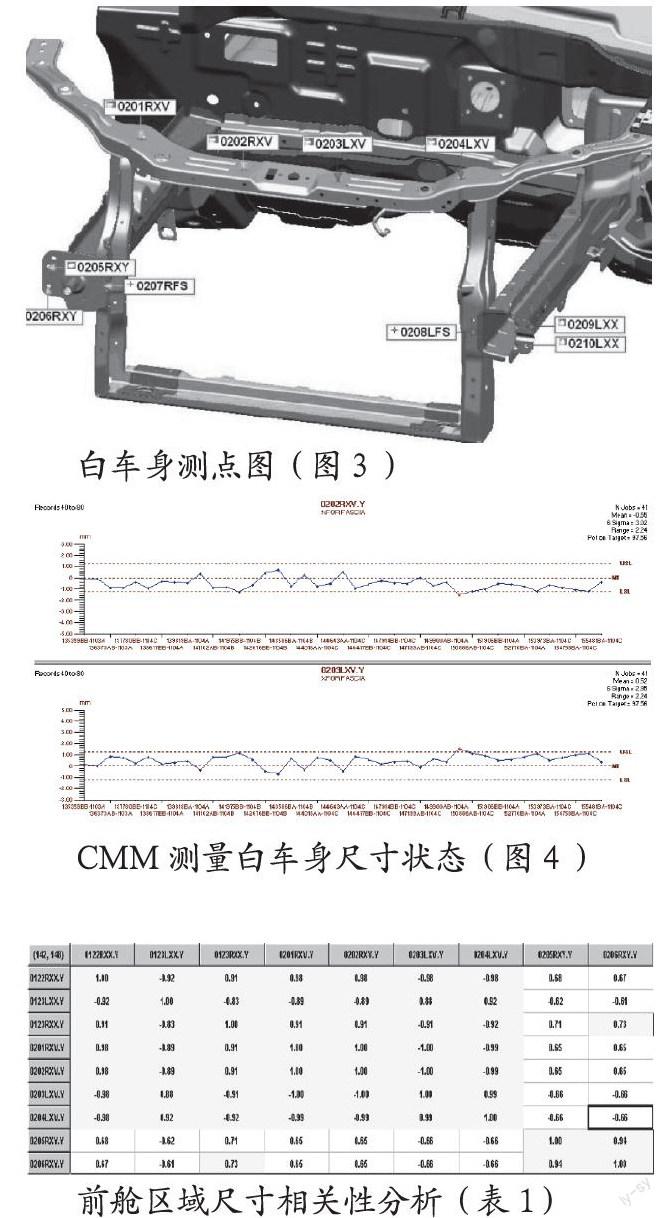

CMM测量数据显示0203/0202测点出现数据偏差。数据状态如图所示:

测点0203/0202所在工件的主定位孔为0123/0122。测点0205/0206为单独零件焊接。通过对表1的数据相关性分析可以看出测点0203/0202和定位孔测点0123/0122具有较强的相关性;测点0205/0206和上述测点的相关性较弱。通过此分析可以得出偏差产生的原因为测点0203/0202所在工件的定位偏差,和前舱其他区域关系不大。在进行改进时便可以将重点放在此工件的焊装夹具定位上面。

确认偏差出现的工位。装夹具在设计阶段一般来讲是遵照基准统一原则来进行设计的。因此同一个基准点可能会在不同的焊装夹具上面进行使用。因此同一个点的尺寸偏差可能是其中一个或几个工位的焊装夹具定位偏差造成的,因此需要在焊装夹具调整前确认是哪一个工位造成的偏差。通常所运用的方法是将各个工位分总成进行CMM测量,即一个工位完成后便进行CMM尺寸测量以便于确认偏差出现的工位。当然了对于比较简单的尺寸偏差工位锁定,若工程技术人员经验丰富,对于焊装夹具的了解足够的话也是可以通过自己的判断来锁定造成影响的工位。例如某车型前舱区域的定位方式分析:在前舱区域前纵梁的定位基准便在不同的几个工位上面进行使用。如下图所示纵梁上的定位孔在前舱焊接的工位均是作为主基准定位的,若对此了解不清楚便会造成问题分析解决过程中的偏差。

调整过程:在进行调整时首先要确认零部件和焊装夹具之间的定位状态。

焊装夹具定位销和工件定位孔之间的配合状态。定位销是否磨损,定位销和工件定位孔是否配合存在不可接受间隙,工件定位孔是否存在冲压毛刺等。

基准面和工件的贴合状态。车身焊接件大多是薄板件,且存在较为复杂的冲压型面。因此焊装夹具定位基准和焊接件的钣金贴合状态尤为重要,主要包括以下方面:工装定位基准面是否存在磨损;工件在自由状态下和焊装夹具的定位基准面是否贴合满足要求;焊装夹具定位基准所在的支架强度是否满足要求等。

焊接工装夹紧工件的过程。焊装夹具对于工件的夹紧状态是保证工件是否能够很好的被限制其自由度的重要一环。需要注意的包括以下几个方面:夹具夹紧的顺序是否合理;夹具加紧过程中工件是否存在变形;夹具夹紧后工件和定位基准是否完全贴合。一般来讲工件的夹紧顺序应该按照主基准点-辅助基准点的顺序依次夹紧。

焊装夹具调整

在以上各个方面均进行确认后便需要开始实施调整,调整过程需要按照先基准面,后夹紧面的顺序进行调整。调整时需要注意紧固定位基准及夹紧面螺栓时几个紧固点均匀受力避免紧固点受力不均匀造成的调整偏差。

调整后状态的确认

可以通过调整前后在工件上划线的方式确认调整是否有效,对于较为复杂的调整也可以通过使用移动式测量设备(ROMER、FRAO)进行调整前后的测量对比来确认调整是否有效。或通过CMM对于调整后的总成进行测量来确认调整效果。

焊装夹具调整的常用方法

研磨由于焊装夹具在设计使用过程中造成的偏差会出现定位基准和工件贴合不良造成尺寸偏差的情况,此时便需要对定位基准进行研磨。通常使用涂料涂在基准表面然后在合适的夹紧力的作用下使工件夹紧,然后逐步研磨干涉点直至定位基准和工件贴合良好。

补焊有些整车厂使用的焊装夹具采用no shim的理念,发现定位基准面和工件不贴合的情况只能通过在定位基准上面补焊来最终达到基准和工件贴合良好的效果。

垫片调整对于有基准调整垫片的结构便可以通过增加、取消垫片的方式来进行调整,相对来讲这种调整较上两种方法要易操作的多。

焊装夹具的调整确认工作是作为整车厂的工程技术人员必须掌握的一项技能。但由于车身焊装夹具、车身工艺的复杂性,决定了若要准确的确认焊装夹具偏差,并能够正确的改进需要工程技术人员具有较高的实际操作能力和丰富的现场经验。有时一个问题的解决由于考虑不全面会造成其他问题产生。因此对于焊装夹具的调整需要格外的谨慎。并且对于焊装夹具的日常管理也要更加的全面。通过日常的保养检查避免焊装夹具的频繁调整应该成为负责白车身制造的工程技术人员追求的方向。

(作者单位:上海通用东岳汽车有限公司)