分段崩矿阶段空场嗣后充填采矿法采场结构参数的数值模拟研究

仵锋锋

(长沙矿山研究院有限责任公司, 湖南长沙 410012)

分段崩矿阶段空场嗣后充填采矿法采场结构参数的数值模拟研究

仵锋锋

(长沙矿山研究院有限责任公司, 湖南长沙 410012)

采场结构参数的优化对提高矿山生产效率、降低生产成本和保证矿山生产安全起着重要的作用。根据某矿山开采技术条件,针对采矿方法的采场结构参数,采用FLAC数值模拟软件模拟了不同采场跨度条件下的最大拉应力、竖直位移、塑性破坏区范围的大小,确定采场跨度最优为10 m,为矿山的安全高效生产提供依据。

采场结构;数值模拟;FLAC;采场跨度

0 前 言

江苏某矿山原采用上向点柱分层充填采矿法开采,不但留有顶底柱,还留有间柱及点柱,矿山总损失率一般为20%左右。在资源日益稀缺的条件下,有必要对采矿技术进行改造,达到提高矿石回采率和改善井下作业条件的目的。通过研究,采用分段崩矿阶段空场嗣后充填采矿法作为该类矿体开采方案[1]。

采用分段崩矿阶段空场嗣后充填采矿法时,因为先是采用空场法回采,嗣后才进行充填,在回采结束至充填体养护达到受力要求之前,采场的稳定性至关重要,因此选取合理的采场结构参数非常关键,它不仅仅影响到矿山的生产安全,而且也会对矿山的技术经济指标有着重要的影响[2-5]。

本文采用FLAC有限差分软件[6-8],选取合理的边界条件进行不同采场结构参数下的最大拉应力、最大竖直位移和塑性变形的数值计算,根据计算结果,确定合理的采场结构参数,为矿山的安全和高效生产提供理论依据。

1 数值方案

根据矿体赋存特点,采场垂直矿体走向布置,采场的长度为矿体的厚度,最大50 m,一般为10~47 m,采场宽度根据矿体的稳固性而定,可取10~20 m,采场高度为阶段高度,一般为50 m。

按照上述采场划分情况,设计6个数值模型进行不同采场结构参数下采场回采过程中的稳定性情况模拟。数值模型如下:

(1)模型Ⅰ——采场规格(长×宽):30 m×10 m,顶板暴露面积300 m2;

(2)模型Ⅱ——采场规格(长×宽):40 m×10 m,顶板暴露面积400 m2;

(3)模型Ⅲ——采场规格(长×宽):50 m×10 m,顶板暴露面积500 m2;

(4)模型Ⅳ——采场规格(长×宽):30 m×15 m,顶板暴露面积450 m2;

(5)模型Ⅴ——采场规格(长×宽):40 m×15 m,顶板暴露面积600 m2;

(6)模型Ⅵ——采场规格(长×宽):50 m×15 m,顶板暴露面积750 m2。

2 数值模型及岩体力学参数

进行数值模拟,必须建立相应的三维数值模型,数值模型的计算范围必须足够大,同时还要考虑到计算时间、计算机性能和模拟效果,本次模拟选取模型尺寸为500m×120m×600m。三维数值模型如图1所示。

图1 数值模型图

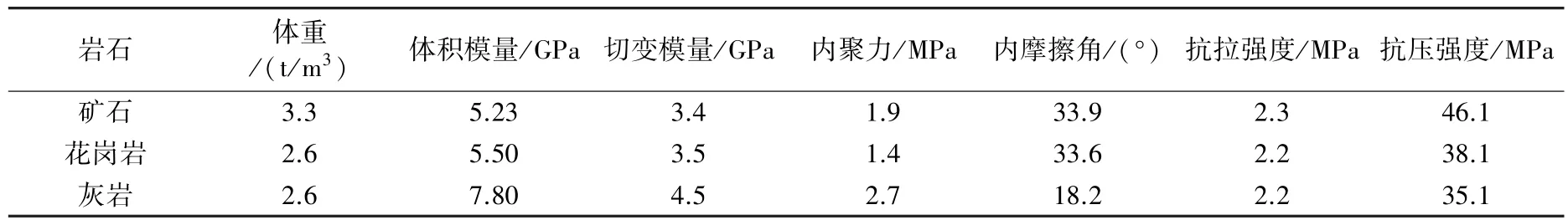

岩体力学参数是进行数值模拟计算的基础数据。矿山岩体力学参数详见表1。

表1 岩体力学参数

3 模拟结果的分析

3.1 顶板最大拉应力

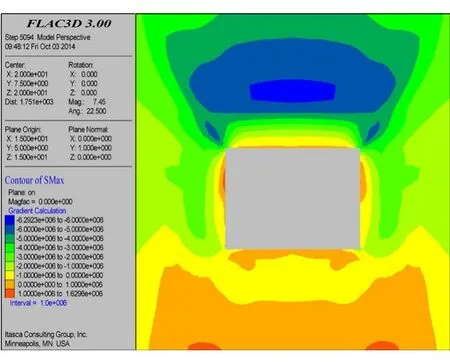

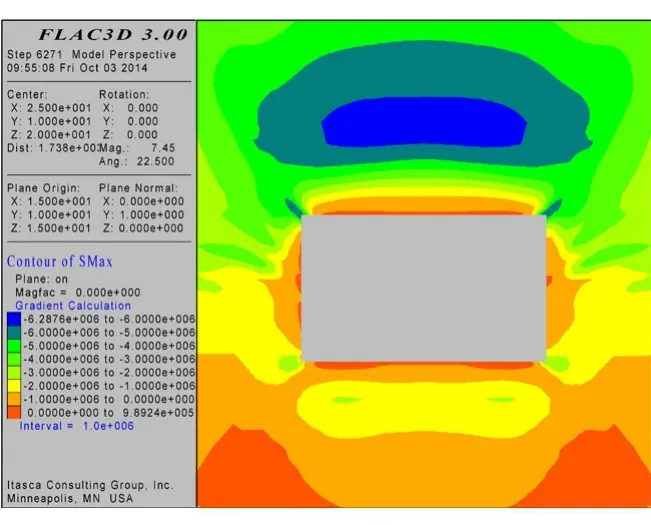

根据FLAC数值模拟计算结果,数值模型Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ的顶板最大拉应力如图2~图7所示。

图2 模型Ⅰ顶板最大拉应力

图3 模型Ⅱ顶板最大拉应力

图4 模型Ⅲ顶板最大拉应力

通过采场顶板最大拉应力的数值模拟,采用分段崩矿阶段空场嗣后充填采矿法进行开采模拟时,应力在采场顶板中部和端部靠近采场顶板处集中现象比较明显。当采场宽度为10 m时,模型Ⅰ、模型Ⅱ、模型Ⅲ中采场顶板中部和端部靠近采场顶板处最大拉应力在1.1~2.2 MPa范围;当采场宽度为15 m时,模型Ⅳ、模型Ⅴ、模型Ⅵ中采场顶板中部和端部靠近采场顶板处最大拉应力在1.1~2.3 MPa范围。

图5 模型Ⅳ顶板最大拉应力

图6 模型Ⅴ顶板最大拉应力

图7 模型Ⅵ顶板最大拉应力

3.2 顶板竖直位移

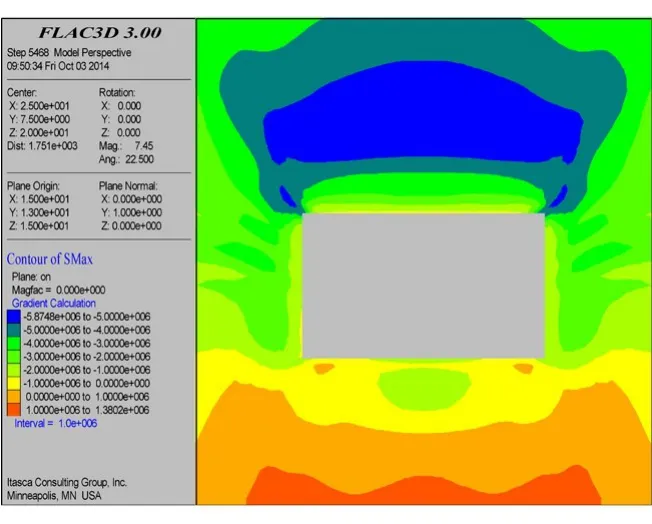

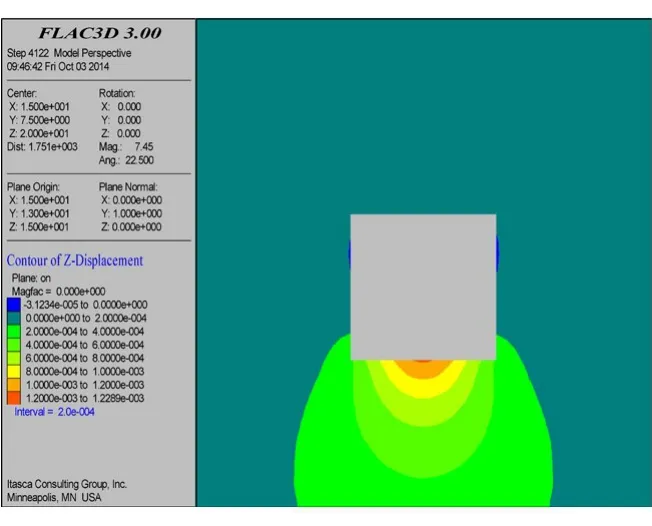

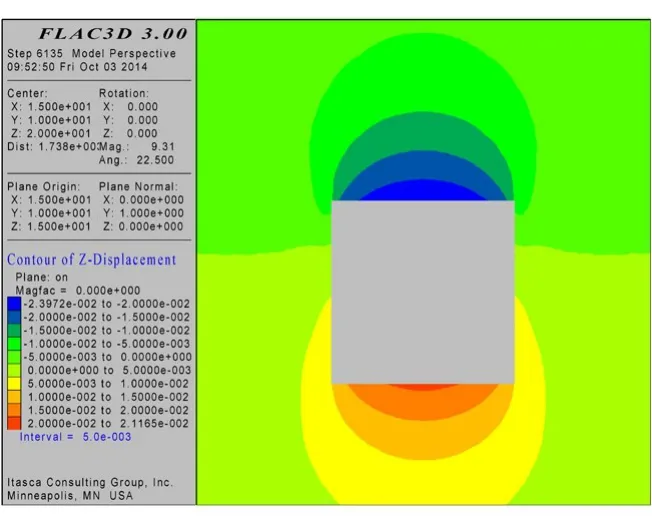

根据FLAC数值模拟计算结果,数值模型Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ顶板竖直位移见图8~图13。

图8 模型Ⅰ竖直位移

图9 模型Ⅱ竖直位移

图10 模型Ⅲ竖直位移

图11 模型Ⅳ竖直位移

通过采场顶板竖直位移模拟,分段崩矿阶段空场嗣后充填采矿法进行开采模拟时,随着采场跨度的增加,采场竖直位移逐渐增加,采场顶板中部和端部靠近采场顶板处垂向位移量最大。当采场宽度为10 m时,模型Ⅰ、模型Ⅱ、模型Ⅲ中采场顶板中部和端部靠近采场顶板处竖直位移均为0~1.1 cm,位移量小;当采场宽度为15 m时,模型Ⅳ、模型Ⅴ、模型Ⅵ中采场顶板中部和端部靠近采场顶板处垂向位移为2.1~4 cm,位移量大。

图12 模型Ⅴ竖直位移

图13 模型Ⅵ竖直位移

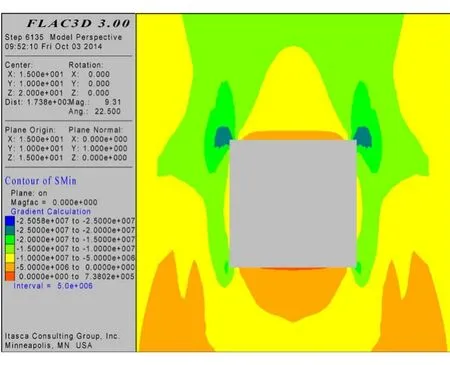

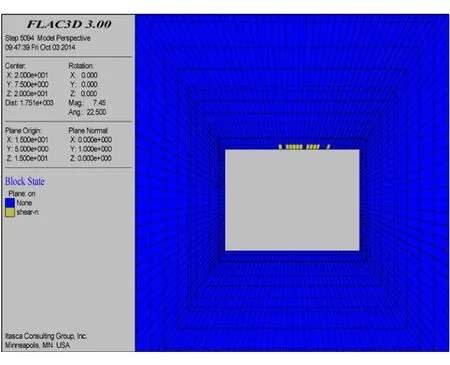

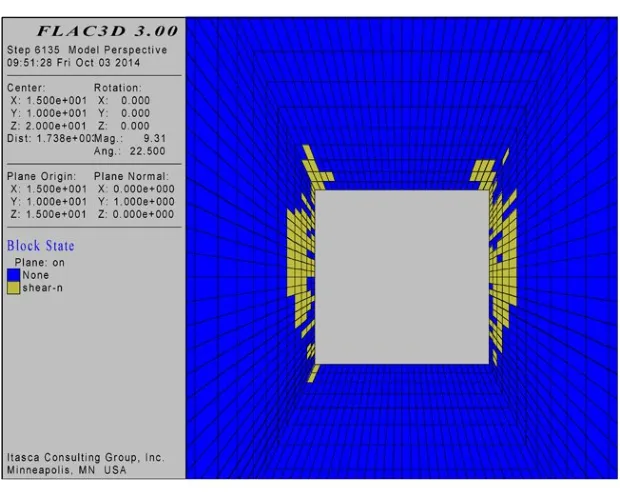

3.3 塑性破坏区

根据FLAC数值模拟计算结果,数值模型Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ塑性破坏区分布分别见图14~图19。

图14 模型Ⅰ塑性破坏区

通过对顶板塑性破坏区的数值模拟,分段崩矿阶段空场嗣后充填采矿法进行开采模拟时,随着采场跨度的增加,采场塑性区范围逐渐增加,以剪破坏为主,主要分布在采场顶板中部和端部靠近采场顶板处。当采场宽度为10 m时,模型Ⅰ、模型Ⅱ、模型Ⅲ中采场范围塑性区存在较少,采场发生破坏范围明显小;当采场宽度为15 m时,模型Ⅳ、模型Ⅴ、模型Ⅵ中采场范围塑性区分布较多,范围大,主要集中在采场端部靠近顶部范围,采场发生了较大破坏。

图15 模型Ⅱ塑性破坏区

图16 模型Ⅲ塑性破坏区

图17 模型Ⅳ塑性破坏区

图18 模型Ⅴ塑性破坏区

4 结 论

通过以上数值模拟,对比分析各方案模型模拟计算结果,可以得到以下结论:

(1)矿体的开采使得应力重分布,开采区的应力发生了释放转移,在采场顶板局部产生了应力集中,将引起采场顶板的破坏;

图19 模型Ⅵ塑性破坏区

(2)通过数值模拟,发现采场的应力集中区主要分布在采场顶部和端部靠近顶部范围,且随着采场宽度的增加,拉应力的增加不是很明显,但是竖直位移和采场塑性区范围显著增加,采场宽度为10 m时,塑性区范围明显少于采场宽度15 m时,稳定性也相对较好;

(3)通过上述分析,采用分段崩矿阶段空场嗣后充填采矿法开采的采场宽度宜采用10 m,采场长度取矿体的厚度。

[1]《采矿设计手册》编写委员会.采矿设计手册[M].北京:中国建筑工业出版社,1989:1145.

[2]阳国盛,胡训华.分段凿岩阶段空场嗣后干式充填采矿法在黄沙坪矿的应用[J].湖南有色金属,2008,24(6):1-5.

[3]韦华南,古德生.某矿分段凿岩阶段矿房嗣后联合充填采矿法试验研[J].黄金,2010,31(6):23-28.

[4]孟中华,王聚永.分段凿岩阶段矿房法在锡铁山铅锌矿的应用和改进[J].采矿技术,2006(3):234-236.

[5]洪增友.分段凿岩阶段矿房法爆破工艺的实践[J].矿业研究与开发,2000(5):45-47.

[6]刘 波,韩彦辉.FLAC原理、实例与应用指南[M].北京:人民交通出版社,2006.

[7]吴贤振,饶运章.FLAC3D软件在优化深部高硫高品位矿体采场结构参数中的运用[J].有色金属(矿山部分),2004(6):13-15.

[8]韦敏康,周祥云.基于FLAC3D的铜坑矿采场结构参数优化[J].采矿技术,2012,12(5):4-6.

2015-06-01)

仵锋锋(1982-),男,甘肃庆阳人,采矿工程师,硕士,主要从事金属矿山开采技术的研究工作,Email: 359661423@qq.com。