多级齿轮传动系统关键参数对响应的影响分析*

胡 鹏, 王奇斌, 张义民

(东北大学机械工程与自动化学院 沈阳,110819)

多级齿轮传动系统关键参数对响应的影响分析*

胡 鹏, 王奇斌, 张义民

(东北大学机械工程与自动化学院 沈阳,110819)

为了研究数控刀架中动力齿轮传动系统运行的平稳状况,建立了考虑时变刚度、齿侧间隙的多级齿轮系统非线性动力学模型,并对方程组进行无量纲化处理。对时变啮合刚度进行了较精确的求解,并考虑了变位系数对刚度值的影响。将齿侧间隙引起的分段位移函数等效简化成一个含双曲正切的表达式,避免了迭代过程中的判断问题。采用4阶Runge-Kutta法对方程进行Matlab编程求解,分析了刚度展开项波动幅值、载荷力矩以及侧隙对响应的影响。通过分析可知:较小的刚度展开项波动幅值对系统的平稳性有利;重载下的系统发生跳跃现象的临界转速变大,而工作转速通常低于临界转速,从而提高了运转的平稳性;侧隙较小时易产生双边冲击,产生较大噪音。

时变刚度; 齿侧间隙; 非线性模型; 多级齿轮; 跳跃现象

引 言

齿轮传动系统结构紧凑,传动效率高,被广泛应用于工业机械领域,如汽车变速箱、飞机发动机以及精密数控加工机床。保证传动平稳性,降低运行过程中的噪音,一直是国内外学者研究重点。对于单齿对啮合系统,Li等[1]提出了一个考虑摩擦的单齿对啮合模型,采用数值方法对系统动力学特性进行仿真,分析了工作状况、表面粗糙度和润滑条件对系统的影响。文献[2-3]研究了存在摩擦、间隙及时变刚度等因素的齿轮非线性动力学模型,采用数值法对响应进行了分析。王彦刚等[4]借鉴混沌振子检测理论中根据系统相轨变化检测信号的原理,分析了单齿故障冲击信号出现的成因及其出现故障后非线性特性的变化。在单齿轮副的研究基础上,李发家等[5]研究了行星齿轮传动系统的非线性动力学模型,采用数值法求解,绘制出相图及频谱图,并得到齿根应力的动载荷应变图。多级齿轮由于影响因素较多,研究相对受限,文献[6-8]以二级齿轮传动系统为模型,采用谐波平衡法对模型进行求解,并与数值解法进行了比较,分析了系统主要参数对动力学特性的影响。Lin等[9]研究了时变刚度非线性的二级惰轮系统动力学特性,对刚度波动项、啮合频率及啮合相位的影响做了全面的分析。Liu[10]给出了多级齿轮系统的多个模型,通过解析法及有限元法对每个模型进行相应的求解,研究了不同转速下的动态传递误差的均方根值,并对跳跃现象的产生进行了说明。

笔者以数控刀架中二级齿轮传动为模型,考虑系统存在的静态传递误差、时变刚度和齿侧间隙,同时对非线性分段函数进行等效转化,采用4阶变步长Runge-Kutta法对扭振模型进行动力学求解。考虑模型中刚度、侧隙、外载荷的变化,求出相应值下的动力学响应的均方根值(root-mean-square,简称RMS)及均值,分析得到有利于系统工作的参数值,为工程应用中的系统改进提供必要的理论依据。

1 惰轮系统的动力学模型

1.1 物理模型的建立

二级齿轮传动包括中间轴传动(4个齿轮)和惰轮传动(3个齿轮)两种情况。笔者研究惰轮传动情形,为了便于动力学分析,给定以下假设:a.支撑轴和轴承均为刚体,即在任何方向上均无变形,保证齿轮只做扭转运动;b.齿轮与轴刚性连接,且齿轮坯是刚性的,只有齿在啮合方向上产生变形,用啮合刚度表示;c.齿轮的啮合阻尼值假定为常数,且不受侧隙引起的非线性影响。

基于以上假设,惰轮系统的动力学模型如图1所示。

图1 惰轮系统的动力学模型Fig.1 Dynamic model of idler gearsets

图1中,T1和T2分别为激振扭矩和负载扭矩,每个齿轮的转动惯量为Ji,基圆半径为Rbi,θi(i=1~4)为齿轮的旋转角度。第i个齿轮的旋转角度θi为Ωit,其中Ωi为齿轮的转速(rad/s)。kg1(t)和kg2(t)分别为一级和二级传动的时变啮合刚度,对应的阻尼值为Cg1和Cg2,且啮合刚度和阻尼作用在啮合线方向上。位移激励e1(t)和e2(t)为各级传动的静态传递误差。同一级传动类似,齿轮侧隙引起的非线性以分段线性的“死区”类型函数g1(t)和g2(t)来表示,侧隙大小分别为2b1和2b2。

1.2 动力学方程的给定与无量纲化

基于上述假设前提和图1的动力学模型,得到具有时变啮合刚度、传动误差和侧隙的微分方程,并采用相对位移作为响应量

(1)

其中:q1(t)和q2(t)为动态传递误差和静态传递误差的差值。

q1(t)和q2(t)表示如下

g1(t)和g2(t)为侧隙引起的分段函数,定义如下

对方程组(1)进行无量纲化处理

其中:k1m和k2m为啮合刚度的均值部分。

进一步,假定无量纲时间变量τ=ωct,其中ωc为特征频率(可以取Ω11),然后令ωij=Ωij/ωc(i,j=1,2),pi(t)=qi(t)/bc,εi(t)=ei(t)/bc,di=bi/bc(i=1,2),其中bc为特征长度(取半侧隙长度b1),则转换后的无量纲方程组表示如下

(2)

其中:

2 动力学模型中的参数分析

2.1 侧隙引起的分段函数

函数Gi(τ)表示了啮合过程中可能出现的3种啮合状态:a.pi(τ)>di,齿对正面啮合,即无冲击啮合;b.|pi(τ)|≤di,脱齿,即产生单边冲击;c.pi(τ)<-di,齿对背面接触,即产生双边冲击。假定模型中的半齿侧间隙b1=b2,即d1=d2=1,则其3种啮合状态的示意图如图2所示。

图2 齿轮啮合状态示意图Fig.2 The diagram of gear meshing state

上述分段函数在数值计算过程中存在条件判断,为了简化计算,可以用文献[11]中的双曲正切函数近似代替

其中:f(pi±1)为双曲正切函数f(x)=xtanh(σx)。

近似精度主要取决于正则化因子σ的取值,当σ取较小值时可以减少计算时间和提高仿真结果的收敛性;当σ取较大值时与原非线性函数能更好的逼近;当σ非常大时(例如106),逼近结果在一些文献中体现非常好,但其对响应的巨大影响会引起数值的不稳定,尤其是本研究中的强非线性函数。图3为对σ取不同值进行仿真的结果,取σ=200拟合精度较高。

图3 分段线性函数的近似平滑曲线Fig.3 The approximate curve of piecewise linear function

图4 轮齿变形的计算模型Fig.4 The computational model of the gear deformation

2.2 时变啮合刚度

轮齿可简化为由弹性基体固支的非均匀悬臂梁,如图4所示,其等效长度为Le,即基点M到顶圆的距离。设微元i的厚度为δi,长度取两侧齿厚的均值(hi+hi+1)/2,Lij为微元i与载荷作用点j之间在x轴方向上的距离,βj为Wj和y轴的夹角。通过建立齿轮的精确齿廓,考虑变位系数的影响,结合文献[12]计算齿对的啮合刚度。

给定惰轮系统的齿轮基本参数,如表1所示。

表1 齿轮传动系统的基本参数

给出基于文献[12]的不同变位系数情况下刚度的Matlab计算结果,如图5所示。变位系数分别取χ1=χ2=χ3=0和χ1=χ3=0.504 7,χ2=0。两种情况下计算结果与威伯-班纳斯切克的国际标准化组织(internationalorganizationforstandardization,简称ISO)公式求解相近。

图5 变位系数对啮合刚度的影响Fig.5 Effect of the modification coefficient on mesh stiffness

图6 等效周期变化的啮合刚度Fig.6 Equivalent periodic changed mesh stiffness

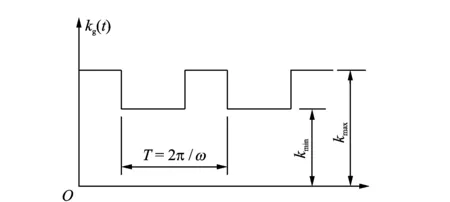

时变啮合刚度主要是由于啮合过程中出现单双齿交替啮合(重合度1<ε<2)产生的,为了简化计算,可以将啮合刚度等效为如图6所示的矩形波形式。

进一步将啮合刚度以啮合频率进行傅里叶级数展开,得到

其中:i=1,2。

参数Ωm为齿轮副的啮合基率

Ωm=2πn1z1/60

2.3 齿廓综合误差与侧隙

齿廓综合误差的定义为实际齿廓沿法向偏离理论渐开线齿廓的距离,主要是在加工和安装过程中造成的。在动力学模型中将齿廓综合误差看作周期性的位移激励,以啮合频率作为基频将其进行傅里叶级数展开,保留1阶项,得到如下结果

其中:i=1,2;Ωe为啮合频率,且Ωe=Ωm;e0为常数项;Aie为1阶谐波幅值;φ为相位角。

对于造成系统强非线性的齿侧间隙2b值的大小主要取决于齿轮的精度等级。

3 动力学模型的数值分析

齿轮的基本参数见表1,驱动力矩为35 Nm,负载力矩为35 Nm;啮合刚度的均值k1m和k2m分别为1.879×108N/m和1.863×108N/m;齿侧间隙值b1=b2=50 μm;令e0的值为0,A1e=10 μm,A2e=12 μm。采用4阶变步长Runge-Kutta法进行动力学数值求解,分析响应的无量纲均方根值RMS(减去均值后)与均值在不同参数值下随转速变化的波动趋势。

3.1 啮合刚度对响应的影响

对啮合刚度进行傅里叶级数展开时,保留的啮合刚度项R较大时,其响应结果中会出现超谐波共振;而当R=1,响应结果中不会出现此现象。取Λ为无量纲啮合频率,ωn1和ωn2为无量纲固有频率,图7中在Λ=1/3ωn1=0.271和Λ=1/2ωn1=0.407处出现了超谐波共振。当啮合频率值Λ=0.47和Λ=0.68时,系统无量纲响应的RMS幅值出现跳跃现象。

图7 刚度项R=1和R=3时无量纲响应的RMS值(减去均值)Fig.7 While R=1 and R=3, the RMS of dimensionless response(minus average)

图8给出了响应p1(τ)和p2(τ)的均值,可以看到当R取1和3时,对响应均值无影响,两齿对的均值基本重合。图8中的直线部分表示啮合过程中随着啮合频率的增大均值不变,即当Λ<0.47时,没有发生脱齿现象。当Λ>0.47时,p1m和p2m发生明显的波动,这是由于在啮合过程中出现了脱齿现象,产生单边冲击。结合图7中的RMS值可以看出,由于波动幅值小于齿侧间隙,啮合过程中没有出现双边冲击。

图9 刚度1阶谐波分量对无量纲响应RMS值的影响Fig.9 Influence of the harmonic stiffness on RMS of dimensionless response

图10 扭矩对无量纲响应RMS值的影响Fig.10 Influence of torques on RMS of dimensionless response

3.2 力矩对响应的影响

当刚度展开项取R=3,扭矩T1分别取35,60,100 Nm时,由图10可知,随着载荷的增大,系统仍无法避免脱齿现象的发生。均方根值p1rms和p2rms的曲线形状依旧相同,但整体的幅值随载荷的增大而增大。系统因单边冲击而发生跳跃现象的啮合频率点逐渐增大,即发生跳跃的转速增大,没有发生双边冲击。当T1取不同值时,跳跃产生的啮合频率分别为Λ=0.47,Λ=0.54,Λ=0.6,对应的齿轮的转速分别为11 860,13 626和15 140 r/min。设计过程中要避免在工作转速下产生跳跃现象,因为这会降低系统的运作平稳性。

3.3 齿侧间隙对响应的影响

图11 侧隙大小对无量纲响应RMS值的影响Fig.11 Influence of the backlash value on the RMS of dimensionless response

图12 侧隙大小对无量纲响应均值的影响Fig.12 Influence of the backlash value on the mean value of dimensionless response

4 结 论

1) 由于工作转速通常低于10 kr/min,所以系统参数在工作转速范围内不会产生双边冲击现象。

2) 啮合刚度项保留阶数较多时,啮合过程中会出现超谐波共振,同时响应的振动幅值随啮合刚度展开项幅值增大而增大。

3) 当扭矩T1取值逐渐增大时,系统发生跳跃的啮合频率点也逐渐增大,分别为0.47,0.54,0.6,即在重载下系统发生跳跃的临界转速变大。由于工作转速低于临界转速,这可以保证运转的平稳性。

4) 取较小的齿侧间隙会增加系统产生双边冲击的几率,而双边冲击会使系统运转平稳性下降,同时还会产生噪音,设计过程中在保证齿轮精度的同时要合理选取齿侧间隙。

[1] Li Sheng, Kahraman A. A tribo-dynamic model of a spur gear pair[J]. Journal of Sound and Vibration, 2013, 332(20): 4963-4978.

[2] 陈思雨,唐进元.间隙对含摩擦和时变刚度的齿轮系统动力学响应的影响[J].机械工程学报,2009,45(8): 119-124.

Chen Siyu, Tang Jinyuan. Effect of backlash on dynamics of spur gear system with friction and time-varying stiffness [J]. Chinese Journal of Mechanical Engineering, 2009, 45(8): 119-224. (in Chinese)

[3] 王三民,沈允文,董海军.含摩擦和间隙直齿轮副的混沌与分叉研究[J].机械工程学报,2002,38(9):8-11.

Wang Sanmin, Shen Yunwen, Dong Haijun. Chaos and bifurcation analysis of a spur gear pair with combined friction and clearance[J]. Chinese Journal of Mechanical Engineering,2002,38(9):8-11.(in Chinese)

[4] 王彦刚,郑海起,杨通强,等.非线性齿轮系统单齿故障动力学特性[J].振动、测试与诊断,2010,30(6):654-656.

Wang Yangang, Zheng Haiqi, Yang Tongqiang, et al. Nonlinear dynamic characteristics of gear system with single-tooth fault[J]. Journal of Vibration, Measurement & Diagnosis, 2010, 30(6):654-656. (in Chinese)

[5] 李发家,朱如鹏,鲍和云,等.行星齿轮系动力学特性分析及试验研究[J].南京航空航天大学学报, 2012, 44(4): 511-519.

Li Fajia, Zhu Rupeng, Bao Heyun, et al. Dynamics characteristic and experiment research on planetrary gear system[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2012, 44(4):511-519. (in Chinese)

[6] Al-shyyab A, Kahraman A. Non-linear dynamic analysis of a multi-mesh harmonic balance method: period-one motions [J]. Journal of Sound and Vibration, 2005, 284(1): 151-172.

[7] Al-shyyab A, Kahraman A. Non-linear dynamic analysis of a multi-mesh harmonic balance method: sub-harmonic motions[J]. Journal of Sound and Vibration, 2005, 284(2): 417-451.

[8] Ma Qinglong, Kahraman A. Period-one motions of a mechanical oscillator with periodically time-varying, piecewise-nonlinear stiffness [J]. Journal of Sound and Vibration, 2005, 284(4): 893-914.

[9] Lin Jian, Parker R G. Mesh stiffness variation instabilities in two-stage gear systems [J]. Journal of Vibration and Acoustics, 2002, 124(1):68-76.

[10]Liu Gang. Nonlinear dynamic of multi-mesh gear systems [D]. Kolumb City: The Ohio State University, 2007.

[11]Kim T C, Rook T E, Singh R. Effect of smoothing functions on the frequency response of an oscillator with clearance non-linearity [J]. Journal of Sound and Vibration, 2003, 263(3): 665-678.

[12]Cornell R W. Compliance and stress sensitivity of spur gear teeth [J]. Journal of Mechanical Design, 1981, 103(4): 447-452.

10.16450/j.cnki.issn.1004-6801.2015.03.011

*国家自然科学基金资助项目(51135003,U1234208);长江学者和创新团队发展计划资助项目(IRT0816);“高档数控机床与基础制造装备”科技重大专项课题资助项目(2013ZX04011011)

2013-12-13;

2014-04-08

TH132.41

胡鹏,男,1986年7月生,博士研究生。主要研究方向为机械系统动力学与可靠性设计。曾发表《基于随机摄动法的齿轮系统动态响应及灵敏度分析》(《东北大学学报》2014年第35卷第2期)等论文。

E-mail:penghu112800@163.com