复合材料T型接头损伤监测的概率成像方法*

刘 彬, 邱 雷, 袁慎芳, 邵会学, 张 华

(1.南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

(2.空军勤务学院航空军交运输指挥系 徐州,221006)

复合材料T型接头损伤监测的概率成像方法*

刘 彬1,2, 邱 雷1, 袁慎芳1, 邵会学1, 张 华1

(1.南京航空航天大学机械结构力学及控制国家重点实验室 南京,210016)

(2.空军勤务学院航空军交运输指挥系 徐州,221006)

T型接头是复合材料典型的结构形式和重要的损伤监测部位,但其存在变厚度、内填充以及材料各向异性等复杂结构特性,导致依赖于信号传播速度的延迟-累加等基于压电传感器阵列和Lamb波的结构健康监测成像方法难以实现其损伤的准确监测。针对此问题,研究了一种与信号传播速度无关的损伤概率成像方法。该方法利用压电激励-传感网络通道的损伤因子,通过椭圆轨迹法确定各通道损伤因子的有效影响区域,然后对各通道损伤因子的椭圆影响区域合成进行成像,实现了复合材料T型接头损伤的准确监测,并使用超声C扫描进行了验证。实验结果表明,利用损伤因子可以在线监测复合材料T型接头的健康状态并实现损伤预警,在此基础上利用损伤概率成像方法可以实现损伤位置的判别。

复合材料; T型接头; 结构健康监测; 损伤因子; 概率成像

引 言

随着复合材料在航空结构中的广泛应用[1],复合材料接头已经成为复合材料航空结构中的主要部件之一[2]。相对于复合材料壁板结构,复合材料接头部件更容易遭受应力集中、疲劳载荷等的影响。此外,复合材料自身的各向异性特点,也造成复合材料接头损伤形式更加复杂。因此,研究复合材料接头结构健康监测方法,对于复合材料结构的安全运行具有非常重要的意义[3]。

复合材料接头结构形式复杂多样,T型接头是最典型的结构形式[4]。Herszberg等[5]研究了使用光纤光栅监测复合材料T型接头的损伤。Kesavan等[6]通过监测复合材料T型接头的应力分布,利用人工神经网络预测在静载荷作用下损伤的位置和程度。Whittingham等[7]使用压电元件,利用模态分析技术分析传感信号的频谱移动来监测复合材料T型接头是否存在脱层。熊克等[8]利用压电元件,研究在静拉伸状态下复合材料T型接头界面脱粘及扩展过程中的信号特征,并采用人工神经网络对接头损伤状态进行识别。上述方法依赖于结构精确的力学模型,但实际应用结构的精确力学模型较难获取,并且目前还无法实现结构内部未知损伤的准确监测。

针对复杂航空复合材料结构的损伤监测,近年来出现了一类有前景的利用压电传感器网络Lamb波信号进行合成,从而实现损伤成像和位置估计的结构健康监测新方法[9],主要有延迟-累加损伤成像方法[10-11]、超声相控阵成像方法[12-13]和时间反转成像方法[14-15],但这些方法需要获取精确的信号传播速度才能实现对损伤的成像。复合材料T型接头由于结构形式复杂,存在变厚度、内填充以及材料各向异性等,造成信号在结构中的各向异性明显,上述方法无法实现准确的损伤监测。损伤概率成像方法[16-17]利用各通道的损伤因子进行成像,不依赖于信号传播速度,适用于变厚度、各向异性等具有复杂结构形式的复合材料结构。笔者将损伤概率成像方法应用于复合材料T型接头损伤监测中,研究了与信号幅值无关的互相关损伤因子和与信号相位无关的频谱幅度差损伤因子,基于这两种损伤因子实现了复合材料T型接头的在线损伤监测和预警。在此基础上,利用概率成像方法实现了对损伤定位,并通过超声C扫描进行了验证。

1 损伤概率成像方法原理

1.1 损伤概率成像方法

损伤概率成像方法利用传感器网络中各激励-传感通道的损伤因子,通过椭圆轨迹法确定各通道损伤因子的有效影响区域,然后对各通道损伤因子的椭圆影响区域合成进行成像,图像中损伤概率最大的位置即为损伤可能存在的位置[16-17]。

将传感器网络的监测区域划分为一个个的像素点,假设区域中有N个激励-传感通道,那么每一个像素点的损伤概率为

(1)

其中

(2)

(3)

其中:DIij为第i个压电传感器激励、第j个压电传感器传感之间构成的激励-传感通道的损伤因子,它表示监测信号与健康基准信号之间的差异程度;Rij为像素点(x,y)到i激励、j传感压电传感器的距离之和与激励-传感直达路径距离的比值,它表示该像素点到激励-传感直达路径的远近;B为尺寸参数,它控制着激励-传感直达路径上损伤因子影响区域的大小,B>1。

例如,当R=1时,像素点(x,y)在激励-传感的直达路径上,Pij=DIij;当R=B时,像素点(x,y)在该激励-传感通道影响区域的边界上,Pij=0,如图1所示。

图1 损伤概率成像方法示意图Fig.1 Diagram of probability imaging algorithm

1.2 幅值和相位无关损伤因子

从损伤概率成像算法中可以看出,计算传感器网络中各激励-传感通道的损伤因子是整个成像算法的第1步,并且计算出的损伤因子正确与否直接影响到后续损伤概率成像结果。目前,常用的一些损伤因子综合了信号幅值、相位两方面的影响。为了研究复合材料T型接头结构损伤对Lamb波特性的影响,并为将来开展损伤定量化的研究奠定基础,笔者分别研究了与信号幅值无关的互相关损伤因子和与信号相位无关的频谱幅度差损伤因子。

1.2.1 互相关损伤因子

互相关损伤因子的计算公式为

(4)

其中:H(t)为健康基准信号;D(t)为在线监测信号;t1为直达波的开始时刻;t2为直达波的截止时刻。

如果将监测信号和基准信号看成是两个空间向量,则该损伤因子可以转化为如下表达形式

(5)

其中:θ为空间两个向量的夹角。

从式(5)可以看出,该损伤因子实质上只反映了两个信号的相位差,与信号的幅值无关。

1.2.2 频谱幅度差损伤因子

频谱幅度差损伤因子的计算公式为

(6)

信号的傅里叶变换是将信号在复平面内展开,傅里叶变换后复系数的模值表示了信号每个频率成分的幅度,复系数的相位角表示了每个频率成分之间的相位变化。所以,信号傅里叶变换以后的复系数模值只与信号的幅度有关,而与信号的相位无关,即是以复系数模值计算的损伤因子与信号的相位变化无关,只反映了信号绝对幅值的变化,从而定量地衡量信号幅值(能量)的变化量。

1.3 损伤概率成像方法实施流程

综合上面的研究,损伤概率成像方法的实施流程如图2所示。首先,计算出传感器网络中各激励-传感通道的损伤因子;然后,按照分辨率要求,将监测区域划分为一个个的像素点,计算每一个像素点在各激励-传感通道中的损伤概率,叠加之后作为该像素点的损伤概率;最后,按照各像素点的损伤概率对监测区域进行成像,图像中损伤概率最大的像素点即为损伤可能发生的位置。

图2 损伤概率成像方法流程图Fig.2 Process diagram of probability imaging algorithm

2 损伤概率成像方法实验验证

复合材料T型接头由竖筋和横筋组成,竖筋在根部分叉后与横筋通过共固化工艺胶接在一起,竖筋和横筋之间存在一个三角填充区。横筋尺寸如下:长为200 mm;宽为200 mm;厚为6.25 mm。竖筋尺寸如下:高为230 mm;宽为200 mm;厚为4 mm。

实验设备和传感器使用南京航空航天大学研制的航空结构健康监测系统[18]和压电夹层传感器[19]。航空结构健康监测系统具有高频高功率、主动激励输出的特点,最高激励频率为500 kHz,最大输出电压为±70 V,输出功率为40 W。高速Lamb波响应采集,8个独立高速Lamb波采集通道,最高采样率为60 MHz/s。压电激励-传感网络多通道扫查,支持24个压电元件组成的最多276个激励-传感通道。传感器的布置如图3所示:在横筋两侧各布置3个传感器,编号分别为1~3和10~12;竖筋两侧各布置3个传感器,编号分别为4~9。复合材料T型接头的实验现场如图4所示。

图3 传感器布置示意图Fig.3 Layout of sensors

图4 复合材料T型接头的实验现场Fig.4 The experimental field of the composite T-joint

实验中,激励信号为中心频率100 kHz的正弦调制五波峰信号,幅值为±50 V。信号采样频率为5 MHz,信号采样长度为5 000个数据点,其中预置采集500个数据点。整个实验过程为:首先,加载至1 kN,在保载状态下采集数据,将此时的状态视为健康状态;其次,在2 kN~16 kN的加载过程中,每次加载至对应载荷后,卸载至1 kN,保载进行多通道扫查,载荷的加载和卸载速率均为0.01 kN/s;然后,9 kN时,2-11穿竖筋通道的两种损伤因子均出现了结构损伤报警,对试件进行超声C扫描;最后,载荷加载至16.86 kN时,试件损坏,拉伸机停机保护,载荷降为0。

3 实验验证结果及讨论

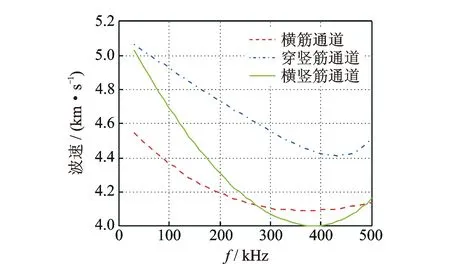

对横筋通道1-3、穿竖筋通道1-10和横竖筋通道1-4进行扫频,计算信号的传播速度,如图5所示。可以看出,Lamb波在复合材料T型接头中的波速比较复杂,不同传播通道的波速不同,并且不成比例,这给常规使用波速定位的方法造成了很大误差;而损伤概率成像方法不依赖于波速,适用于这种波速各向差异较大的复杂复合材料结构。对于该拉伸实验,横筋通道上直达波的采样点范围为560~750,穿竖筋通道上直达波的采样点范围为510~700,横竖筋通道上直达波的采样点范围为710~900。

图5 不同频率下横筋通道、穿竖筋通道和横竖筋通道的信号传播速度Fig.5 The signal propagation velocity of the transverse bar channel, the pass through vertical bar channel and the vertical-longitudinal ribs channel under different frequency

图6给出了各激励-传感路径上的两种损伤因子变化情况,其横坐标表示卸载载荷,如10 kN对应的损伤因子表示加载到10 kN以后再卸载到1 kN,保载采集的信号与健康基准信号作用得到的损伤因子。健康基准信号为从0加载至1 kN预拉伸时,保载采集到的信号。其中:1-3,10-12横筋通道表示Lamb波只在横筋上传播,该通道主要反映横筋上的健康状况;1-10,2-11,3-12穿竖筋通道表示Lamb波在横筋上传播,并且在横筋中间穿越了竖筋,该通道主要反映三角填充区的健康状况;4-6竖筋通道表示Lamb波只在竖筋上传播,该通道主要反映竖筋上的健康状况。

图6 各激励-传感通道的损伤因子随加载应力的变化曲线Fig.6 The damage index-loading stress curves of each excitation-sensing channel

由图6可以看出:随着载荷的逐步增大,某些通道的损伤因子逐渐增大,说明可以通过损伤因子的变化,监测结构损伤的发生;当加载应力达到6 kN时,损伤因子开始显著增加,说明复合材料T型接头在此时开始产生结构损伤;当加载应力大于6 kN时,穿竖筋通道的损伤因子数值变化较大,说明在三角填充区出现的结构损伤比较大,而竖筋通道的损伤因子变化较小,说明复合材料T型接头的结构损伤主要发生在三角填充区和横筋,竖筋基本没有发生损伤;当加载应力达到9 kN时,2-11穿竖筋通道的两种损伤因子均出现了结构损伤报警,此时的传感信号与健康状态(1 kN和5 kN)传感信号的对比如图7(a)所示;频谱幅度差损伤因子(相位无关)的变化曲线与互相关损伤因子(幅值无关)的变化曲线一致,并且频谱幅度差损伤因子普遍大于互相关损伤因子,说明复合材料T型接头结构损伤对Lamb波幅值的影响大于对其相位的影响,如图7(b)所示。

图7 损伤传感信号(9 kN)与健康传感信号(1 kN和5 kN)传感信号的对比图Fig.7 Comparison of the damage sensing signal (9 kN) and the health sensing signal (1 kN and 5 kN)

利用9 kN损伤报警时各通道的损伤因子,以3号压电传感器为原点(0,0)对横筋进行损伤概率成像,其他各压电传感器的坐标分别为:1号(170,0);2号(85,0);10号(170,90);11号(85,90);12号(0,90),单位均为mm,如图8(a)所示。将横竖筋展平,看作一个平面,则竖筋上压电传感器的坐标为:6/9号(0,170);5/8号(85,170);4/7号(170,170),单位均为mm,横竖筋的损伤概率成像如图8(b)所示。对此时的横筋进行超声C扫描,如图8(c)所示。

图8(a),(b)中红色成像区域即为损伤可能存在的位置,红色越深则其损伤概率越大,图像中的红色方框表示复合材料T型接头的三角填充区。从这两幅图中可以看出,损伤主要集中在三角填充区及其附近。图8(c)中左侧为健康状态时的扫描图像,右侧为9 kN卸载之后的扫描图像,中部蓝色区域为三角填充区。由于该区域厚度较大且有内填充,所以该处的超声回波幅度较小,呈现蓝色。当复合材料T型接头中发生损伤时,如纤维断裂、脱层等,超声回波幅度将变小。比较两种状态时的扫描图像可以看出:三角填充区变色严重,说明其受损较重;横筋两侧靠近三角填充区的地方存在个别损伤,说明复合材料T型接头损伤主要发生在三角填充区及其附近。对比图8中的3幅图可以看出,损伤概率成像结果与超声C扫描图像一致,说明可以利用损伤概率成像方法对复合材料T型接头的损伤位置进行判定。

4 结 论

1) 基于压电传感器网络和Lamb波的结构健康监测成像方法能够实现对复合材料T型接头损伤在线监测的功能。

2) 损伤因子能够监测复合材料T型接头损伤的产生和扩展的过程,实现损伤预警。其中,相位无关损伤因子对复合材料T型接头的损伤更敏感。

3) 在不需要信号传播速度的情况下,损伤概率成像方法能够实现损伤位置的判别,并得到了超声C扫描方法的验证。

图8 结构损伤成像Fig.8 The imaging of structural damage

[1] 袁慎芳. 结构健康监控[M]. 北京:国防工业出版社, 2007:3-4.

[2] 杨乃宾. 新一代大型客机复合材料结构[J]. 航空学报, 2008, 29(3):596-604.

Yang Naibin. Composite structures for new generation large commercial jet[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(3):596-604. (in Chinese)

[3] 董沛, 赵丽滨, 黄海, 等. 复合材料T形胶接接头结构的研究现状[J]. 航空制造技术, 2007(S1):65-69.

Dong Pei, Zhao Libin, Huang Hai, et al. Present status of composite bonded T joints structure[J]. Aeronautical Manufacturing Technology, 2007(S1):65-69. (in Chinese)

[4] 胥保春, 袁慎芳, 邱雷. Lamb 波与瞬时相位技术在损伤识别中的应用[J]. 振动、测试与诊断, 2010, 30(3):240-244.

Xu Baochun, Yuan Shenfang, Qiu Lei. Damage detection based on technology of Lamb wave and instantaneous phase[J]. Journal of Vibration, Measurement & Diagnosis, 2010, 30(3):240-244. (in Chinese)

[5] Herszberg I, Li H C H, Dharmawan F, et al. Damage assessment and monitoring of composite ship joints[J]. Composite Structures, 2005,67:205-216.

[6] Kesavan A, Deivasigamania M, John S, et al. Damage detection in T-joint composite structures[J]. Composite Structures, 2006,75:313-320.

[7] Whittingham B, Li H C H, Herszberg I, et al. Disbond detection in adhesively bonded composite structures using vibration signatures[J]. Composite Structures, 2006,75:351-363.

[8] 朱程燕, 熊克, 卞侃, 等. 碳纤维复合材料T型接头的脱粘损伤监测实验[J]. 复合材料学报, 2012,29(6):237-242.

Zhu Chengyan, Xiong Ke, Bian Kan, et al. Experiment on disband detection on CFRP T-joint[J]. Acta Materiae Compositae Sinica, 2012,29(6):237-242. (in Chinese)

[9] 杨智春, 党晓娟, 王乐, 等. 复合材料结构损伤联合定位法试验研究[J]. 振动、测试与诊断, 2010,30(2):115-118.

Yang Zhichun, Dang Xiaojuan, Wang Le, et al. Experimental investigation on a combined damage localization method for composite beams and plates[J]. Journal of Vibration, Measurement & Diagnosis, 2010, 30(2):115-118. (in Chinese)

[10]Lhn J, Chang F. Pitch-catch active sensing methods in structural health monitoring for aircraft structures[J]. Structural Health Monitoring, 2008, 7(1):5-15.

[11]Hall J, Michaels J. Computational efficiency of ultrasonic guided wave imaging algorithms[J]. IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2011, 58(1):244-248.

[12]Holmes C, Drinkwater W, Wilcox D. Advanced post-processing for scanned ultrasonic arrays: Application to defect detection and classification in non-destructive evaluation[J]. Ultrasonics, 2008, 48(6-7):636-642.

[13]孙亚杰, 袁慎芳, 邱雷, 等. 基于Lamb波相控阵和图像增强方法的损伤监测[J]. 航空学报, 2009, 30(7):1325-1330.

Sun Yajie, Yuan Shenfang, Qiu Lei, et al. Structural health monitoring based on Lamb wave phased array and image enhancement[J]. Acta Aeronautica et Astronautica Sinica, 2009, 30(7):1325-1330. (in Chinese)

[14]Wang C H, Rose J T, Chang F K. A synthetic time-reversal imaging method for structural health monitoring[J]. Smart Materials and Structures, 2004, 13(2):415-423.

[15]Cai Jian, Shi Lihua, Yuan Shenfang, et al. High spatial resolution imaging for structural health monitoring based on virtual time reversal[J]. Smart Materials and Structures, 2011, 20(5):1-11.

[16]Zhao Xiaoliang, Gao Huidong, Zhang Guangfan, et al. Active health monitoring of an aircraft wing with embedded piezoelectric sensor/actuator network (I): defect detection, localization and growth monitoring[J]. Smart Materials and Structures, 2007, 16:1208-1217.

[17]Zhou Chao, Su Zhongqing, Cheng Li. Quantitative evaluation of orientation-specific damage using elastic waves and probability-based diagnostic imaging[J]. Mechanical Systems and Signal Processing, 2011, 25:2135-2156.

[18]Qiu Lei, Yuan Shenfang, Wang Qiang, et al. Design and experiment of PZT network-based structural health monitoring scanning system[J]. Chinese Journal of Aeronautics, 2009, 22:505-512.

[19]Qiu Lei, Yuan Shenfang, Shi Xiaoling. Design of piezoelectric transducer layer with electromagnetic shielding and high connection reliability[J]. Smart Materials and Structures, 2012, 21(7):1-14.

10.16450/j.cnki.issn.1004-6801.2015.03.019

*国家杰出青年基金资助项目(51225502);国家自然科学基金资助项目(51205189,50830201);中国博士后科学基金资助项目(2012M510134);江苏高校优势学科建设工程资助项目;“青蓝工程”资助项目;中央高校基本科研业务费专项资金资助项目(NN2012051);高等学校博士学科点专项科研基金资助项目(20123218120007);航空科学基金资助项目(20140952)

2013-04-12;

2013-06-25

TB331

刘彬,男,1984年12月生,博士研究生。主要研究方向为测试计量技术及仪器、结构健康监测。曾发表《天气现象监测仪中数字滤波器的设计与实现》(《仪器仪表学报》2012年第33卷第8期)等论文。 E-mail: khqliubin@nuaa.edu.cn