计及铰间隙的多柔体机械臂动力学特性*

任 武, 吴运新, 张赵威

(1.中南大学高性能复杂制造国家重点实验室 长沙,410083) (2.新乡医学院生物医学工程学院 新乡,453003)

计及铰间隙的多柔体机械臂动力学特性*

任 武1,2, 吴运新1, 张赵威1

(1.中南大学高性能复杂制造国家重点实验室 长沙,410083) (2.新乡医学院生物医学工程学院 新乡,453003)

地面长臂机械研究中一般都将铰当成理想铰处理而忽略铰间隙的影响,为得到更符合实际运动学规律和动力学特性的结果,首先,采用Lankarani-Nikravesh模型并选取合适的摩擦因数,分析加入第1节臂和加入全部4节臂油缸连接旋转铰间隙接触摩擦的影响;其次,建立对应的多柔体臂架的刚柔混合模型,对理想铰和铰间隙臂架模型的末端轨迹和振动特性进行数值分析。结果表明:加入铰间隙模型的末端振动位移比理想铰模型的末端位移增大,第1节臂液压油缸最大受力值也对应增大;考虑铰弹性的第1阶固有频率比理想铰模型有所降低,证明此类机械铰间隙的影响不能忽略。最后,通过臂架实验台验证了模型的合理性和数值仿真的正确性,为此类机械设计和工程应用提供参考。

多柔体; 机械臂; 铰间隙; 动力学; 固有频率

引 言

现代地面机械诸如高空作业车操作臂、长臂挖掘机、桥梁检测车工作臂、水泥混凝土泵车臂都可等效为连杆、铰、臂等组成的质量轻、柔度大的多柔体机械臂系统,这些机构的大范围位姿变换中臂的柔性和铰间隙的接触摩擦容易造成位置偏差和振动加剧,给动态特性求解带来困难。

Lenord等[1]通过阻尼优化将线性模型和非线性模型进行了对比,得出水泥混凝土泵车符合实际的线性阻尼参数。Gazzulani等[2-4]建立了水泥混凝土泵车臂架的1∶3缩减模型,利用了模态空间法对末端振动控制做了研究。Sun等[5]提出了一种闭环监测和开环控制方法用于减小柔性臂架末端振动。Pedersen等[6]针对柔性液压起重机操作臂开发了一种交互式实时建模方案。戴丽[7]对比分析了泵车臂架刚柔模型的动力学特性。秦仙蓉等[8-9]分别对某轻型柔性汽车架和大型机械的振动进行了测试和结构优化分析。白争锋等[10]建立了间隙接触碰撞力的混合模型,研究了连杆机构中的铰间隙的影响。Mukras等[11-12]研究了考虑铰间隙的平面曲柄滑块机构的动力学特性。Dupac等[13]和Koshy[14]分析了平面柔体连杆机构的间隙影响,指出系统动力学特性研究中间隙作用不应忽视。

笔者在多刚体机械臂的基础上对4节臂进行柔性化,根据接触摩擦原理建立4节臂及其对应油缸连接铰的间隙和摩擦模型,计算出相应的参数,建立非理想铰多柔体机械臂模型进行数值仿真,对比分析不同模型的动力学特性和运动学规律,并通过实验验证了提出方法的合理性和仿真的正确性。

1 多柔体机械臂理想铰模型

利用模态缩减理论[15]建立的理想铰刚柔混合模型如图1所示,其中4节臂柔性化,连接的短杆仍采用刚体,铰连接采用理想铰,每节臂采用液压油缸单独驱动。

图1 理想铰多柔体臂架拓扑结构Fig.1 Topology sketch of flexible multibody boom with ideal joints

模型具体参数见表1。

表1 刚柔机械臂模型

Tab.1 Rigid-flexible boom model

模型实体数量柔性体臂架4刚性体臂架连接杆14转动副支座、连杆、臂架21平动副液压油缸和活塞杆4

参照文献[2-3]中关于液压缸连接弹簧阻尼参数经验公式,得到模型中第1至4节液压油缸阻尼系数c分别为1.08,0.9,0.2和0.02 (N·s)/mm;由液压油和油缸体串并联规律计算出1至4节油缸等效刚度k分别为40,30,20和6 kN/mm。

2 铰间隙接触理论和参数选取

2.1 旋转铰间隙接触模型

Hertz接触模型是常用的接触模型,但其没有考虑碰撞过程中阻尼影响的能量损失。为了充分考虑铰间隙的阻尼影响,接触模型采用Lankarani-Nikravesh模型[10]

(1)

图2为存在旋转铰间隙连接的两物体。

图2 旋转铰连接的两物体Fig.2 Real revolute joint between two bodies

K的取值根据Goldsmith碰撞实验表达如下

(2)

(3)

(4)

υ,E,Ri,Rj取值见表2。

表2 铰接销轴和套筒参数

2.2 铰间隙摩擦参数选取

铰间隙摩擦计算的关键是确定摩擦因数。传统摩擦因数计算方法与相对滑动速度有关,当相对滑动速度绝对值小于静态临界速度vs时,摩擦因数在-vs~vs之间插值;当相对速度绝对值介于静态临界速度vs和动态临界速度vd时候,摩擦因数在vs~vd和-vd~-vs之间插值;当相对速度绝对值大于动态临界速度时,采用动态摩擦因数,如图3所示。

图3 传统摩擦因数Fig.3 Traditional friction coefficient model

图3中μs,μd,vs,vd分别为静摩擦因数、动摩擦因数、静态临界速度和动态临界速度。本研究仿真模型在传统静摩擦模型上做了修正,由于最大静态摩擦因数和动态摩擦因数相差比较小,且臂架在运动过程中滑动摩擦影响较大,故文中将静态摩擦因数和动态摩擦因数看作近似相等(μt=μs=μd), 同理动态临界速度和静态临界速度也看作相同(vt=vs=vd)。摩擦力是正常碰撞力和相对切向速度的函数,即

(5)

相对切向速度v定义在两个彼此接触的物体上,式(5)中ff,v,μ,fn分别为接触摩擦力、相对切向速度、摩擦因数和碰撞力。

修正后的摩擦因数模型见图4。

图4 修正摩擦因数Fig.4 Simplified friction coefficient model

摩擦因数的计算见表3。

表3 接触摩擦模型中的摩擦因数函数

Tab.3 Friction coefficient function of contact friction force model

参数滑动摩擦静摩擦vv>vt0≤v≤vtμ(v)μtstep(v,-vt,-μt,vt,μt)

表3中μt,vt为静态摩擦因数和临界速度。在相对切向速度绝对值大于vt时,摩擦因数采用动摩擦因数;当相对切向速度绝对值小于vt时,采用step插值函数。根据文献[16],本模型中动摩擦因数选0.1。

3 带铰间隙多柔体机械臂模型

模型中运动副采用转动副、平动副、固定副3种,根据上面铰间隙碰撞和摩擦理论选取适当的仿真参数。在多柔体机械臂模型基础上加入4节臂和油缸连接旋转铰间隙碰撞摩擦,铰间隙量为0.05mm。在Recurdyn中建立考虑铰间隙的多柔体机械臂数值仿真模型,如图5所示。由于第1节臂最长,其柔性影响最大且与液压油缸的连接靠近支座部分,铰间隙和摩擦效果对末端的动力学特性影响较大,本模型对第1节臂油缸连接铰间隙做了对比研究。

图5 考虑铰间隙多柔体臂架拓扑结构Fig.5 Boom topology sketch with joint clearance

4 数值仿真和实验分析

4.1 数值仿真及结果

在Recurdyn中进行数值仿真,铰间隙参数选择见表2,步长为1 000步,时间为10 s, 对比分析加入铰间隙前后的模型的动力学特性和运动学规律变化。

1) 末端位移变化如图6所示,可知理想铰模型的末端振动位移最大为200 mm,考虑第1节臂间隙时的末端振动位移最大达270 mm, 如果4节臂间隙全部考虑进去末端位移最大则达500 mm, 可见加入铰间隙影响增大了臂架的末端振动。

图6 计算间隙前后的末端位移对比Fig.6 Tip displacement of the three models

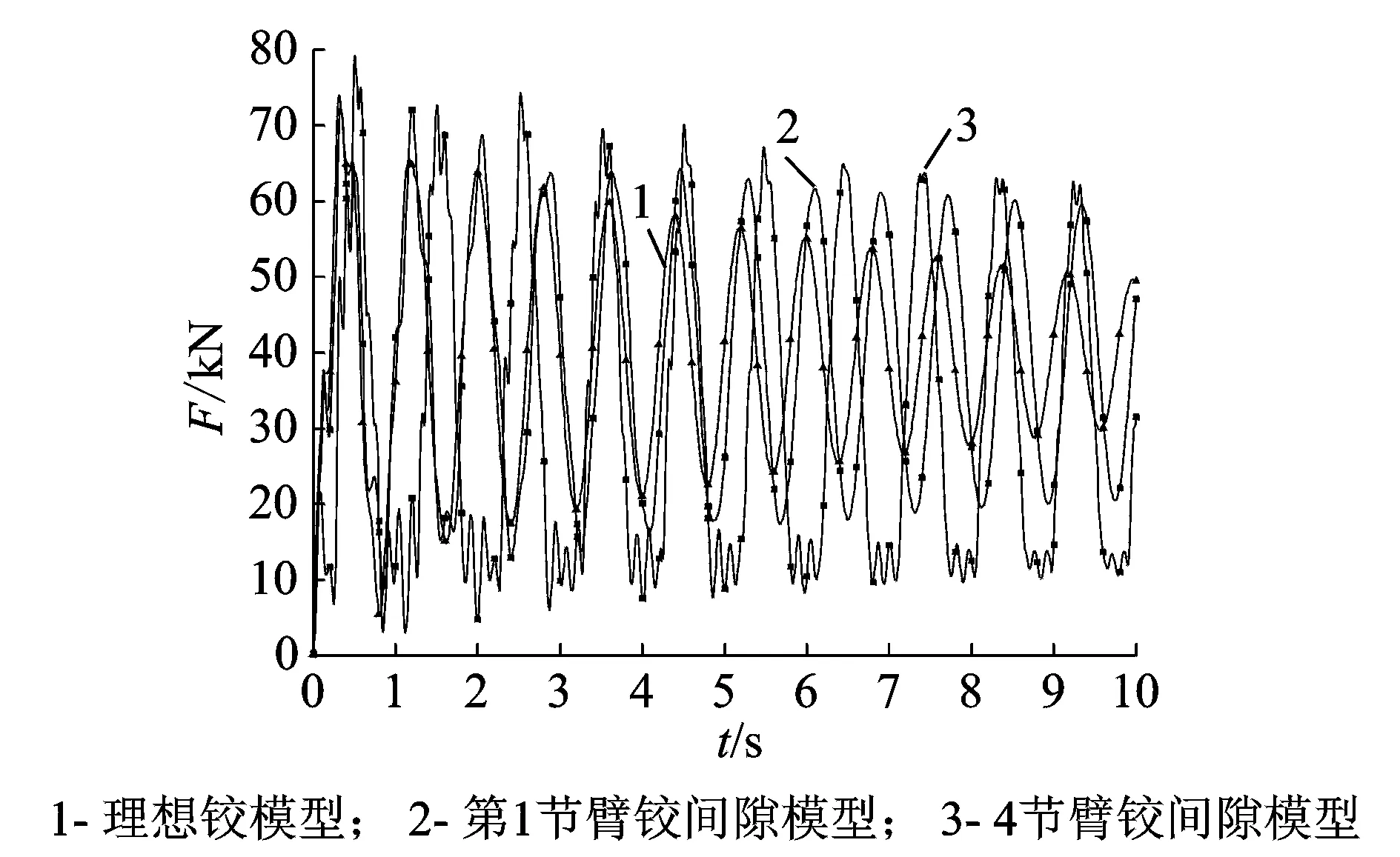

2) 3种模型的第1节液压油缸受力对比如图7所示,由于加入铰间隙影响臂架振动明显加大,使得液压冲击也有所增加,理想铰模型中最大受力约为70 kN, 加入第1节臂间隙后最大受力约为75 kN,如果考虑4节臂全部铰间隙的最大受力增大至约80 kN。

图7 计算铰间隙前后的液压缸受力对比Fig.7 Cylinder forces of the two models

4.2 实验研究和分析

利用Dewesoft多通道信号采集仪(见图8)、三轴加速度传感器和13 m泵车臂架实验台(见图9)进行实验,选取和仿真工况一致的水平工况进行实验,然后由末端加速度测试信号分析出系统的第1阶固有频率,末端加速度测试信号和仿真模型的末端加速度曲线如图10所示。

图8 24通道多功能信号测试采集分析仪Fig.8 Multi-signal test system with 24-channel

图9 泵车臂架实验模型Fig.9 Boom test rig of mobile pump truck

图10 臂架实验台末端加速度测试曲线Fig.10 Tip accelerations of boom test rig

表4是仿真模型和实验模型的末端位移对比,可知仅考虑第1节臂与油缸连接旋转铰间隙的刚柔混合模型的末端位移比理想铰模型有所增加,而考虑4节臂铰间隙模型的末端位移最大值最接近实测值460 mm。

表4 仿真和实测末端最大位移

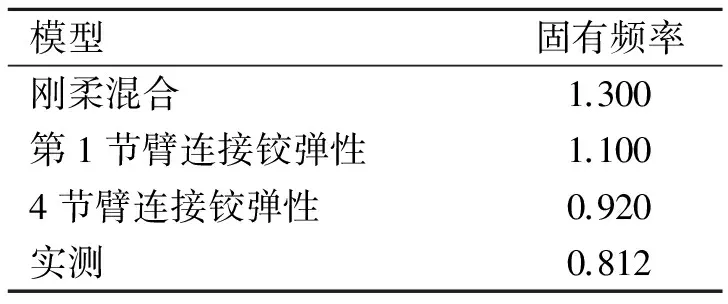

由于长臂架机械主要受低频影响,固有频率和铰弹性有关,研究其第1阶固有频率的变化如表5所示。理想铰柔性体模型频率值最大,考虑第1节臂和液压缸连接铰弹性模型的频率为1.1 Hz,而考虑4节臂铰弹性模型频率值为0.92 Hz,实测值为0.812 Hz,由此可知不仅臂的柔性对固有频率有影响,臂和油缸连接的铰弹性对第1阶固有频率也有重要影响。

表5 第1阶固有频率仿真和实测值

Tab.5 Calculation and experiment data of first natural frequencies Hz

模型固有频率刚柔混合1.300第1节臂连接铰弹性1.1004节臂连接铰弹性0.920实测0.812

5 结 论

1) 依据碰撞摩擦理论,修正了摩擦因数,选取合理的仿真参数,分别建立多柔体机械臂第1节臂和全部4节臂铰间隙碰撞摩擦模型,仿真参数的选取符合实际工况。

2) 加入铰间隙的刚柔混合模型比理想铰刚柔混合模型的末端振动位移、液压缸受力都有不同程度的增加,并且考虑铰弹性模型的第1阶固有频率值比理想铰模型有所降低,表明在更精确运动轨迹和振动分析的要求下大型机械操作臂的铰间隙的影响不能忽略,为此类机械的工程应用提供参考。

[1] Lenord O, Fang S, Franitza D, et al. Numerical linearisation method to efficiently optimise the oscillation damping of an interdisciplinary system model[J]. Multibody System Dynamics, 2003, 10(2): 201-217.

[2] Cazzulani G, Ghielmetti C, Giberti H, et al. A test rig and numerical model for investigating truck mounted concrete pumps[J]. Automation in Construction, 2011, 20(8): 1133-1142.

[3] Cazzulani G, Resta F, Ripamonti F. Vibration reduction on a nonlinear flexible structure through resonant control and disturbance estimator[J]. Active and Passive Smart Structures and Integrated Systems, 2012, 3(11): 12-15.

[4] Bagordo G, Cazzulani G, Resta F, et al. A modal disturbance estimator for vibration suppression in nonlinear flexible structures[J]. Journal of Sound and Vibration, 2011, 330(25): 6061-6069.

[5] Sun Xiaojie, Ye Hua, Fei Shumin. A closed-loop detection and open-loop control strategy for booms of truck-mounted concrete pump[J]. Automation in Construction, 2013, 31(5): 265-273.

[6] Pedersen M M, Hansen M R, Ballebye M. Developing a tool point control scheme for a hydraulic crane using interactive real-time dynamic simulation[J]. Modeling, Identification and Control, 2010, 31(4): 133-143.

[7] 戴丽. 基于柔性多体动力学的混凝土泵车臂架系统的建模与仿真[D]. 沈阳:东北大学, 2008.

[8] 秦仙蓉, 蔡敏, 廖鑫,等.大型机械结构的分层动态优化方法[J]. 振动、测试与诊断, 2012, 32(2):234-237.

Qin Xianrong, Cai Min, Liao Xin, et al. Bi-level optimization method for large-scale mechanical structures[J]. Journal of Vibration, Measurement & Diagnosis, 2012, 32(2): 234-237. (in Chinese)

[9] 黄雪涛, 顾亮, 吕唯唯. 轻型载货汽车减振技术分析及优化设计[J]. 振动、测试与诊断, 2013, 33(2): 315-318.

Huang Xuetao, Gu Liang, Lü Weiwei. Vibration reduction technology and topology optimization of lightweight vehicle system[J]. Journal of Vibration, Measurement & Diagnosis, 2013, 33(2): 315-318.(in Chinese)

[10]白争锋, 赵阳, 赵志刚. 考虑运动副间隙的机构动态特性研究[J]. 振动与冲击, 2011, 30(11): 17-20.

Bai Zhengfeng, Zhao Yang, Zhao Zhigang. Dynamics characteristics of mechanisms with joint clearance[J]. Journal of Vibration and Shock, 2011, 30(11): 17-20. (in Chinese)

[11]Mukras S, Kim N H, Mauntler N A, et al. Analysis of planar multibody systems with revolute joint wear[J]. Wear, 2010, 268(5-6): 643-652.

[12]Mukras S. Analysis and design of planar multibody systems with revolute joint wear[D]. USA:University of Florida, 2009.

[13]Dupac M, Beale D G. Dynamic analysis of a flexible linkage mechanism with cracks and clearance[J]. Mechanism and Machine Theory, 2010, 45(12): 1909-1923.

[14]Koshy C S. Characterization of mechanical systems with real joints and flexible links[D]. Kansas, United States: Wichita State University, 2007.

[15]焦晓娟, 张潜渭, 彭斌彬. RecurDyn 多体系统优化仿真技术[M]. 北京: 清华大学出版社, 2010: 239-269.

[16]Flores P, Koshy C S, Lankarani H M, et al. Numerical and experimental investigation on multibody systems with revolute clearance joints[J]. Nonlinear Dynamics, 2011, 65(4): 383-398.

10.16450/j.cnki.issn.1004-6801.2015.03.027

*国家基础研究发展计划(“八六三”计划)资助项目(2008AA042802)

2013-07-10;

2013-08-31

TU646; TH17

任武,男,1984年6月生,博士研究生。主要研究方向为多体臂架系统运动学和动力学分析。曾发表《混凝土泵车臂架试验台数值仿真和振动特性研究》(《中南大学学报》2013年第44卷第11期)等论文。 E-mai:Renwu88@126.com