聚丁二烯橡胶接枝聚合转化率测试结果的影响因素分析

徐国华,张秀玲,王绍江,刘春榉,宋振彪,杨晓峰

(1.中国石油吉林石化公司 合成树脂厂,吉林 吉林 132021;2.中国石油吉林石化公司,吉林 吉林 132021;3.天津灯塔涂料有限公司,天津 300122)

乳液接枝-本体苯乙烯-丙烯腈共聚物(SAN)掺混法是当前ABS树脂主流生产工艺。该工艺主要由聚丁二烯胶乳的合成、聚丁二烯胶乳与苯乙烯和丙烯腈的接枝共聚、本体SAN共聚以及接枝共聚物与SAN共聚物的掺混等步骤组成[1]。其中橡胶合成和接枝聚合是ABS树脂生产的瓶颈和技术核心。橡胶合成和接枝聚合都采用乳液聚合工艺,生产过程中控制聚合转化率是保证产品质量的关键技术之一。聚合转化率是通过测试胶乳的总固含量计算出来的。实际生产过程中胶乳总固含量的测试存在工程上和技术上的问题。

接枝聚合转化率是聚丁二烯接枝聚合过程的重要控制指标[2],原则上转化率越高越好。一方面转化率高能够有效利用原料单体,降低物耗,减少环境污染;另一方面提高转化率能够改善接枝率等参数,从而影响产品结构,影响最终ABS树脂产品的性能[3]。在装置实际生产过程中,接枝聚合反应结束后通过分析胶乳总固含量,计算转化率以确定卸料时间。胶乳总固含量测试过程分为取样、称重、干燥、称重、计算等步骤,其中取样过程和干燥方法对测试结果影响较大。

各种方法测试胶乳总固含量的原理基本相同,都是采用干燥去除水分的方法。在常压条件下将样品按规定加热至恒重,根据加热前后试样的质量变化计算出总固体含量。GB/T 8298—2008浓缩天然胶乳总固体含量的测定[4]中规定胶乳总固含量测试方法为:采用精度为0.1 mg的分析天平,称取胶乳(2.0±0.5)g,将试样放在烘箱内,在(70±5)℃条件下加热16 h或(105±5)℃加热2 h,冷却至室温后称重。然后再放入烘箱,(70±5)℃加热30 min或(105±5)℃加热15 min,冷却至室温后称重,反复操作,直至2次称重质量之差小于0.5 mg。由于转化率测试结果决定生产卸料操作的时间,因此要求转化率的测试尽可能快捷、准确。国标GB/T 8298—2008规定很细致,但操作时间长,不适合ABS装置生产需要。因此有必要研究固含量快速准确的测量方法。

装置实际操作过程中为加快干燥速度,采用200 ℃热板干燥方式。该方法虽然快捷,但与国标GB/T 8298—2008规定方法差异较大,操作过程中容易出现热板温度控制不准确、料层厚度不均匀、样品局部炭化变黑的现象,且存在加热时间、加料量和样品老化控制难等问题。

本文主要讨论了在胶乳取样过程中不同的取样方法以及不同测试条件对聚丁二烯胶乳接枝聚合转化率测试结果的影响。

1 实验部分

1.1 原料

聚丁二烯接枝胶乳:吉林石化公司合成树脂厂ABS生产装置提供。

1.2 仪器设备

分析天平:AEG220G,精度1 mg,日本岛津公司;烘箱:DHG-9240A,上海一恒科技有限公司;老化试验箱:401A,上海实验仪器厂;自制铝皿:D40 mm×25 mm;不锈钢滤网:1.65 mm、0.20 mm、0.11 mm,市售。

1.3 干燥铝皿的制作

利用模具手工制作铝皿,将铝箔剪成10 mm×10 cm正方形,放在模具上方,压制成测试用铝皿。

1.4 分析测试

(1) 固含量的测试:将铝皿编号后称量质量,记为m0,将被测胶乳加入铝皿后称量质量,记为m1,铝皿放在烘箱中干燥结束后,置于实验室冷却至室温后称量质量,记为m2,称量精确到1 mg。按式(1)计算总固含量。

总固含量=(m2-m0)/(m1-m0)

(1)

式中:m0为铝皿的质量,g;m1为干燥前铝皿和样品的质量,g;m2为干燥后铝皿和样品的质量,g。

(2) 转化率计算:根据胶乳总固含量测试结果,按照接枝聚合加料配方进行计算,如式(2)所示。

转化率=测试固含量/配方理论固含量

(2)

2 结果与讨论

2.1 胶乳过滤方式对测试结果的影响

聚丁二烯接枝胶乳中含有一定量的固体胶块,有的是聚合过程中体系不稳定析出的聚合物;有的是取样管口胶乳停留时间长干燥形成的胶块。胶块对固含量的测试必然会产生影响,解决这一问题是胶乳总固含量测试的关键。本实验对比了胶乳通过不同孔径滤网过滤后的测试结果。

用取样袋在聚合釜取回1 000 g胶乳,经过摇动,使胶乳混合均匀,然后进行过滤。利用塑料吸管将过滤好的胶乳加入铝皿中,在烘箱100 ℃条件下干燥至恒重,表1是过滤对总固含量测试的影响。

表1 过滤对总固含量测试的影响

从表1可以看出,未过滤的胶乳样品测试数据不平行,而且转化率超过100%,这说明胶块对转化率的测试影响很大。随着滤网孔径的增加,固含量逐渐下降。分析各组数据的极差,发现经过0.20 mm滤网过滤后胶乳固含量的测试数据比较平行,通常设备上残留的胶块尺寸偏大,例如取样管线口的干胶块、在反应釜壁或搅拌死角形成的大胶块等。而聚合过程中还产生很多较小的胶块,0.11 mm滤网过滤后,很多聚合过程产生的细小胶块也被过滤掉,这使测试结果比实际偏低。结合数据的稳定性,接枝聚合胶乳固含量测试采用0.20 mm滤网过滤的方式最佳。

2.2 烘干时间对测试结果的影响

快速准确测试固含量是本实验的目的,按照国标GB/T 8298—2008的烘干时间生产操作就无法进行了。本实验设计了3种温度下不同烘干时间对转化率的影响,见图1。

烘干时间/min图1 烘干时间对转化率的影响

烘箱温度100 ℃以上且烘干5 min以后,转化率测试结果偏差在1%左右,80 ℃下烘干5 min时测试结果偏差较大。各温度条件下烘干15 min后结果基本相同,说明烘干时间为15 min就能保证测试结果的准确。

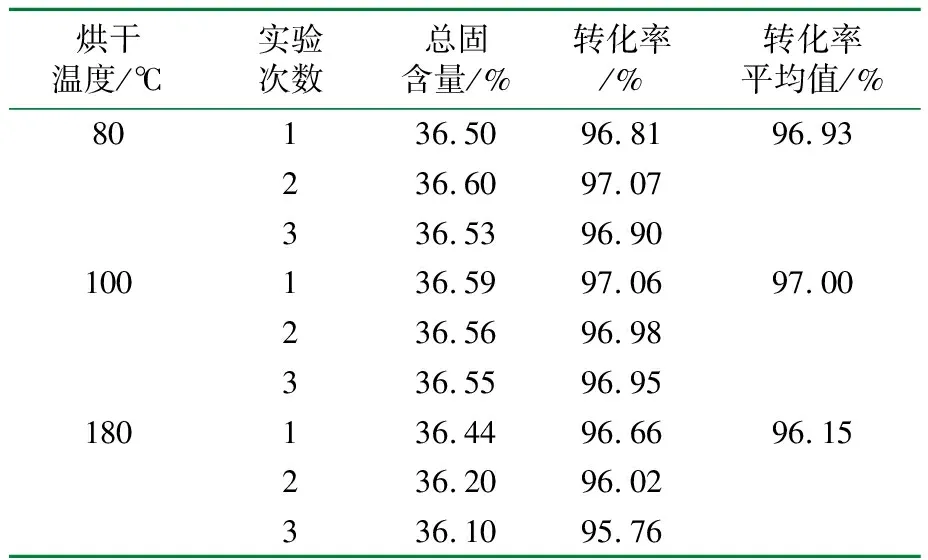

2.3 烘干温度对测试结果的影响

根据实验室条件,设计了80 ℃、100 ℃、180 ℃ 3个条件进行测试,结果见表2。

表2 烘干温度对测试结果的影响

确定了胶乳过滤方法和烘干时间后,80 ℃、100 ℃下测试结果相近。而180 ℃条件下测试结果偏低。原因是高温下部分物质损耗了,并且高温情况下胶乳颜色变黄变黑,因此烘干温度确定在100 ℃比较理想。

2.4 烘干时胶乳加入量对测试结果的影响

干燥过程中料层厚度对干燥速度有较大影响,本实验设计不同加料量并控制胶乳表面积,考察了测试结果的变化情况,如图2所示。

加料量/g图2 加料量对测试结果的影响

胶乳加入铝皿后应尽量将料层摊开,扩大表面积。但由于铝皿制作技术熟练程度不同,造成铝皿底部平整度不一,容易出现局部存料现象。图2中数据说明加料量对测试结果影响没有规律,但加料量大会出现烘干不彻底、测试结果偏大的现象。相同加料量也需要控制料层表面积,防止局部堆料现象。

通过以上实验确定了聚丁二烯胶乳接枝聚合转化率测试方法为:胶乳经过0.20 mm滤网过滤后,于100 ℃干燥15 min。以下实验均采用这一条件,加料量控制在1~2 g。

2.5 胶乳取样过程置换时间对测试结果的影响

当接枝聚合反应结束后,开启聚合釜釜底球阀,从放出胶乳开始计时,取不同置换时间的接枝胶乳,测试总固含量,计算接枝聚合转化率,其结果如表3所示。实际操作过程中由于球阀尺寸较大,开启阻力大,操作控制困难。为防止取样过程中出现跑料现象,球阀开度控制在较小范围内。

表3 不同置换时间的转化率

从表3中可以明显看出,置换时间的长短对接枝胶乳的转化率影响很大,随着置换时间的延长,固含量逐渐升高,当置换时间达到60 s以后,固含量几乎保持不变。导致这种现象是由于聚丁二烯接枝聚合釜取样管位置存在搅拌死区。并且取样管线直径较大,存有大量物料需要置换,反应釜清洗水积存导致前期总固含量偏低。因此在接取接枝胶乳时,置换时间要达到60 s以上时测定的接枝胶乳的转化率才是实际值。

2.6 胶乳取样过程置换速度的影响

不同的操作者在取样过程中,开启聚合釜釜底球阀的大小不同,置换的速度也不同。表4显示的是不同的球阀开启度对接枝胶乳总固含量的影响。

表4 不同取样速度的转化率

从表4可以明显看出,聚合釜釜底球阀的开启程度对接枝胶乳总固含量的测定影响很大。阀门开度直接影响置换时间,阀门开度控制在10°以上为宜。

通过表3和表4数据可以看出,聚合釜取样口设计不合理。取样口管线中胶乳停留时间长,取样点存在死角,容易造成管线堵塞。现有取样口管线直径较大,可以防止管线堵塞。但增大取样管线直径后出现置换时间长的问题,而且现场没有废胶乳回收装置,给操作带来不便。建议对取样口和设计胶乳置换回收系统进行改造,这样可以加大取样阀开度,减少取样置换时间。

2.7 胶乳取样时机对测试结果的影响

聚丁二烯接枝聚合属于自由基聚合,随着反应时间的延长聚合转化率逐渐增加,通常聚丁二烯接枝聚合在混合单体滴加后的熟化阶段取样。转化率作为生产控制的指标受到聚合时间的影响。装置生产过程中,为提高操作效率,需要提前进行转化率测试,并根据测试时间推算出聚合转化率,不同时间取样的转化率如表5所示。

表5 不同时间取样的转化率

在不同的时间取样,测得接枝胶乳的总固含量逐渐增大,因为随着时间的延长,聚合物转化率逐渐增加。乳化30 min内聚合转化率迅速提高,尤其是20 min内,转化率提高了6.15%。考虑到取样时间以及测试时间,建议在熟化20 min时取样。

3 结 论

(1) 聚丁二烯胶乳中含有的胶块对转化率测试结果影响很大,利用0.20 mm滤网过滤后测试结果平行性好。

(2) 参考国标并结合装置操作,聚丁二烯胶乳接枝聚合转化率测试条件为100 ℃烘干15 min。胶乳加料量为1~2 g,并保证料层均匀。

(3) 取样过程对转化率测试结果影响很大,建议在装置乳化后20 min时取样,并充分置换。

参 考 文 献:

[1] 钱惠斌,王硕,朱庆伟,等.ABS树脂的生产现状及发展方向[J].弹性体,2012,22(6):68-73.

[2] 陈明,王硕,胡慧林,等.乳液接枝聚合的反应控制对ABS树脂性能的影响[J].弹性体 2012,22(4):48-51.

[3] 宋振彪,索延辉,孙志坚,等.接枝率对ABS产品性能的影响[J].塑料工业,2008,36(B06):233-235.

[4] 全国橡胶与橡胶制品标准化技术委员会天然橡胶分技术委员会.GB/T8298—2008浓缩天然胶乳总固体含量的测定[S].北京:中国标准出版社,2008.