基于直线超声电机控制的供油调节器*

李 胤,杨正伟,田 干,张 炜,罗 雷

(第二炮兵工程大学六系 西安,710025)

基于直线超声电机控制的供油调节器*

李 胤,杨正伟,田 干,张 炜,罗 雷

(第二炮兵工程大学六系 西安,710025)

针对传统弹用涡扇发动机的供油调节器存在结构复杂、燃油调节速度低和电磁兼容性差等不足,提出了一种基于直线型超声电机驱动的新型供油调节器。分析了直线型超声电机驱动供油调节器进行燃油流量控制的机理,建立了调节器执行机构运动的物理模型,分别推导了执行机构在启动加速、稳态匀速、制动减速三个过程的运动方程。在此基础上,通过数值计算方法对其燃油调节时间进行了计算,最后通过试验进行了验证。结果表明,该调节器的燃油调节时间达到毫秒级,较传统供油调节器缩短了1~2个数量级,可更加快速地调整飞行器飞行状态,有效提高其机动和生存能力。

直线型超声电机; 供油调节器; 运动方程; 调节时间

引 言

飞行器在飞行过程中由于受到环境因素的影响,诸如压力、湿度、温度和电磁干扰等,需不断改变发动机的工作状态,以满足飞行要求。发动机飞行状态的调整主要是通过燃油流量控制系统改变流入燃烧室的燃油量实现的[1],而供油调节器是完成燃油流量调节的核心部件。因此,供油调节器的工作性能直接影响到发动机的工作性能[2]。

当前,弹用涡扇发动机的供油调节器主要采用模拟电子式控制燃油流量,其工作原理是利用油压差使油针活门左右移动,改变油路开度,达到控制燃油流量的目的[3]。但这种控制方式存在两点不足[4-5]:一是控制环节长,燃油调节速度低,控制系统质量大,导致飞行器机动性差;二是控制系统中的模拟式电子器件电磁兼容性差,易受电磁干扰,从而降低了燃油流量的控制精度。另外,文献[6]指出,高精度、轻质量和抗恶劣环境能力是发动机控制系统的发展趋势。因此,研究一种具有高精度控制、短时调节和电磁兼容性强的新型供油调节器对于提高飞行器的飞行性能具有重要意义。直线型超声电机是20世纪80年代发展起来的一种基于逆压电效应和摩擦转换的可直接驱动负载的新型电机,具有控制精度高、无电磁干扰、响应快速和结构简单等特点,非常适用于微、精密控制领域[7-11],为弹用涡扇发动机的燃油流量控制提供了一个新途径。

鉴于此,提出一种基于直线型超声电机驱动的新型供油调节器,分析该供油调节器的燃油调节过程,建立其执行机构运动的物理模型,推导其运动方程,利用数值计算和试验验证相结合的方法深入研究该供油调节器的燃油调节时间。

1 供油调节器结构及工作原理

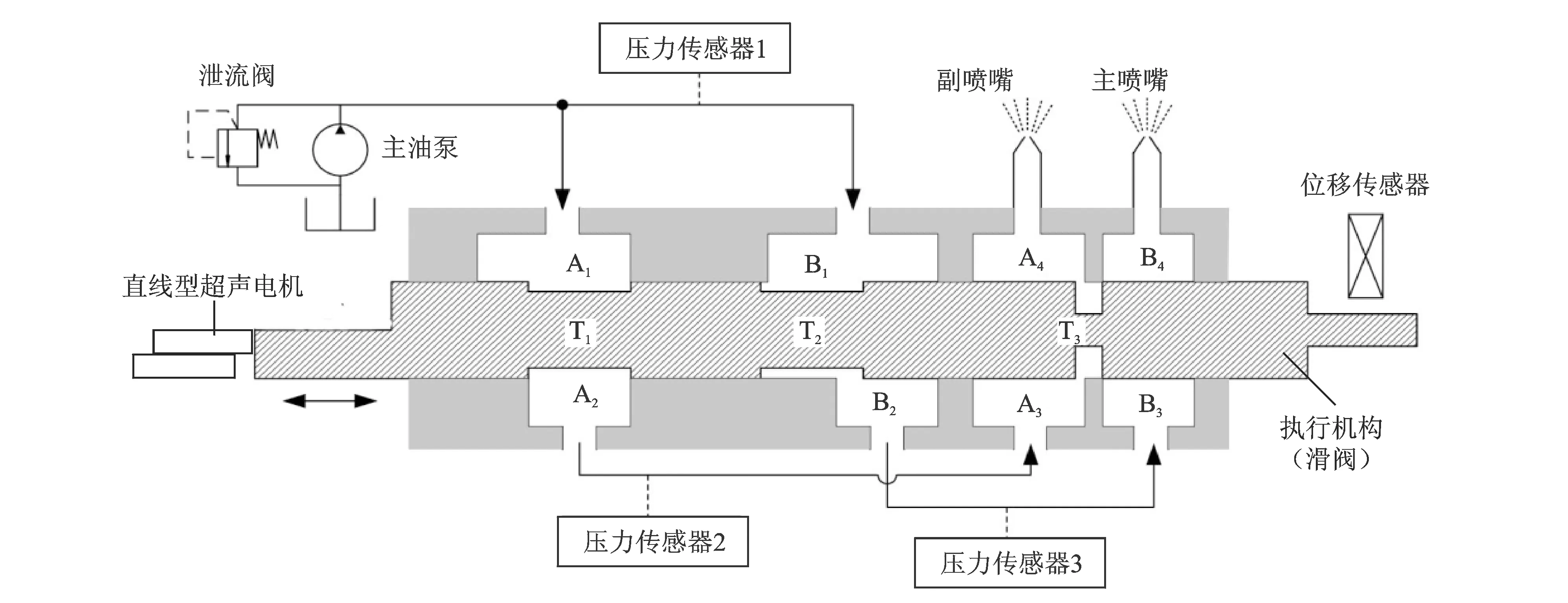

1.1 新型供油调节器结构

根据弹用涡扇发动机的燃油流量控制机理,设计了一种基于直线型超声电机的新型供油调节器,其结构[12]如图1所示,主要由泄流阀、主油泵、直线型超声电机、滑阀、压力传感器和位移传感器等部件组成。

1.2 新型供油调节器工作原理

直线型超声电机为控制元件,滑阀为执行元件,内设节流孔,T1和T2为节流孔,T3为切换孔。供油调节器工作时,T3只在A3或者B3腔内移动,起着切换燃油的作用。当发动机需要增加燃油时,直线型超声电机驱动滑阀右移,节流孔T1的开度增加,流过T1的燃油量增加,T2不工作,但开度也在增加,T3在A3腔内右移,当T3到达A3腔最右端,T1开度达到最大(见图1)。滑阀继续右移到达B3腔后,A3腔关闭,副喷嘴停止工作,T2开始工作,通过B3腔向主喷嘴提供燃油,当T2开度达到最大时,整个调节器的燃油流量最大。当发动机需要减少燃油时,工作过程与此相反。

图1 新型供油调节器结构简图

增加燃油时,泄流阀回油量减少;减少燃油时,泄流阀回油量增加。泄流阀的设置不仅保证了泵后燃油流量的稳定,而且有利于降低泵后燃油压力,减轻管路承压。

2 执行机构运动过程

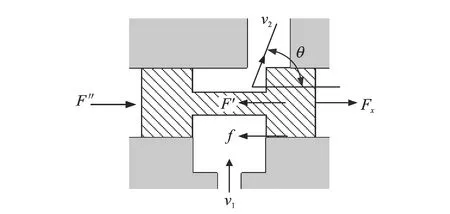

2.1 执行机构受力分析

由上述供油调节器工作原理可知,该供油调节器能否正常工作关键在于直线型超声电机能否驱动滑阀左右移动,即电机推力能否满足滑阀运动所需要的推力。滑阀在工作过程中主要受到燃油作用力、摩擦力和电机推力[2],其受力如图2所示。其中:F″为滑阀所受的电机推力;f为滑阀所受的摩擦力;F′为滑阀所受的液动力;Fx为燃油所受轴向力,F′与Fx是一对反作用力;v1和v2分别为入口燃油流速和出口燃油流速;θ为射流角。

根据动量定理可知燃油所受轴向力Fx为

Fx=ρqv2cosθ-ρqv1cos90°=ρqv2cosθ

(1)

图2 执行机构受力图

根据牛顿第三定律,滑阀受到的液动力F′为

F′=-Fx=-ρqv2cosθ=-Mfv2cosθ

(2)

其中:负号表示液动力方向与电机推力方向相反。

滑阀所受合外力为

F=F″-F′-f

(3)

由于滑阀表面光滑度较高,所以摩擦力f可忽略不计,此时滑阀所受合外力为

F=F″-F′

(4)

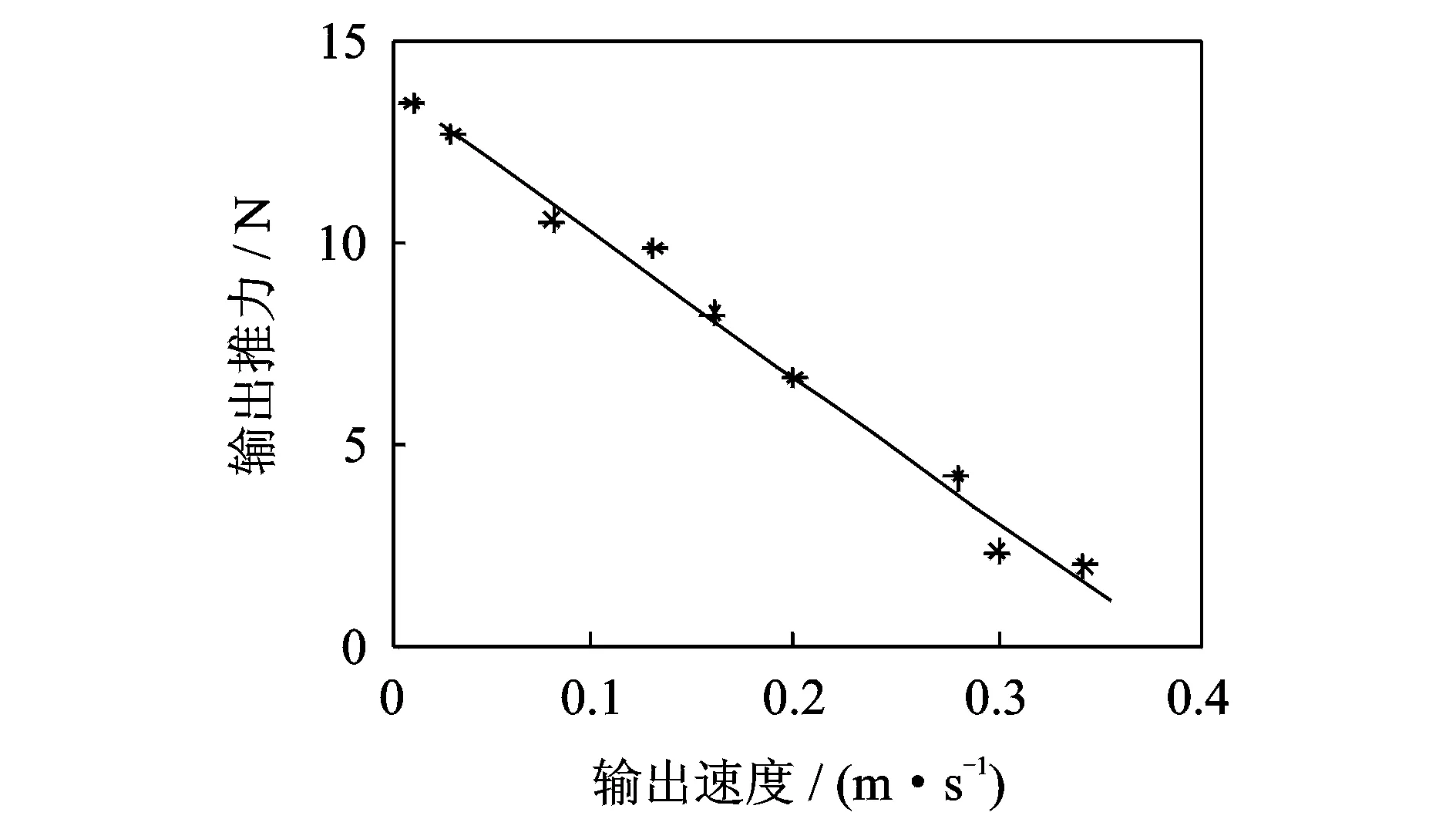

2.2 直线型超声电机负载特性

由式(2)可知,液动力大小随着射流角的变化而变化,其最大值为Mfv2。为保证电机能够推动滑阀左右移动,所选电机的推力必须大于液动力的最大值。根据实际弹用涡扇发动机燃油流量和流速范围,设定燃油流量Mf为0.12 kg/s,出口速度v2为5 m/s,代入式(2)可得液动力F′的最大值为0.6 N。因此,选择了江苏丰科超声电机科技有限公司生产的60 Lumv直线超声电机,其输出力的范围为0~37.24 N,输出速度范围为0~800 mm/s。

利用砝码充当负载对所选用的直线型超声电机进行负载特性试验,将试验取得的结果数据通过拟合得到电机负载特性曲线,如图3所示。

图3 电机负载特性试验曲线

该曲线拟合表达式为

F″=-35.616 3v+13.765 5

(5)

由式(15)可知,电机的最大输出推力可达到13.765 5N,远大于液动力的最大值0.6N,因此,所选直线型超声电机满足驱动条件。

2.3 执行机构运动过程解析

在直线型超声电机推力和液动力的共同作用下,滑阀沿着既定路线作直线变速运动。由前述分析可知,液动力大小随射流角θ的变化而呈正弦变化,同时电机输出推力也是随着其输出速度变化而呈线性变化。但在研究中发现,当液动力取最大值0.6 N时,供油调节器的加速启动时间为19 ms,执行机构的最大速度为369 mm/s,制动减速时间为3.8 ms;当液动力为0时,供油调节器的加速启动时间为23 ms,执行机构最大速度为386 mm/s,制动减速时间为4.2 ms,二者结果相差甚小。由此可知,液动力变化对执行机构运动的影响不大。因此,在进行建模分析时,将液动力取中间值0.3 N。

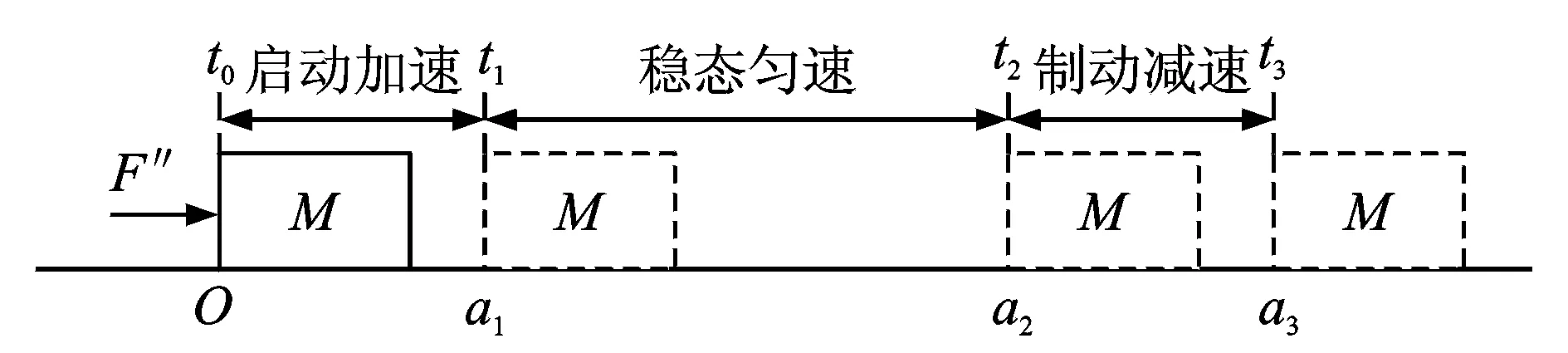

为了更好地分析直线型超声电机的控制过程,可建立如下物理模型:将超声电机动子和滑阀看作一个整体质点M,在受到电机推力和液动力的共同作用下,对质点的运动过程进行分析,如图4所示。

图4 质点M运动过程

由式(5)可知,电机的输出推力与输出速度呈线性关系。随着输出速度增加,电机推力呈线性下降趋势,因此可将滑阀的运动过程分解为启动加速过程、稳态匀速过程和制动减速过程,每个过程的具体分析如下。

1) 启动加速过程(O~a1)。在电机变推力F″作用下,质点M从O点开始作变加速运动,随着质点速度增加,电机推力降低,直至运动到a1点时,电机推力降低到等于液动力大小。在该过程中,质点M的运动方程为

(6)

2) 稳态匀速过程(a1~a2)。当质点M到达a1点时,速度达到最大,推力减小到液动力大小,质点M因受合外力为0,转入匀速运动,达到稳态。在该过程中,质点M以最大速度匀速运动,其运动方程为

(7)

3) 制动减速过程(a2~a3)。当电机断电时,质点M由于惯性仍继续运动,进入制动状态。此时质点M受到液动力和电机堵转推力,且二者方向一致,质点M由最大速度vmax开始减速运行直至停止。在该过程中,质点M运动方程为

(8)

3 执行机构工作过程数值计算

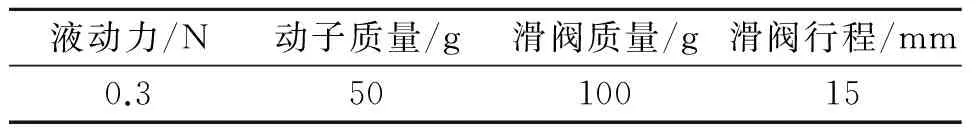

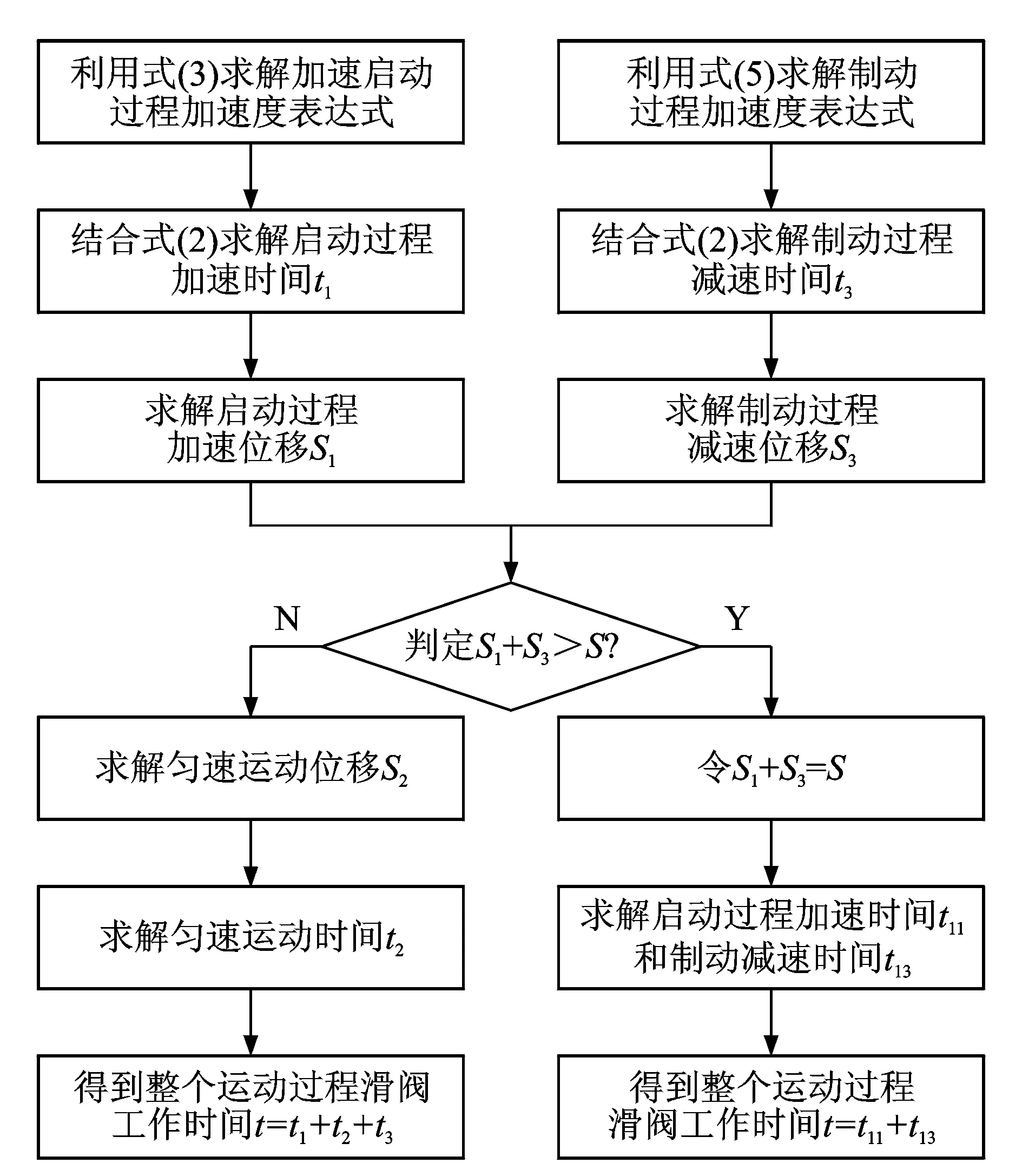

利用式(5)~式(8)建立供油调节器工作过程数学模型,通过数值计算,得到滑阀在全行程范围内时间-速度曲线。数值计算参数如表1所示,计算步骤如图5所示,计算结果如图6所示。

由图6可以看出,供油调节器加速启动时间只需要20 ms,制动减速时间仅为4 ms,整个行程燃油调节时间是45 ms左右,执行机构最大速度可达378 mm/s左右。需要说明的是,上述计算的结果是指执行机构在全行程范围内调节燃油量需要45 ms左右,而飞行器在实际飞行中,需要调节燃油流量时,往往只需要执行机构在小范围内移动,此时调节时间会更短。马静等[13]通过仿真计算出传统供油调节器调节时间为1.37 s。由此可知,基于直线型超声电机的供油调节器比传统供油调节器调节时间提升了1~2个数量级,大大缩短了调节时间。因此,基于直线型超声电机的供油调节器可快速调节燃油流量,及时调整飞行器的飞行状态,提高其机动和生存能力。

表1 工作过程数值计算参数

图5 计算步骤

图6 全行程时间与速度关系曲线

4 试验验证

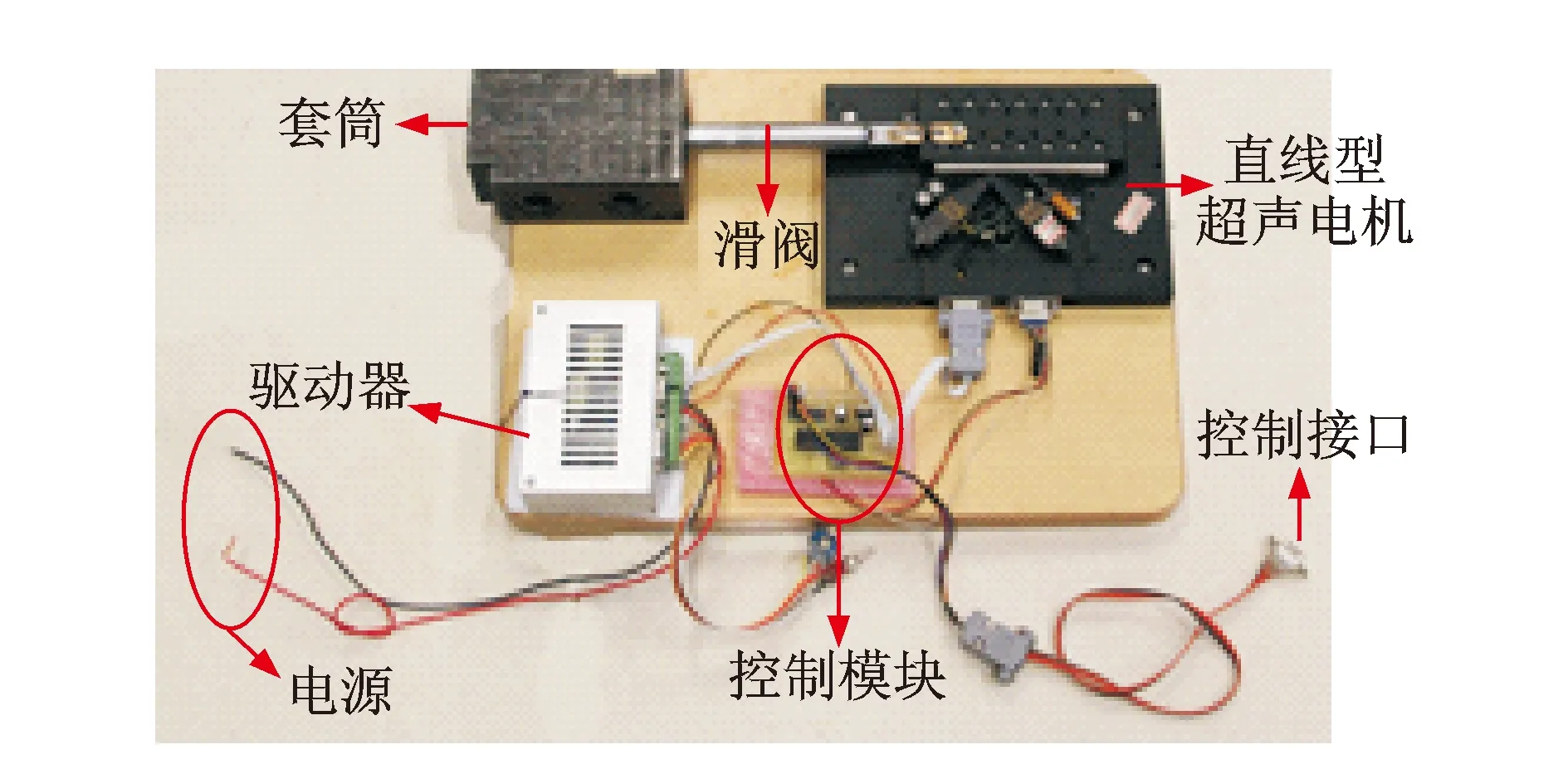

供油调节器的执行机构在直线型超声电机的控制下运动,为模拟执行机构的运动过程,建立了如图7所示的试验平台。其中:电压输入端接入12 V直流电压,接口直接与工作站串口相连;控制模块采用AVR系列主芯片,其作用是检测滑阀位移,并将该位移以脉冲形式传送给工作站。

图7 执行机构运动过程试验平台

试验流程如下:接通12 V直流电源后,电机动子带动滑阀开始运动,其运动位移通过安装在电机底部的光栅编码器以脉冲的形式经控制模块传送给工作站。因此,只要利用工作站在定时模式下采集光栅编码器反馈的脉冲数就可以得出电机的时间-位移关系。位移计算公式为

S=Nλ

(9)

其中:N为工作站采集的脉冲数;λ为光栅编码器的精度,其值为4 μm,即单个脉冲的位移。

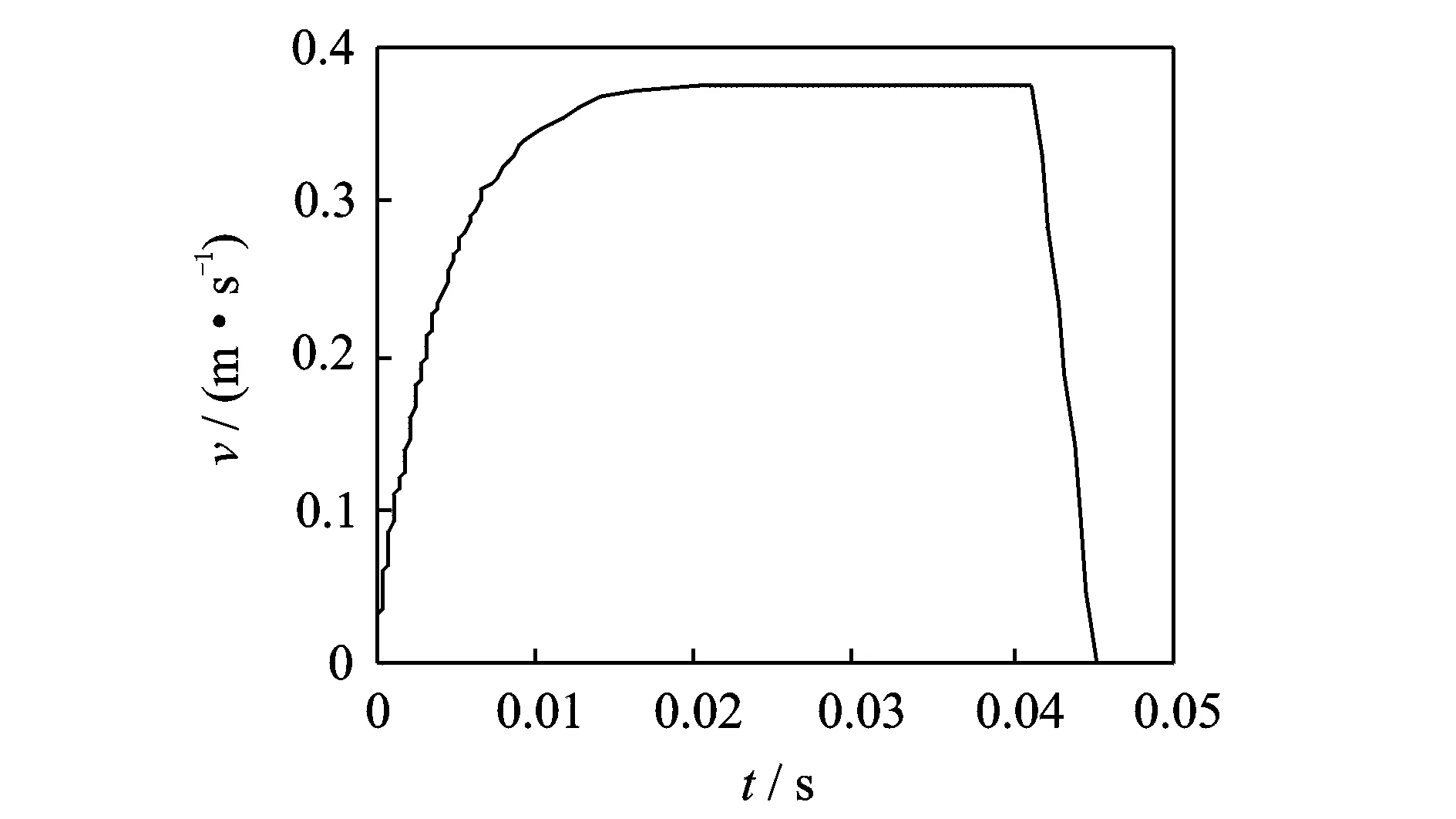

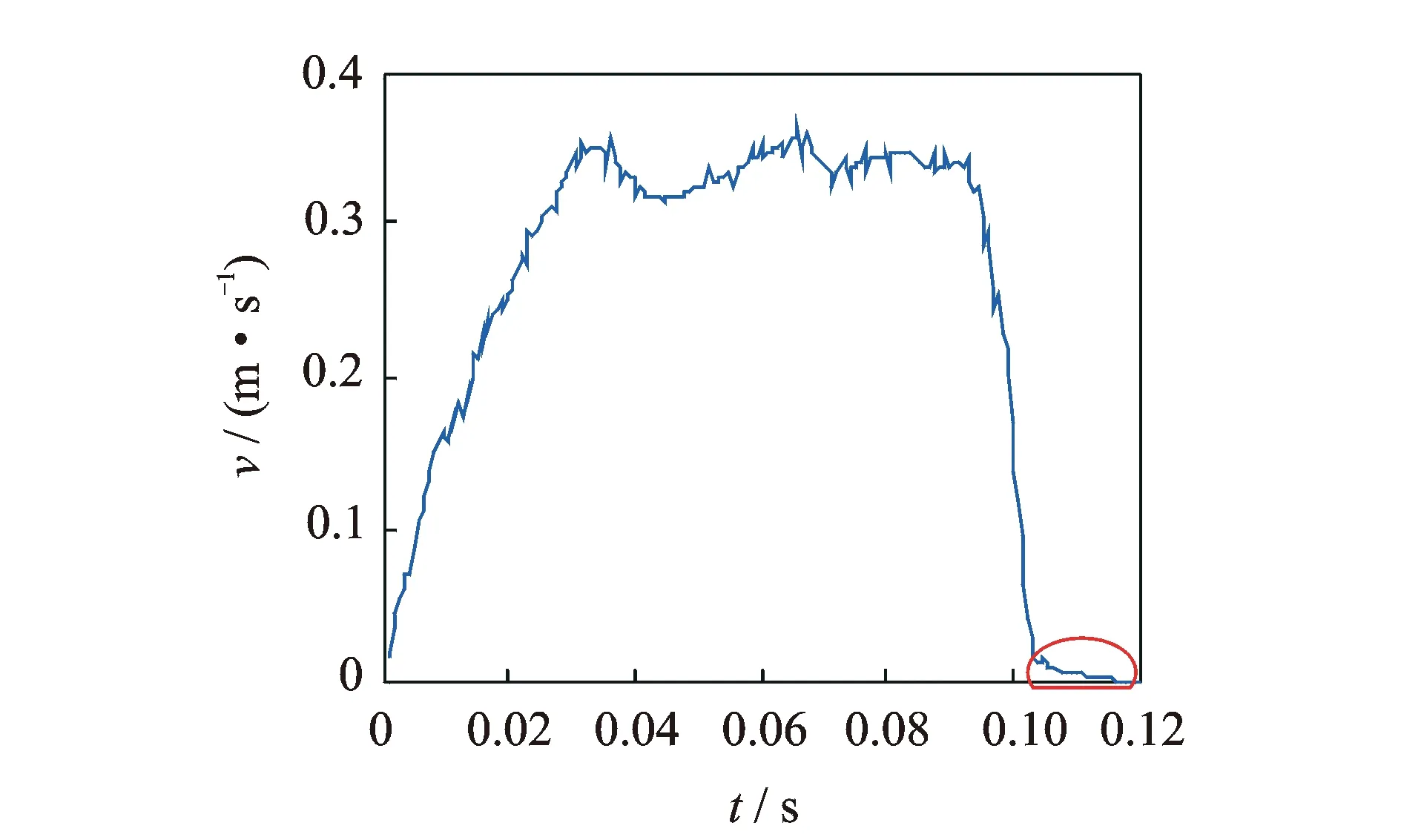

试验中采用定时模式,设定时间为0.1 s,工作站每隔0.5 ms采集1次脉冲数。得到时间-脉冲数关系。根据式(9),将采集的脉冲换算成位移,得到时间-位移关系,再通过差分计算得到时间-速度曲线,相应的结果如图8所示。

图8 时间与速度关系试验曲线

由上述试验结果可知,执行机构启动加速时间为30 ms,制动时间为2 ms,最大速度为340 mm/s。仿真结果表明,执行机构启动加速时间为20 ms,制动时间为4 ms,最大速度为378 mm/s。图8中椭圆圈出的部分是控制模块固有的延长采样时间,这期间执行机构已经停止运动。试验结果和仿真结果相比,二者时间-速度曲线走势一致,结果比较接近,表明执行机构运动的物理模型是正确的。由式(3)可知,滑阀运动主要受电机推力、液动力和摩擦力影响,但仿真时仅考虑了电机推力和液动力,而试验中执行机构的受力仅为电机推力和摩擦力。由前述分析可知,摩擦力和液动力均远小于电机推力,不足以影响执行机构的运动过程,因此即使仿真和试验考虑的物理量不一样,二者的结果也相差甚小,但这也带来了一定的误差。此外,误差产生的原因还有仿真计算时,电机负载特性是通过拟合得到的,而没有采用实际测试点的数据。

5 结 论

1) 基于直线型超声电机驱动的供油调节器结构简单,没有传统的供油调节器中的等压差机构和最小压差机构等,减少了燃油的控制环节。

2) 建立了执行机构运动的物理模型并通过数值分析和试验研究,验证了该模型的正确性。

3) 基于直线型超声电机的供油调节器燃油调节时间较传统的供油调节器燃油调节时间提升了1~2个数量级,大大缩短了调节时间,提高了飞行器调整状态的速度,有利于提高其机动和生存能力。

4) 此外,文献[14-15]指出,非常态的高、低温环境会影响压电陶瓷片和摩擦材料的物性参数,从而改变电机的输出特性(10%左右)。本研究由于试验条件有限,没有考虑温度对直线型超声电机工作性能的影响。

[1] Morteza M G, Amir S. Tuning of fuzzy controller for aero-engine thrust regulation and safety considerations using genetic algorithm[J]. Aerospace Science and Technology, 2011(15):183-192.

[2] 许同乐.液压与气压传动[M].北京:中国计量出版社,2006:227-229.

[3] Nian Fuqian, Ma Hongjun, Yang Guanghong. Aero-engine main fuel control loop modeling and identification[C]∥IEEE 25thChinese Control and Decision Conference. New York, NY, USA: IEEE, 2013:5032-5037.

[4] 冯海峰,樊丁.某型航空涡轴发动机燃油调节器建模与仿真[J].计算机仿真,2007, 24(12):45-48.

Feng Haifeng, Fan Ding. Modeling and simulation of X turbo-shaft aero-engine controller[J]. Computer Simulation, 2007, 24(12):45-48. (in Chinese)

[5] 张世英,陶胜杰.航空发动机数字式供油调节器研究[J].航空发动机,2009, 35(2):16-19.

Zhang Shiying, Tao Shengjie.Investigation of digital fuel supply regulator for aero-engine[J]. Aeroengine, 2009,35(2):16-19. (in Chinese)

[6] 闫月亮,董照飞.航空发动机控制发展趋势及新技术浅析[J].国际航空,2006(7):78-80.

Yan Yueliang, Dong Zhaofei. Development of aeroengine control and technology[J]. International Aviation, 2006(7):78-80. (in Chinese)

[7] 赵淳生.超声电机在南京航空航天大学的研究与发展[J].振动、测试与诊断,2005,25(3):167-173.

Zhao Chunsheng. Research on ultrasonic motors in nanjing university of aeronautics and astronautics[J]. Journal of Vibration, Measurement & Diagnosis, 2005,25(3):167-173. (in Chinese)

[8] 赵淳生.超声电机技术与应用[M].北京:科学出版社,2007:313-317.

[9] Shi Yunlai, Zhao Chunsheng. A new standing-wave-type linear ultrasonic motor based on in-plane modes[J]. Ultrasonic, 2011,51:397-404.

[10]张健滔,姚志远,宋小刚,等.基于虚拟仪器的直线超声电机机械特性测试[J].振动、测试与诊断,2012,32(2):218-222.

Zhang Jiantao, Yao Zhiyuan, Song Xiaogang, et al.Mechanical characteristics of linear ultrasonic motors based on virtual instrument[J]. Journal of Vibration, Measurement & Diagnosis, 2012,32(2):218-222. (in Chinese)

[11]Lee W H, Kang Chongyun, Paik D S, et al. Butterfly-shaped ultra slim piezoelectric ultrasonic linear motor[J]. Sensors and Actuators A, 2011,168:127-130.

[12]Zhang Wei, Li Yin, Yang Zhengwei, et al. Analysis of fuel control system in rocket used by linear ultrasonic motor[C]∥2014 International Academic Conference on Environment, Energy and Power Engineering. California, USA: Destech Publications, Inc., 2014:807-812.

[13]马静,王镛根.某导弹燃油调节器的建模与仿真研究[J].计算机仿真,2003,20(9):35-38.

Ma Jin, Wang Yonggen. Research on modeling and stimulating of the fuel control system of certain missile[J]. Computer Simulation, 2003,20(9):35-38. (in Chinese)

[14]芦小龙,丁庆军,李华峰,等.行波型旋转型超声电机的低温特性[J].振动、测试与诊断,2010,30(5):529-533.

Lu Xiaolong, Ding Qingjun, Li Huafeng, et al. Cryogenic temperature performance of traveling wave ultrasonic motor[J]. Journal of Vibration, Measurement & Diagnosis, 2010,30(5):529-533. (in Chinese)

[15]郑伟,朱春玲,芦丹,等.高温环境下旋转型行波超声电机性能研究[J].中国机电工程学报,2008,28(21):85-89.

Zheng Wei, Zhu Chunling, Lu Dan, et al. Research on characteristic of traveling wave type rotary ultrasonic motors under high temperature[J]. Proceedings of the CSEE, 2008, 28(21):85-89. (in Chinese)

(第35卷卷终)

10.16450/j.cnki.issn.1004-6801.2015.06.030

2014-09-11;

2014-11-11

TH113.2; V228.1

李胤,男,1990年2月生,博士研究生。主要研究方向为航空宇航科学与技术。曾发表《预应力对超声电机定子振动影响分析》(《微电机》2014年第47卷第9期)等论文。 E-mail: DIYLLLLY@163.com