高频振动细筛在湖南辰州矿业磨矿分级系统中的应用

周力强 李茂强 胡剑宇 邓 成 张 奇

(1.湖南辰州矿业有限责任公司;2.湖北鑫鹰环保科技股份有限公司)

高频细筛作为一种高效细粒分级设备,因其具有稳定精细分级,能有效防止过磨或欠磨,特别是在分离密度差异大的矿物(如铁矿等)时,保证精矿质量的前提下增加金属回收率[1]的特点,使其在铁矿选矿厂得到了广泛应用。随着矿石的贫、杂、细化严重,有色金属矿山为能确保稳定发展,扩能提质问题亟待解决,特别是嵌布粒度较细,有用金属互相共生夹杂的有色金属矿石的处理,既要避免过磨导致有用矿物大量泥化,又要避免欠磨导致有用金属无法单体解离,因此使用高频细筛进行精细分级是十分有必要的。

湖南辰州矿业股份有限公司选矿厂始建于1976年,1981年建成了一座处理能力为500 t/d的新选厂。随着生产力的发展,1983年扩建了250 t/d系列,2007年初又扩建了500 t/d系列。该厂一直采用阶段磨矿、阶段选别、重浮联合工艺流程,现用于处理沃溪坑口和鱼儿山坑口井下出窿矿石,二者均属于石英脉型含金、锑、钨的多金属共生矿石,两坑矿石合并进行处理。

由于在现有流程中1段磨矿和2段磨矿分别用螺旋分级机和旋流器进行分级,分级效率较低,获得的溢流产品混杂的粗粒级偏多,影响了下段作业的金属回收率,“过磨”和“欠磨”现象严重,金属回收率不高。为此,2013年对选厂进行了磨矿分级改造,改造后获得了满意的试验指标。

1 原工艺流程及存在的问题

1.1 原工艺流程简介

湖南辰州矿业股份有限公司选矿厂主要由1个碎矿系统、3个磨矿系列和1套选别及产品处理系统组成,磨浮工艺流程为棒磨后经螺旋分级机分级,溢流进摇床重选,沉砂及摇床尾矿磨矿后直接进浮选。原工艺流程见图1。

图1 原工艺流程

1.2 存在的问题

(1)1段磨矿分级中,螺旋分级机的分级效率低,分级稳定性不高,常出现“过磨”或“欠磨”现象,影响后续一系列作业。

(2)2段磨矿分级中,旋流器溢流粒度及浓度无法稳定控制,不利于生产实际操作[2],常有“跑粗”现象,入浮浓度过低且入浮粒度不佳,影响浮选指标。

2 改造方案

针对原流程中存在的问题并结合选厂实际生产情况(1段磨矿分级有3个系列,2段磨矿分级有4个系列),在原分级设备上新增两处高频细筛[3],一是在螺旋分级机后增加HGZS-11-1407ZII单层高频细筛(筛孔尺寸为0.6 mm),对螺旋分级机溢流进行稳定精细分级;二是在2段磨矿分级中的旋流器后增加HGZS-55-1207Z五叠层高频细筛(筛孔尺寸为0.18、0.15 mm 组合),对旋流器的溢流进行稳定精细分级[4]。改造后工艺流程见图2。

图2 改造后工艺流程

新增精确分级设备高频细筛采用湖北鑫鹰环保科技股份有限公司自主研发的配置高、开孔率高、寿命长的专利产品——防堵耐磨聚氨酯筛网(筛孔最细达0.043 mm),保证稳定精细分级;其给矿方式采用给矿器强制矿浆分配给矿,降低筛面矿浆流动速度的同时使矿浆均匀铺展于筛面,提高了筛分效率,而且能实现五路并联,大大提高了处理能力,通过近2 a的实际生产使用,质量可靠,效果较好。

流程改造于2013年完成,选厂于2014年9月对其磨选工序的技术指标进行查定,通过对改造前后流程查定的结果进行对比分析显示,改造后的效果明显。

3 改造效果

3.1 1段磨矿分级中的螺旋分级机与高频细筛组合分级

球磨排矿经螺旋分级机分级后,沉砂返回球磨形成闭路,螺旋分级机溢流通过单层高频细筛筛分分级,筛下物料进摇床分选,筛上物料与摇床尾矿进入2段球磨分级。

3.1.1 分级效率对比

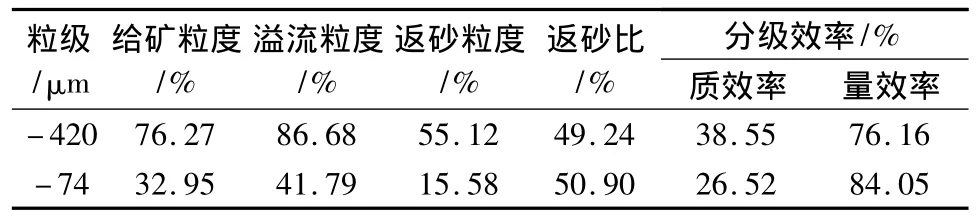

以3#系列球磨+分级机+单层高频细筛为例,测定2个粒级的分级效率。改造前后对比数据见表1、表2。

表1 3#棒磨分级机分级效率计算结果

表2 3#棒磨分级机单层高频筛筛分效率计算结果

由表1、表2可知,新增单层高频细筛后,-74 μm筛分量效率为81.65%,量效率均在80%以上,而质效率增加至39.38%,在量效率基本稳定的情况下,大大提高了质效率,即提高了进入下一步作业的合格粒级含量;筛下-420 μm粒级含量达到98.64%,筛下浓度为34.60%,与只用分级机分级相比,质效率有所提高,生产中还可适当提高返砂量,达到更好的效果。

3.1.2 粗选摇床各个产品有关技术指标对比

主要测定粗选摇床各个产品中的有用成分的回收率,改造对比结果见表3。

表3 改造前后摇床粗选测定结果对比 %

由表3可知:

(1)从两次流程查定粗选摇床给矿粒度来看,2014年流程查定-420 μm粒级含量为96.40%,而2012年粗选摇床给矿 -420 μm粒级含量为81.61%,说明螺旋分级机溢流采用单层高频细筛进行控制分级,使粗选摇床给矿-420 μm粒级含量得到了显著提高。

(2)从总回收率来看,摇床精矿中 Sb、WO3的回收率较改造前均有提高,而摇床金精矿的回收率为23.00%,略低于改造前的回收率25.61%,是因为通过单层高频细筛分级后进入摇床的产率为66.52%,而改造前进入摇床的为100%,所以不能说明摇床金精矿的回收率就降低了,反而若同样以100%产率的给矿计,改造后摇床金精矿的回收率为26.72%,还是要高于改造前。

(3)从两次流程查定粗选摇床中矿来看,2014年流程查定粗选摇床中矿产率为1.45%,-420 μm粒级含量为95.29%,摇床中矿中Au、Sb、WO3相对于原矿回收率分别为 10.56%、16.96%、20.16%;而2012年流程查定粗选摇床中矿产率为1.01%,-420 μm粒级含量为90.27%,粗选摇床中矿中Au、Sb、WO3总回收率分别为 11.40%、15.30%、12.99%。因此,棒磨分级机溢流采用单层高频细筛进行控制分级,使粗选摇床中矿产率及粗选摇床中矿中Sb、WO3回收率得到提高。

综上所述,通过单层高频细筛的精细分级,分级效率得到了提高,既缓解了摇床及1段浮选的处理压力,又使摇床给矿-420 μm粒级含量达96.40%,达到后续摇床及1段浮选的良好条件,摇床精矿中各有用成分的回收率得到了提高,减少了在尾矿中的流失。

3.2 2段磨矿分级中的旋流器与高频细筛组合分级

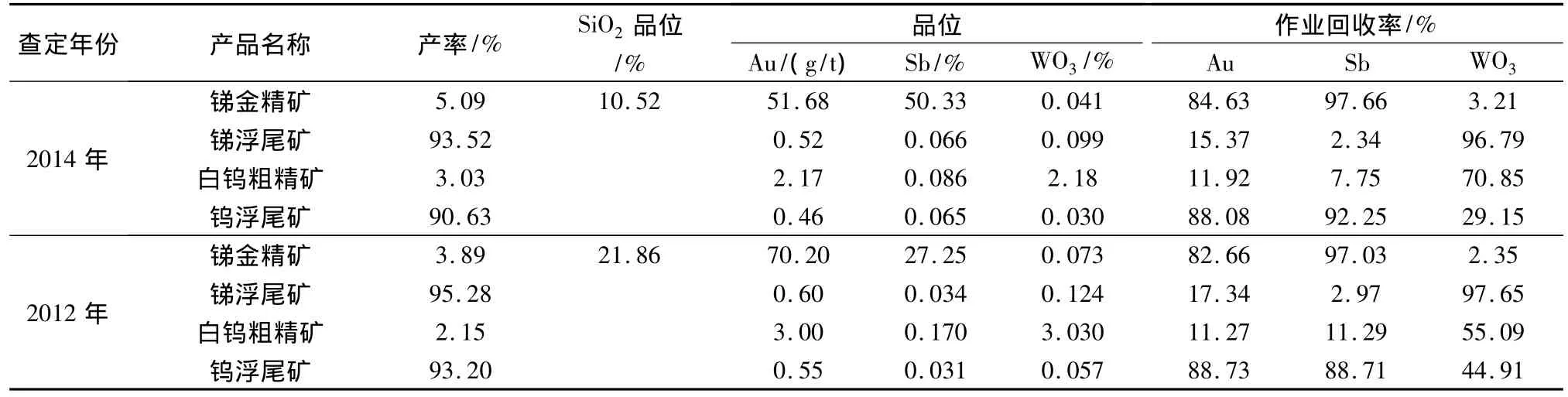

旋流器沉砂进球磨,旋流器溢流进五叠层高频细筛,高频细筛筛上与球磨排矿返回旋流器形成闭路循环,筛下进后续浮选作业。对入浮矿浆相关参数及浮选产品技术指标进行测定,其对比结果见表4,表5。

表4 改造前后锑金混合浮选给矿测定结果对比

由表4可知,2014年改造后流程查定高频细筛筛下 -74 μm粒级含量提高了6.25个百分点,-10 μm粒级含量减少了8.52个百分点;入浮浓度提高至34.60%,为后续浮选奠定了良好的条件。

表5 改造前后浮选产品技术指标对比

由表5可知,①锑金精矿产率增大,金、锑作业回收率分别提高了1.97个百分点和0.63个百分点,锑金精矿中WO3含量减少了0.032个百分点,使WO3在锑金精矿中的损失得到了降低;②锑浮尾矿中金的尾矿品位比2012年流程查定结果下降0.08 g/t,锑尾矿比2012年查定结果大大提高,主要原因是此次流程查定锑原矿品位较高,减少了金的损失;③白钨粗精矿产率得到提高,白钨浮选WO3作业回收率提高了15.76个百分点,钨精矿中金、锑含量有所减少;④2014年流程查定钨浮尾矿与2012年流程查定钨浮尾矿结果相比,金、WO3含量分别下降了0.09 g/t和0.027个百分点,减少了钨金属量的损失;⑤锑金精矿中SiO2含量下降了11.34个百分点,使锑金精矿的冶炼成本得到下降。

综上所述,通过2段磨矿分级系统改造,分级设备采用旋流器与高频细筛串联组合控制分级,能为后续浮选作业创造良好的浮选条件,在提高金、锑、WO3回收率的同时,使浮选精矿中金、锑得到有效富集,减少了流失。通过对SiO2含量的测定,改造后的含量大大降低,减少了冶炼成本。

4 结语

(1)湖南辰州矿业股份有限公司选矿厂通过增加高频细筛改造磨矿分级系统,使得分级精确度提高,能够及时筛出合格粒级,减少返砂中的合格粒级含量,使得1段磨矿分级和2段磨矿分级中过磨与欠磨得到控制,提高了入浮浓度以及入浮物料中-74 μm粒级的含量,而且降低了入浮物料中-10 μm粒级的含量,有力的保障了入浮物料细度、浓度的稳定。

(2)同原工艺相比,尾矿品位得到了降低,减少了金属流失,同时降低了锑金精矿中WO3、SiO2含量,减少了流程中WO3金属量损失,流程作业中几种有用金属综合回收率均得到提高,为企业带来了经济效益。

[1] 周洪林.德瑞克高频细筛在降硅提铁中的应用[J].金属矿山,2002(10):35-38.

[2] 王 勇.水力旋流器与高频细筛组合分级在攀枝花密地选矿厂二段磨矿中的应用[J].矿业工程,2006(8):101-103.

[3] 张润身,席江伟,王 磊.旋流器与细筛联合分级工艺在某铁矿的应用[J].现代矿业,2012(6):112-114.

[4] 侯吉林.棒磨山铁矿选矿厂二段磨矿分级设备改造[J].冶金矿山设计与建设,1999(1):26-28,35.