变速箱轴类零件冷锻成形技术

文/王黎,周煊·上海汽车变速器有限公司

变速箱轴类零件冷锻成形技术

文/王黎,周煊·上海汽车变速器有限公司

王黎,工程师,主要从事精密锻造设计工作,获2012年度《上汽技术创新奖》二等奖,获得1项发明专利、2项实用新型专利。

冷锻近净成形是一种先进的生产工艺,采用该工艺生产产品可提高锻件精度、提高材料利用率、减少机加工余量、节约生产成本。本文对轴类零件的净成形工艺进行研究,通过优化参数设计,解决了轴类零件冷锻过程中容易产生折叠、充填不满、变形力过大等问题。

技术方案论证

轴类零件是变速箱中的关键部件,具有高转速和传递高扭矩的特点。因此其质量的好坏将直接影响变速箱的质量。其结构特点是多台阶,机加工量大,材料利用率很低;锻件表面精度高,模锻难度大。开发冷锻自动线生产变速箱轴类零件,配备后续数控机加工自动线,成为最高效、节材的轴类零件先进制造工艺之一。

轴类冷锻传统工艺流程包括下料→等温正火→喷丸→磷皂化→车小头→镦粗→缩颈1→缩颈2→缩颈3→缩颈4→缩颈5→锯头→探伤→校直。从该工艺流程可以看出,传统的冷锻工艺流程长,材料利用率低,设备投入多,物流成本高,因而生产成本也较高。同时,传统工艺精度比较低,校直后轴的同轴度≤1mm。而且校直后锻件会有弹性变形,会直接影响到后续的热处理变形,使得成品的同轴度较差,影响最终产品的精度要求。

轴类冷锻新工艺流程包括下料→等温正火→喷丸→磷皂化→缩颈1、2→镦粗、缩颈3、4(包括预镦)→缩颈5→锯头→探伤。与老工艺相比,新工艺的工步少、流程短,缩颈与镦粗工步在一台设备上完成,效率高、精度高,锻件同轴度≤0.5mm,无需校直。因此锻件流线通畅完整,后续热处理变形小,成品质量高。

技术特征和总体性能指标

工艺方案的制定

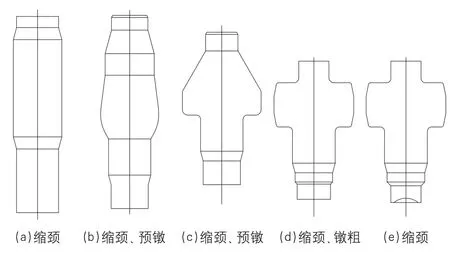

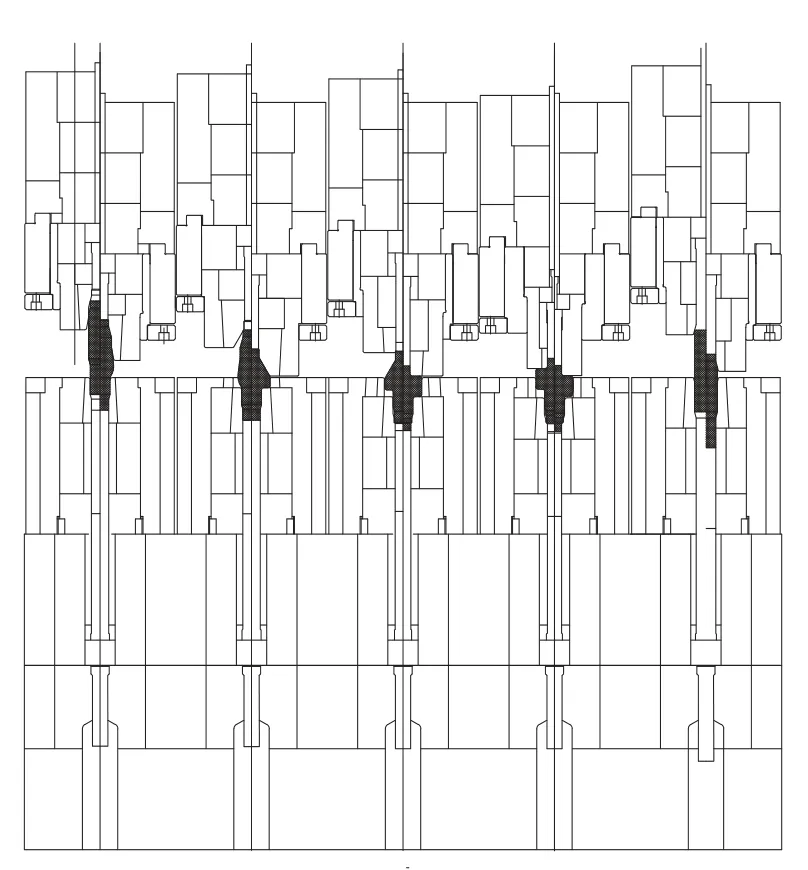

某轿车变速箱中的倒挡轴最大外径为69mm,最小外径为28mm,多台阶变形量大,成形困难。锻件质量为2.13kg,坯料选用5120H,直径为φ45mm。在自由镦粗中,当坯料的初始高度是直径的2.5倍时,由于材料失稳,会导致坯料弯曲,从而形成折叠缺陷。而该倒挡轴最大外径部位的重量为1.43kg,此部位坯料长度为114.1mm,因此长径比达到2.53,远远超出合理的镦粗长径比。为了预防锻造缺陷的产生,经过分析研究,我们决定对坯料进行两次预镦。因此该倒挡轴的冷锻工艺流程为缩颈→缩颈、预镦1→缩颈、预镦2→缩颈、镦粗→缩颈,如图1所示。第一次预镦后,长径比下降到2.2以下,第二次预镦时,改变形状形成锥形,使坯料进一步趋于稳定,在第4工步镦粗时就能确保坯料不发生弯曲变形。

图1 冷锻工艺方案

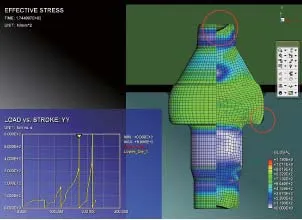

冷锻工艺模拟优化

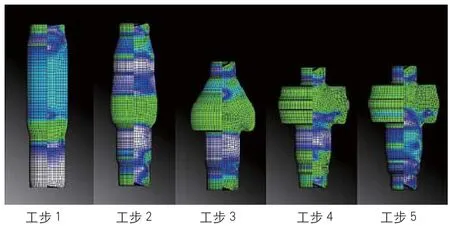

根据制定的冷锻工艺方案,借助Deform-3D软件对倒挡轴成形部分进行有效应力的过程模拟(图2)。在模型求解时,选用稀疏矩阵求解器并采用Newton-Raphson迭代法,从而提高求解效率。本模拟成形温度为20℃,摩擦系数选取为0.05。

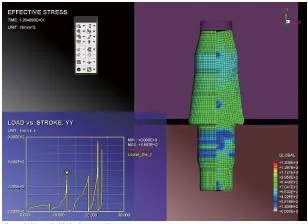

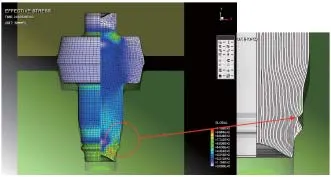

工步2中,缩颈加预镦1因上模斜面的阻力较大,影响材料的流动,导致上端顶部的挤出高度只有3~4mm,远远小于工艺要求的13.7mm,挤压力也超出预期,达到440t。上端尺寸不到位,虽然不会直接影响后续的成形,但却导致了后续挤压力的急剧增加,影响模具的使用寿命,如图3所示。

图2 冷锻工艺方案模拟图

图3 工步2缩颈、预镦1

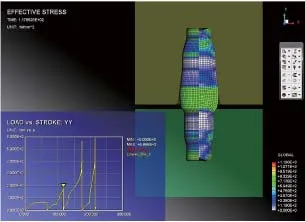

从图4可以看出因上道工步的原因,导致工步3负载进一步上升,达到将近600t,并且还会出现坯料充不满的情况(图4中红圈所标示的位置)。从图5中可以看出,工步5存在的问题主要是局部的充填不满。

图4 工步3缩颈、预镦2

图5 工步5缩颈

从以上模拟情况可以发现,原定的冷锻方案有比较明显的锻造缺陷存在,因此需要优化来改进既定的方案。优化模拟的成形温度仍为20℃,考虑到一次表面磷皂化处理会在多道挤压中产生表面摩擦系数增大的情况,因此摩擦系数选取0.1。根据前期模拟的情况,对部分工步的模具结构进行了改进。

针对图3预镦1中产生的上端挤不到位的情况,在工步2上模处增加了工作带,引导材料流向上端,挤压力也同步下降,如图6所示。

图6 改进后的工步2

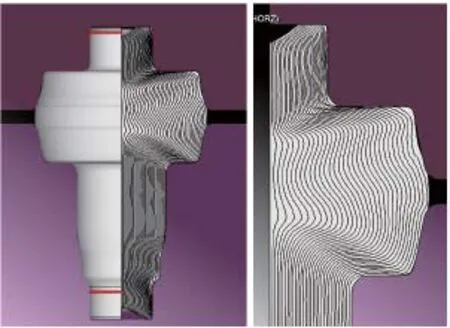

由于工步2上端坯料挤压到位,在第3工步时,挤压力明显下降,在430t左右。在工步5缩颈时,将原来的45°入模角改为30°后,充不满情况得到解决,如图7所示。

图7 最终锻件的流线图

模具的设计

轴类产品变形量大都超过70%,成形难度大。因此对模具的要求也非常高。

⑴为避免棒料失稳弯曲,采用多道预镦粗成形的措施,预镦模具的锥形角度一般在12°左右。

⑵由于轴类产品一般都细长,从模腔中顶出的距离相应也会较长,因此非常容易弯曲,造成锻件的同轴度超差。而由于后道工序直接进行精车加工,机加工的余量非常少,所以对于锻件的各挡同轴度要求非常高,针对这种情况,模芯设计了多工作带结构,保证产品同轴度的同时,也防止了顶出弹跳。

⑶对各成形模分别设计了不同层数的预应力圈,以提高模具强度,从而提高模具寿命。两层组合凹模的强度是整体式凹模的1.3倍,三层组合凹模的强度是整体凹模的强度的1.8倍,各凹模根据各工位的成形力,分别设计了2~3层结构。

⑷模芯材料选用超硬合金,并采用氮化表面处理,提高模具的耐磨性和稳定性。

图8 整体式模具

⑸模具采用整体式结构(图8),所有模芯均装入通用性很强的模座中,既利于锻件同轴度的控制,又便于模具的更换与拆装,提高了工作效率。

模架的设计

五工位模架采用四组长行程精密滚珠导套、导柱和导向,如图9所示,其导柱与导套间采用零碰零配合,精度非常高。五个工位均设计偏心圈,可以独立调节上下模中心,保证各工位上下模的同轴度。模架五工位均设计斜楔装置,可独立调整第1~5工位高度,调整量为5mm,确保自动化操作时五个工位封闭高度的一致性。五工位模具生产的锻件如图10所示。

模架配备了连接模具内吹屑功能的接口,确保生产过程中垃圾的自动清理。同时由于冷锻时,坯料变形速度快,发热量大,故设计了模具的喷淋润滑和冷却系统,生产中对模具自动喷淋润滑油循环使用,补充坯料磷皂化的不足。模座采用锥面液压锁紧装置,防止在高负荷状态下模座的松动,确保稳定性和安全性。

图9 五工位模架图

图10 五工位模具生产的锻件

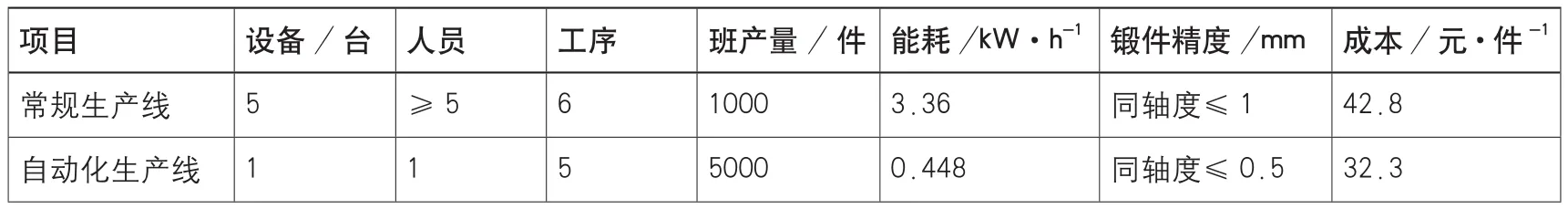

表1 倒挡轴常规生产与自动线生产比较

存在问题

整体式的模具对于制造要求非常高,模具的制造成本也相应提高,对降低产品成本有一定的影响。自动化生产时的润滑和冷却非常重要,润滑冷却不好,将严重影响模具的使用寿命;因此在生产中需时刻保持润滑冷却系统的正常工作,也需要进一步的改进与提高。自动化程度高,对于设备和机械手的维护保养提出了更高要求。模具的调整非常重要,直接关系到锻件的整体质量,调整工技能的掌握还需进一步提高。

结束语

与传统工艺相比,精密冷锻技术具有以下几个优点:

⑴模具与模架的先进性保证了锻件的精密性,锻件的质量得到了明显地提高。

⑵精密锻造可以减少机加工余量,单边加工余量在0.5mm,锻造后可直接进行精车,节约原材料、降低产品制造成本。

⑶实现自动化生产,生产效率显著提高。

⑷轴类零件是变速箱内的关键零件,市场需求量大,该技术的成功开发必将带来很大的经济效益与社会效益,见表1。

综上所述,采用大公称力冷锻压力机自动化生产精密轴类锻件,可提高原材料的利用率、缩短工艺流程、提高生产效率、提高产品精度和质量,是一项应用前景非常广阔的新工艺新技术,对上海乃至全国的汽车零部件产业具有促进作用,对社会经济和科技进步具有重要意义,值得大力推广。