PW公司冶金炉渣干法粒化技术介绍

王 强 王甜甜

(冶金工业信息标准研究院 北京100730)

·环保技术·

PW公司冶金炉渣干法粒化技术介绍

王 强①王甜甜

(冶金工业信息标准研究院 北京100730)

介绍了PAUL WURTH公司的冶金炉渣干法粒化技术,以及该技术应用于迪林根ROGESA钢铁公司的情况和PAUL WURTH公司对该技术的专利布局。

冶金炉渣干法粒化 环保 专利

1 概况

PAUL WURTH (以下简称“PW”)公司成立于1870年,总部设在卢森堡,是一家全球知名的工程公司。该公司已经拥有近600项专利,能在全球范围内在钢铁领域提供交钥匙项目承包服务。

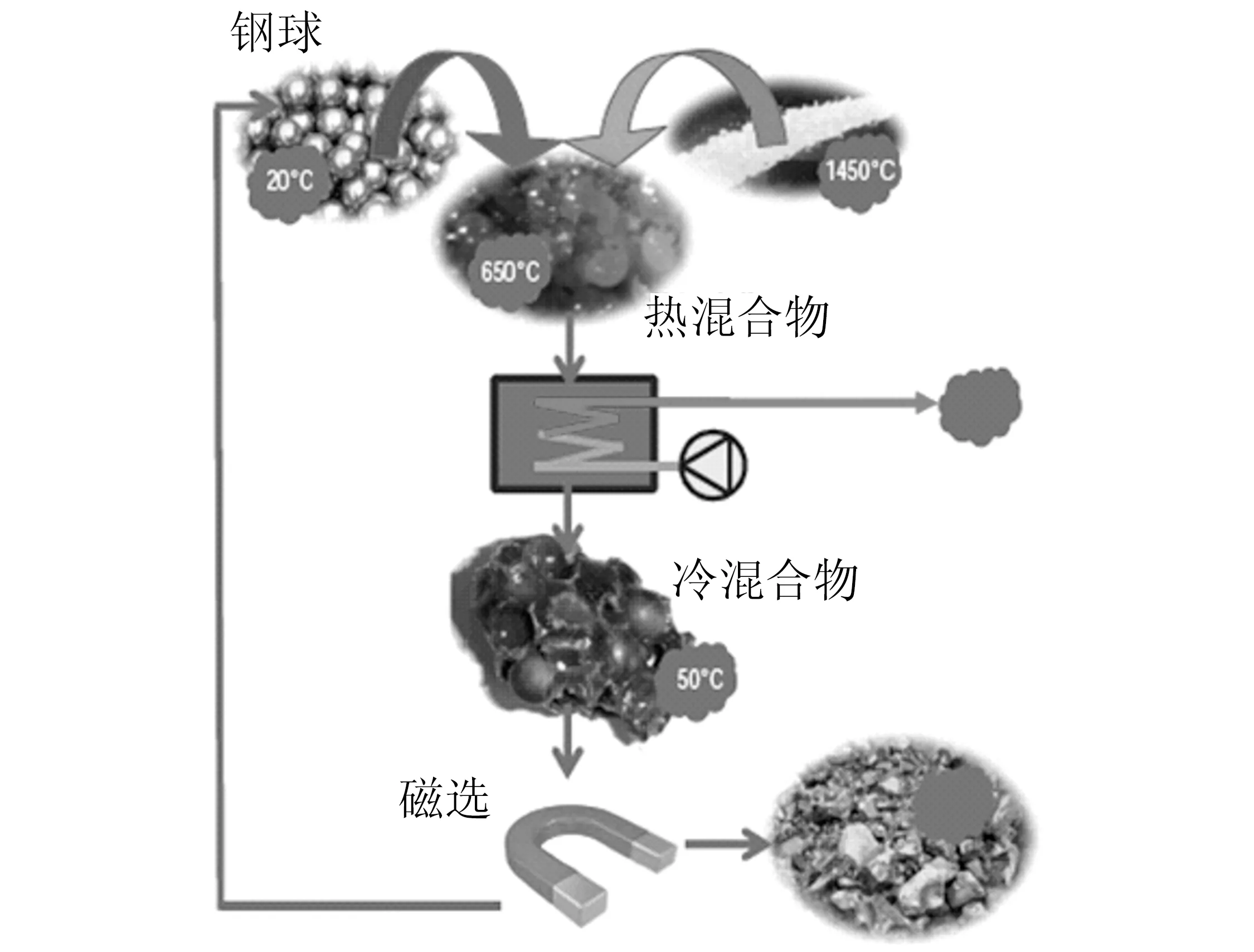

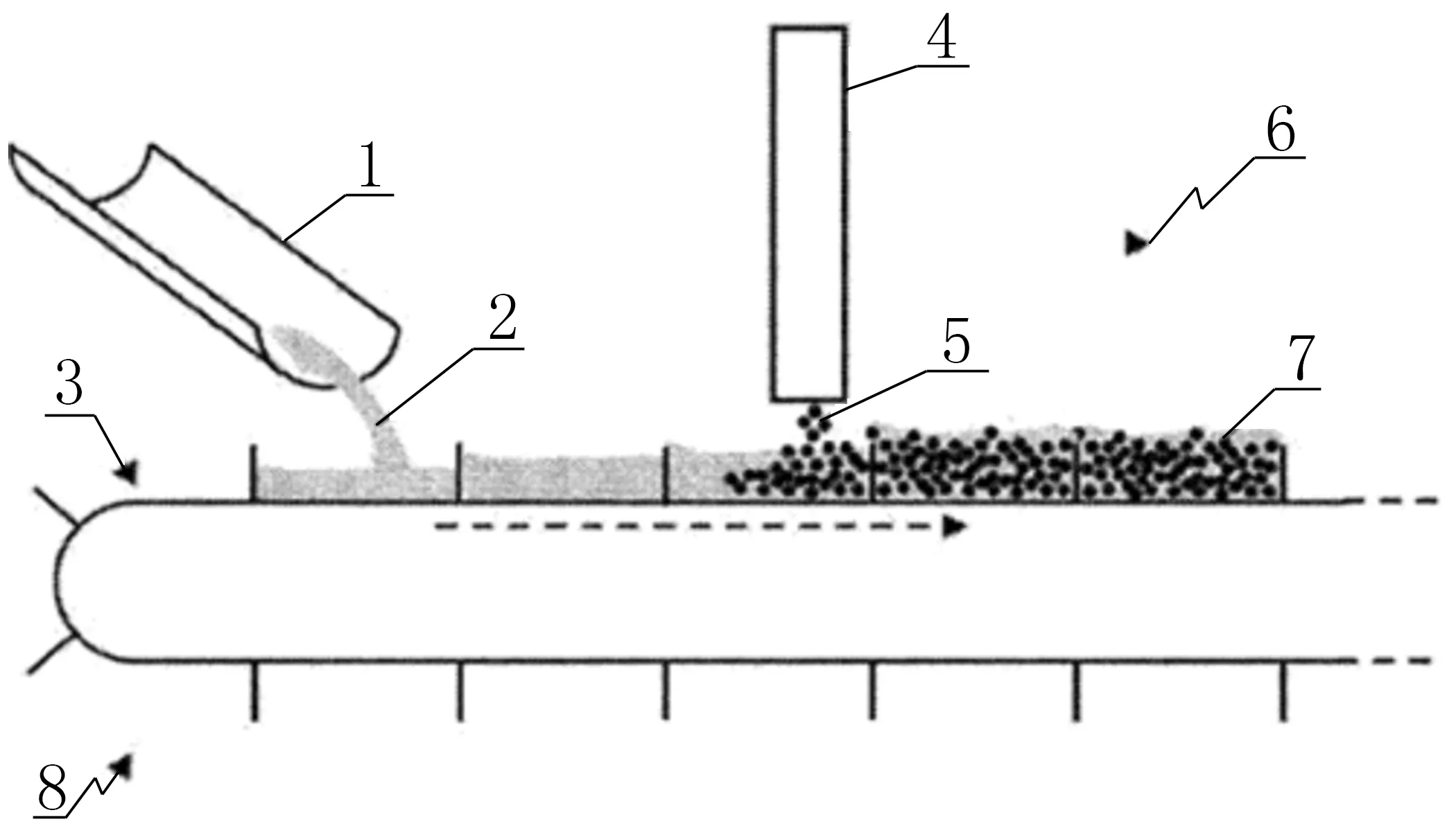

PW公司近些年开发了新型冶金炉渣干法粒化技术,该技术基本原理如图1所示。将液态炉渣倒入铸渣机;钢球随后喷射进入液态渣;钢球增加了混合物接触面积,快速冷却炉渣,形成玻璃体混合物;最后采用磁选方法分离钢球[1]。

2 PW炉渣干法粒化技术工厂试验情况

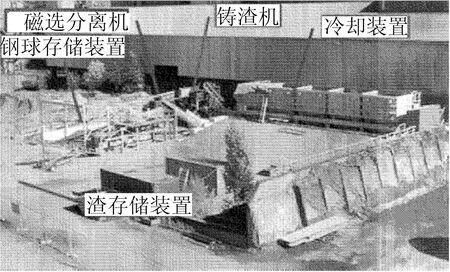

1)PW公司在德国迪林根ROGESA钢铁公司4号高炉上进行了炉渣干法粒化工厂试验,并于2013年11月进行了第一阶段热试车。试验中可处理高炉液态渣流量可以高达6t/min。该试验计划分为两个阶段:第一阶段为建造铸渣机、离线材料处理等装置,已于2013年11月完成,如图2、3所示;第二阶段为在第一阶段完成后添加热能回收系统,使整个系统能够连续运行。

图1 PW公司新型冶金炉渣干法粒化技术基本原理

第一阶段运行步骤如下:液态渣和钢球加入铸渣机形成高温玻璃态混合物,如图4所示。随后混合物进入冷却装置进行通宵冷却。第二天将冷却后的混合物进行破碎及筛选,用磁选方式将炉渣和钢球进行分离。

第二阶段是在第一阶段基础上的改进,步骤如下:液态渣和钢球加入铸渣机形成高温玻璃态混合物;将高温玻璃态混合物掉落至击碎凹板装置进行破碎;接着混合物通过热传输带进入缓冲区,缓冲区主要作用是用来调节高炉正常的循环操作以及存储能量;缓冲区下面为逆流换热器,可将玻璃态混合物的能量转换为600℃的热风,最终将接近50℃的混合物撤出热交换器,获得的能量可被蒸汽锅炉、蒸汽涡轮发电机或者热风炉预热利用。冷却的混合物中的钢球通过磁铁筛选回收并且循环利用。

2)PW公司新型冶金炉渣干法粒化技术和湿法粒化相比具有如下优点:

(1)没有水的消耗。吨渣可节水0.7m3。

(2)能量可以回收。高炉热量回收日平均为30~40MW。

图2 铸渣机示意图

图3 离线材料处理装置

图4 玻璃态混合物

(3)减少硫化物排放,节能环保。

(4)没有干燥费用。

(5)减少炉渣运输成本。

(6)获得的固态炉渣完全适用于混凝土工业。

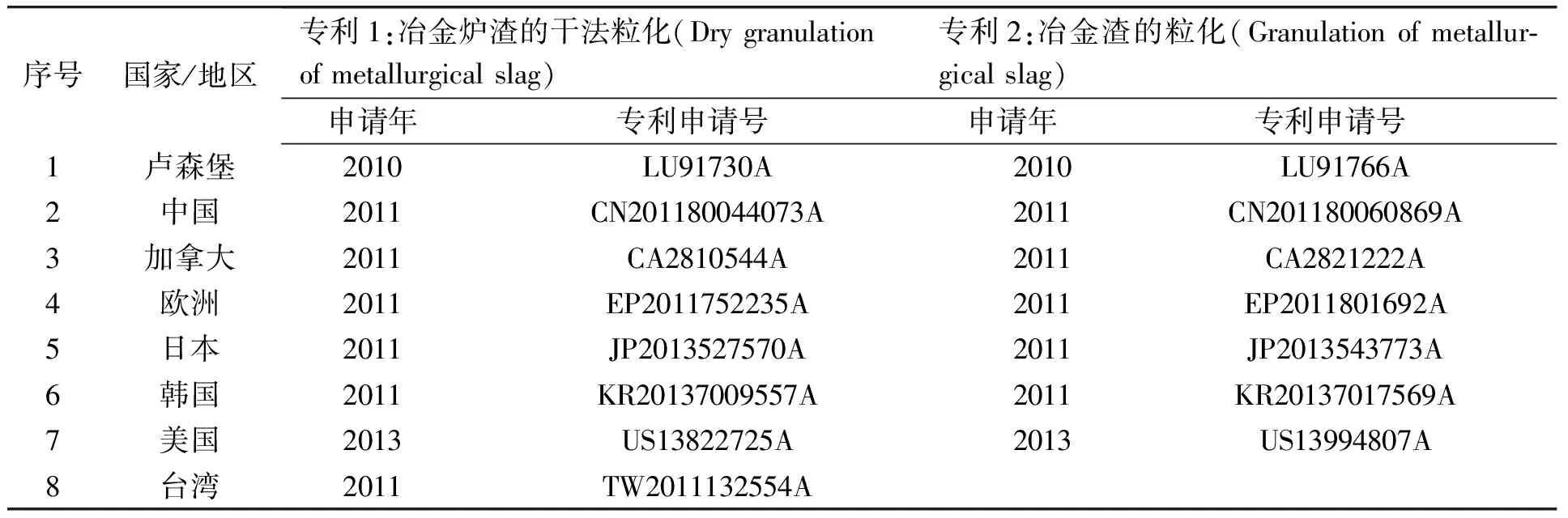

3 PW炉渣干法粒化技术专利布局及介绍

可以看出,PW公司的干渣粒化工艺具有相当程度的创新。该技术目前处于试验阶段,并没有完全实现工业应用,但是PW公司早在2010年已经对该技术在全球范围内进行专利提前布局,其中也包括中国。PW公司涉及该技术的核心专利为2件,如表1所示。

表1 PW公司的干渣粒化工艺的核心专利

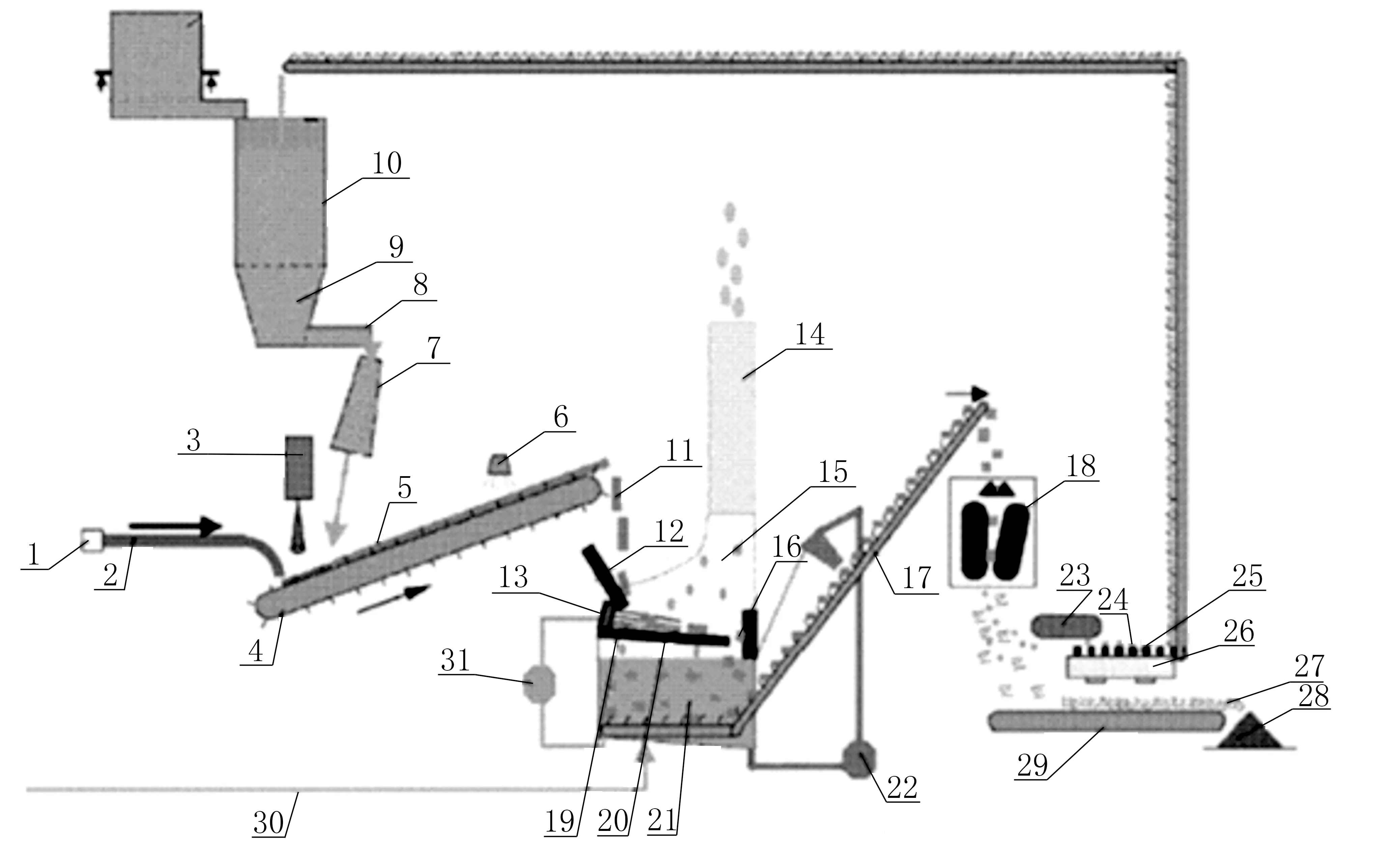

其中,专利1“冶金炉渣的干法粒化”为PW公司于2010年申请,同时该专利在中国、欧洲、日本等8个国家和地区进行了专利布局。该专利公开了一种冶金炉渣干法粒化及能量回收的装置和方法,如图5所示[2]。

其主要原理为:在渣沟1或渣桶内运输在大约1500℃温度下具有大约2.7g/cm3密度的热液态渣2,以大约0.5t/min到4t/min的流速将其传输给铸渣机3。在此铸渣机3内,热液态渣与来自第一储存箱22的固态金属颗粒4混合,该固态金属颗粒具有高达三倍的流速(即,大约1t/min到大约12t/min),该固态金属颗粒的粒度为2mm~50mm,在从环境温度到大约100℃的温度范围内,具有3g/cm3到10g/cm3的体积密度,以便形成渣饼10,该渣饼密度约4g/cm3、温度约800℃。位于铸渣机之上的吸引装置5回收在混合液态渣和固态金属颗粒的过程中排放的任何尘粒。以大约4t/min的速率,形成的渣饼10排出在耐热输送带8上,并且将其输送至第一破碎机9,在第一破碎机处,压碎渣饼,从而形成粒度约200mm的凝固渣块,金属颗粒混合在其中。在将渣饼10输送至破碎机9的同时,热感照相机6测量渣饼10的温度,并且如果需要的话,通过喷水器7在渣饼10上洒水,以便将渣饼10的温度调节到大约800℃的温度。将在其内混合有金属颗粒的凝固渣块从第一破碎机9中传输给浅斗式输送机11,并且将其输送给第二破碎机12,在第二破碎机中,其内混合金属颗粒的凝固渣块的粒度减小到大约40mm~80mm 的尺寸。在预处理室13内收集凝固渣块的这种连续的材料流,其温度约700℃,粒度约40mm~90mm,体积密度约2g/cm3~5g/cm3。第二破碎机12是可选的。根据粒化方法及炉渣特性,第一破碎机9可用于将粒度减小至约90mm,则不再需要第二破碎机。将混合金属颗粒的凝固渣块从预处理室13传输到热交换器 14中,在图5中所描述的实施例中,该热交换器包括四个热交换器子单元A、B、C、D,这些子单元以逆流模式进行操作,即,从顶部提供热材料,冷却之后,从底部抽出热材料,相反,通过底部注入冷却气体(通常为空气)在加热之后,从顶部抽出该气体。在空气穿过热交换器时,将空气加热,将热交换器内所包含的炉渣和固态金属颗粒冷却到大约100℃,将其排出在后处理室21内。通过气体导管19,将风扇20所产生的气流引入处于冷却模式的三个热交换器子单元内。发生热交换之后,通过热气体导管15,引出加热的气流。在将大约700℃的热气体传输给热交换器以便产生蒸汽17之前,在旋风分离器16内滤出灰尘。将这样产生的蒸汽传输给涡轮机和发电机,以便发电。然后,通过闭环系统内的管道18,将冷却的气体引回到风扇中。然后,炉渣颗粒与固态金属颗粒分离。用于分离固态金属颗粒和凝固渣的方法可包括压碎和过筛、或者研磨和过筛、研磨和使用磁场等等。储存冷却的炉渣,以备后用,而通过管状输送机将冷却的固态金属颗粒传输至第一储存箱22以及传输至铸渣机3。

图5 PW冶金炉渣干法粒化及能量回收装置

1-渣沟; 2-液态渣; 3-铸渣机; 4-金属颗粒; 5-吸引装置; 6-照相机; 7-喷水器; 8-输送带; 9-第一破碎机; 10-渣饼; 11-输送机; 12-第二破碎机; 13-预处理室; 14-热交换器; 15-热气体导管; 16-旋风分离器; 17-蒸汽; 18-管道; 19-气体导管; 20-风扇; 21-后处理室; 22-存储箱

图6显示了图5中铸渣机的第一优选的实施例。首先将来自渣沟1的热液态渣2倒入槽形皮带输送机8的槽3内,然后,将固态金属颗粒5倒入包含热液态渣2的槽3内。混合热液态渣2和固态金属颗粒5,以便形成凝固的玻璃状渣饼7。槽形皮带输送机8的每个槽3首先装有液态渣,前进到第一储存箱4下,以便装有固态金属颗粒,固态金属颗粒降入每个槽3内。凝固之后,在浅斗式输送机上清空槽3。每个槽3首先装有液态渣2,装到约三分之一的高度处,将固态金属颗粒5引入槽3内。直径为10mm的固态金属颗粒70从大约2m的高度降落,以便快速有效地混合炉渣2和固态金属颗粒5。

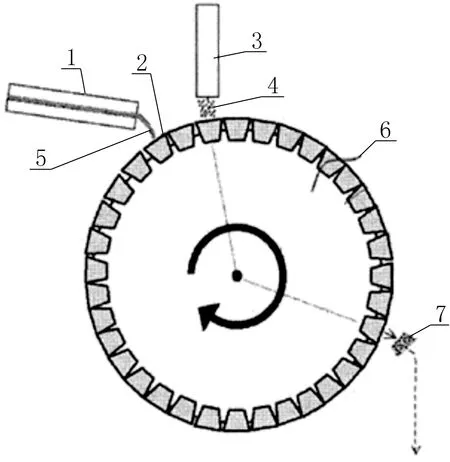

图7显示了图5中铸渣机的第二优选的实施例。首先将来自渣沟1的热液态渣5倒入槽2内。虽然图6中的槽固定在输送带上,但图7的实施例中的槽固定在转筒6上。在第一位置,将槽2放在渣沟1下面,并且装有液态渣5,装到其大约三分之一的高度处,然后,该槽在箭头的方向朝着用于固态金属颗粒的第一储存箱3之下的第二位置旋转。将固态金属颗粒4倒入包含热液态渣的槽2 内。通过降落的固态金属颗粒4的动能的作用,混合热液态渣和固态金属颗粒4,以便形成凝固的玻璃状渣饼7。槽2然后旋转到第三位置,在第三位置如图7中所示,通过重力的作用,在浅斗式输送机上清空槽。转筒6的每个槽2首先装有液态渣,前进到第一储存箱3下方,以便装有固态金属颗粒,固态金属颗粒降入每个槽3内并且然后进入第三位置,在第三位置,凝固的玻璃状渣饼7从槽2中掉出。然后,槽2进一步旋转,直到再次到达第一位置。

图6 铸渣机的第一优选的实施例

1-渣沟; 2-液态渣; 3-槽; 4-存储箱; 5-金属颗粒; 6-铸渣机; 7-渣饼; 8-输送机

图7 铸渣机的第二优选的实施例

1-渣沟; 2-槽; 3-储存箱; 4-金属颗粒; 5-液态渣; 6-转筒; 7-渣饼

其中,专利2“冶金渣的粒化”为PW公司于2010年申请,同时该专利在中国、欧洲、日本等7个国家进行了专利布局。该专利公开了一种冶金炉渣干法粒化的装置及方法,如图8所示[3]。

其主要原理为:用渣沟1或渣桶,以约0.5至约6t/min的流速,运送温度约1500℃以及密度约2.7g/cm3的热液渣2。将热液渣2倒入铸渣机4,其包括模具或槽5,其可以是耐火材料衬里。铸渣机4可以是槽式输送带。在已将热液渣2倒入铸渣机4的模具5以后,通过雷达探头3进行的水平测量指示在模具5中渣层的高度以能够使固体金属颗粒(钢球)的质量适应于加入到特定模具5。选择在钢球和热液渣2之间的质量比以在混合物中实现所期望的温度。因此,确切的质量比取决于热液渣2的温度和钢球的温度、以及取决于渣的密度和热容量。对于在1500℃下的热液渣2和在30℃下的钢球,必要的质量比(钢球/热液渣)约2.4,而相应的体积比约0.8。用热液渣2填充铸渣机的每个模具5,然后推进在第一缓冲料斗10下以填充钢球9,将钢球落入每个模具5。将钢球9储存在位于铸渣机4上方的第一缓冲料斗10中并利用速度可控的螺旋输送机8或速度可控的振动式滑槽来提取。利用振动式滑槽7或静态分布装置,将钢球9均匀分布于它们将落至其上的模具5的整个表面。如果有必要或在紧急情况下,安装在铸渣机4的模具5上方的喷水器6可以用来进一步冷却渣饼。在达到平衡温度以后,需要进一步冷却渣饼11以允许容易分离渣粒和钢球。可以将渣饼11直接落入水浴。在图8所示的实施方式中,首先将渣饼落出模具5到第一击碎凹板12上,此处渣饼11被破碎成更小的碎片。将这些渣饼碎片落在位于击碎凹板12下方的冷流道20上。进一步冷却渣饼碎片11并通过强水喷流19洗掉。该水喷流19可通过具有约1000m3/h水流量的普通的Paul Wurth SA粒化头13。由发射自粒化头13的水流接收的渣饼碎片11被投向位于在冷流道20的末端的一定距离处的第二击碎凹板16,然后落在位于冷流道20和第二击碎凹板16下方的水浴21中。利用带式输送机17,将渣饼碎片11排出水浴21。这种带式输送机17还承担用于渣饼碎片11的脱水装置的作用。然后将约3~6mm的中等尺寸的渣饼碎片11供入破碎机18,其中压碎包含钢球9的渣饼碎片11以在一方面形成渣粒27并释放包含在渣饼11中的钢球9,借助于磁力运输机23可以实现钢球9与渣粒27的有效分离。在钢球9与渣粒27分离以后,通过带式输送机29,将渣粒27输送到储存区28,而钢球9则被再循环到第一缓冲料斗10。筛25可以用来消除已磨损或损坏的钢球24以及将它们落入位于筛25 下方的盒26。通过沸腾热传递来冷却凝固的玻璃化的渣饼11的碎片以及通过位于水浴21上方的烟道14来释放产生的水蒸汽15。导管30向水浴21提供补充水以补偿蒸发的水。升压泵31将工艺水递送到粒化头13以产生水喷流 19。水浴21的温度将是约100℃。再循环泵22确保有效提取可沉降在水浴21底部的任何细粉。

图8 PW冶金炉渣干法粒化装置

1-渣沟; 2-液渣; 3-雷达探头; 4-铸渣机; 5-槽; 6-喷水器; 7-振动式滑槽; 8-螺旋输送机; 9-钢球; 10-第一缓冲料斗; 11-渣饼; 12-第一击碎凹板; 13-粒化头; 14-烟道; 15-水蒸汽; 16-第二击碎凹板; 17-带式输送机; 18-破碎机; 19-强水喷流; 20-冷流道; 21-水浴; 22-再循环泵; 23-磁力运输机; 24-损坏钢球; 25-筛; 26-盒; 27-渣粒; 28-储存区; 29-带式输送机; 30-导管; 31-升压泵

4 结论

可以看出,PW公司的冶金炉渣干法粒化技术具有环保、高效的特点,具有创新性。PW公司正在德国迪林根钢厂进行中试试验,已经取得部分成功。PW公司对该技术的保护十分重视,进行了全球专利布局,专利布局国家包括中、日、韩、欧、美等世界主要国家及地区。我国技术人员应该了解世界先进企业的技术发展,同时学习和借鉴他们发表的成果,为我国钢铁环保技术发展以及应对以后可能出现的技术垄断贡献力量。

[1]H.Kappes, D.Michels. Dry Slag Granulation With Energy Recovery: Pilot Campaign at ROGESA[J]. AISTech 2014: Proceedings of the Iron & Steel Technology Conference: 5~8 May 2014, Indianapolis, Indiana, U.S.A., v.I.2014:93-102.

[2]马克·索尔维,鲍勃·格赖弗蒂尔,克洛迪娜·弗里德里奇等.冶金炉渣的干法粒化. 保尔伍斯股份有限公司.2011.专利申请号:CN201180044073.5.

[3]马克·索尔维,鲍勃·格赖弗蒂尔,马蒂亚斯·霍夫曼等. 冶金渣的粒化. 保尔伍斯股份有限公司.2011.专利申请号:CN201180060869.X.

Introduction of the Dry Granulation of Metallurgical Slag Technology for PAUL WURTH

Wang Qiang Wang Tiantian

(China Metallurgical Information and Standardization Institue, Beijing 100730)

This article introduced the dry granulation of metallurgical slag technology for PAUL WURTH, including the technology applied to the pilot campaign at ROGESA Co., and the patent layout strategy.

Dry granulation of metallurgical slag Environmental protection technology Patent

王强,男,1981年出生,毕业于燕山大学专业,硕士,工程师,从事冶金信息研究工作

TF321.7 TP391

B

10.3969/j.issn.1001-1269.2015.02.014

2015-01-15)