硅胶接触精制废润滑油

刘国清, 王红丽, 李友凤, 曾令玮, 何晶晶, 曾坚贤

(1. 湖南科技大学 化学化工学院, 湖南 湘潭 411201;2. 理论有机化学与功能分子教育部重点实验室, 湖南 湘潭 411201)

硅胶接触精制废润滑油

刘国清1,2, 王红丽1, 李友凤1, 曾令玮1, 何晶晶1, 曾坚贤1

(1. 湖南科技大学 化学化工学院, 湖南 湘潭 411201;2. 理论有机化学与功能分子教育部重点实验室, 湖南 湘潭 411201)

以硅胶为吸附剂,对废润滑油进行接触精制。采用傅里叶变换红外(FT-IR)、热重(TG)、N2物理吸附等手段对接触精制前后硅胶样品进行表征,考察了硅胶焙烧温度、硅胶质量分数、精制温度、接触时间对精制废油所得再生油酸值的影响,并通过高温焙烧法对吸附剂进行再生。结果表明,经接触精制后硅胶的表面及孔道中沉积有脂肪族有机化合物,导致其比表面积及孔容大幅降低,200~600℃范围的热质量损失率超过17%。采用600℃焙烧的硅胶作吸附剂,在硅胶质量分数10%、精制温度40℃、接触时间20 min的条件下,精制废润滑油所得再生油的酸值可低至0.01 mg KOH/g;经多次焙烧再生的硅胶对废润滑油的吸附精制性能基本保持不变。

废润滑油; 硅胶; 接触精制; 吸附; 再生

润滑油在工业生产和人们日常生活中应用非常广泛。2013年,我国润滑油总消费量超过800万t,规模巨大。润滑油在使用过程中,因物理、化学或人为因素导致其性质发生劣变,无法继续使用,形成废润滑油,其处理问题也随之而生。对废润滑油进行传统的丢弃、道路油化或直接焚烧处理,既浪费日益紧张的石油资源,又使得有害物质扩散释放至环境中,危害极大。采用适宜的工艺对废润滑油进行再生,回收其中的有用成分,对于能源节约、环境保护以及经济效益的提高都有着十分重要的意义[1-2]。

经过多年的研究,废润滑油再生目前已成功工业化,各项技术均较为成熟。国外现在采用的废润滑油再生工艺基本需要经过蒸馏或加氢处理,虽然再生基础油产品的质量较好、产率较高,但能耗、物耗较大,且装置条件要求高、投资大、操作复杂,宜于大规模连续生产,对于废油收集体系要求又很高,不适用于我国现阶段基本国情。国内的废润滑油再生处于相对比较落后的技术状态,国外已经基本淘汰的蒸馏-硫酸-白土精制工艺仍占废油再生的主导地位。该工艺流程相对简单,所需设备投入费用较低,操作过程中所需要的硫酸、白土价格便宜,但所得再生油的质量不高、产率较低,且操作过程中产生的废酸液、酸渣等需要妥善处理,否则造成环境污染,增加生产成本[3-5]。

在废润滑油再生方法中,常常采用天然或人工制造的吸附剂对废润滑油进行吸附精制。吸附剂能脱除废润滑油中存在的胶质、沥青质、酸类、皂类、酯类、含氮化合物、含硫化合物及芳香烃,明显改善再生油的颜色和气味[6]。用于废润滑油再生的吸附剂主要有活性炭、活性白土、硅藻土、蛋壳粉、硅胶等[7-11]。但吸附精制一般作为其他精制方法的补充,置于溶剂萃取抽提等工序之后,使得废油再生流程偏于复杂,不利于其技术经济性提高。

硅胶具有吸附性能高、热稳定性好、化学性质稳定、机械强度较高等特点,且具有丰富的孔结构和大的比表面积,可以优先吸附废润滑油变质过程中产生的极性碳氢化合物[12]。笔者以硅胶为吸附剂,省去溶剂抽提或高温蒸馏等传统步骤,对废润滑油进行接触吸附精制,考察焙烧温度、硅胶用量、精制温度、接触时间等因素对再生油质量的影响,并采用傅里叶变换红外光谱、热重分析、N2物理吸附等手段表征硅胶吸附剂,同时采用高温焙烧法对接触精制后硅胶进行再生处理。

1 实验部分

1.1 试剂与仪器

废润滑油样品由湘潭地区某机械厂提供;石油醚,分析纯,天津市科密欧化学试剂有限公司产品;无水乙醇,分析纯,国药集团化学试剂有限公司产品;层析硅胶,200~300目,青岛海洋化工厂产品;氢氧化钾,分析纯,广州市臻诚化工有限公司产品;甲酚红,分析纯,上海三爱思试剂有限公司产品。

AL204电子天平;DF-101S集热式恒温加热磁力搅拌器;DHOT-9140A鼓风干燥箱;STA409PC热重-差热分析仪;NOVA-2100物理吸附仪;Nicolet-380傅里叶红外光谱仪。

1.2 实验方法

1.2.1 废油预处理

将废润滑油于70℃下恒温静置24 h,待油中固体杂质充分沉淀后过滤除去,然后于70℃高真空度减压蒸馏以除去其中含有的微量水,备用。

1.2.2 废油接触精制

取经预处理得到的废油50 g于烧杯中,加入一定量经预先焙烧的硅胶样品,置于设定好温度的恒温水浴中,磁力搅拌一段时间。将烧杯内容物转移至离心管中,离心分离,取上层清亮油液进行酸值分析,下层硅胶样品进行表征或再生处理。

1.3 分析方法

参照国家标准GB 264-1983测定油品酸值,以油品酸值为再生油质量评价指标。采用沸腾乙醇抽出再生油试样中的酸性成分,然后用KOH-乙醇溶液滴定,甲酚红作为指示剂,测定其含量。

2 结果与讨论

2.1 接触精制废油前后硅胶样品的变化

2.1.1 FT-IR分析结果

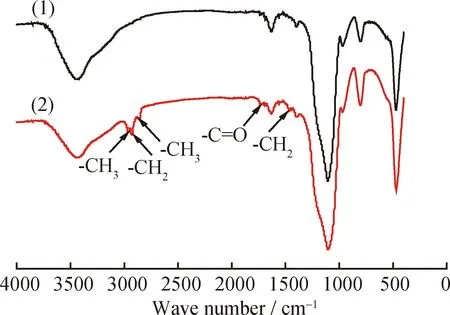

图1为接触精制废润滑油前后硅胶样品的FT-IR谱。由图1可知,2个硅胶样品均在 3200~3400 cm-1范围出现较宽吸收峰,可归属为硅胶表面及吸附水羟基的伸缩振动;1100 cm-1处吸收峰归属于Si—O—Si 反对称振动;968 cm-1处吸收峰归属于Si—OH 的伸缩振动;802和472 cm-1处吸收峰分别归属于 Si—O—Si 的伸缩振动和弯曲振动[13]。接触精制废润滑油后的硅胶样品则在2960与2860 cm-1附近出现—CH3的伸缩振动吸收峰,2930和1465 cm- 1附近则分别出现—CH2的伸缩及弯曲振动吸收峰,在1710 cm-1附近出现脂肪酮或酸中C=O的伸缩振动吸收峰[14]。可见,硅胶接触精制废润滑油后,其表面及孔道中吸附位点覆盖有一定量的脂肪族有机化合物,包括润滑油氧化生成的各类脂肪酮、羧酸等。

图1 接触精制废润滑油前后硅胶样品的FT-IR谱

2.1.2 TG分析结果

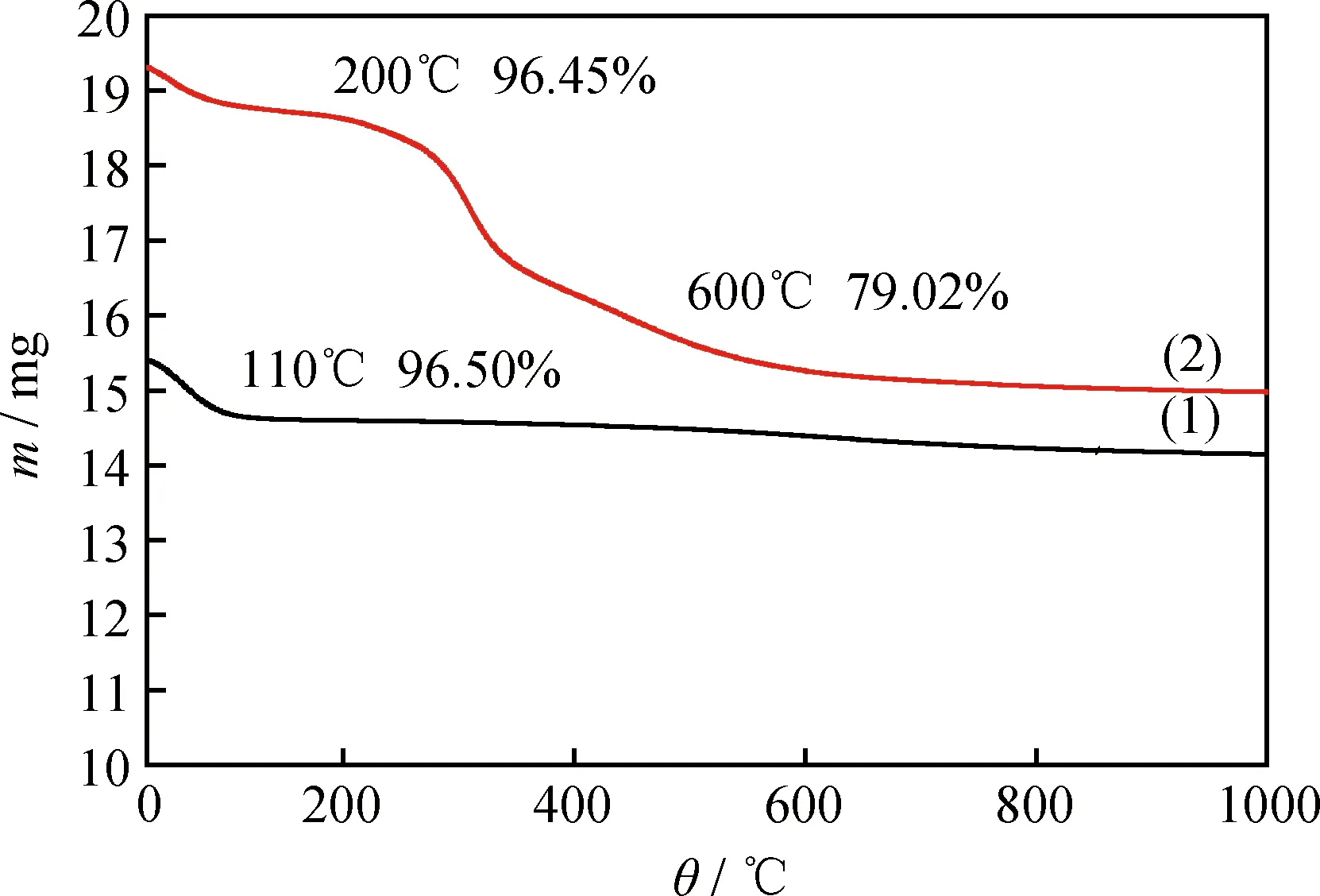

图2为接触精制废润滑油前后硅胶样品在30~1000℃的TG曲线。由图2可知,原始硅胶由于自身吸附水的脱去,在30~110℃之间有着明显的质量损失过程,质量损失率约为3.5%;当温度继续上升,其TG曲线趋于平缓,下降幅度很小,可归属为硅羟基缩合生成Si—O—Si而失水。与其相比,吸附废润滑油后硅胶样品则具有2个不同的质量损失过程,110℃之前的质量损失归结为自身吸附水的脱去,200~600℃的质量损失则是因为硅胶从废油中吸附的脂肪族有机化合物的热分解或挥发,该阶段质量损失率超过原样品质量的17%。

图2 接触精制废润滑油前后硅胶样品的TG曲线

2.1.3 N2物理吸附分析结果

采用N2物理吸附测定接触精制废润滑油前后硅胶样品的比表面积和孔容。结果表明,与原始硅胶样品相比,精制废油后硅胶样品的比表面积及孔容均有大幅下降,其比表面积和孔容分别降至203 m2/g和0.584 mL/g,分别下降了41.8%和38.5%。原因可能是硅胶接触废油吸附的有机脂肪族化合物覆盖外表面吸附位点或者进入孔道中,阻碍了N2分子的吸附,导致其测定比表面积及孔容减少。

2.2 硅胶接触精制废润滑油工艺条件对所得再生油酸值的影响

2.2.1 硅胶焙烧温度的影响

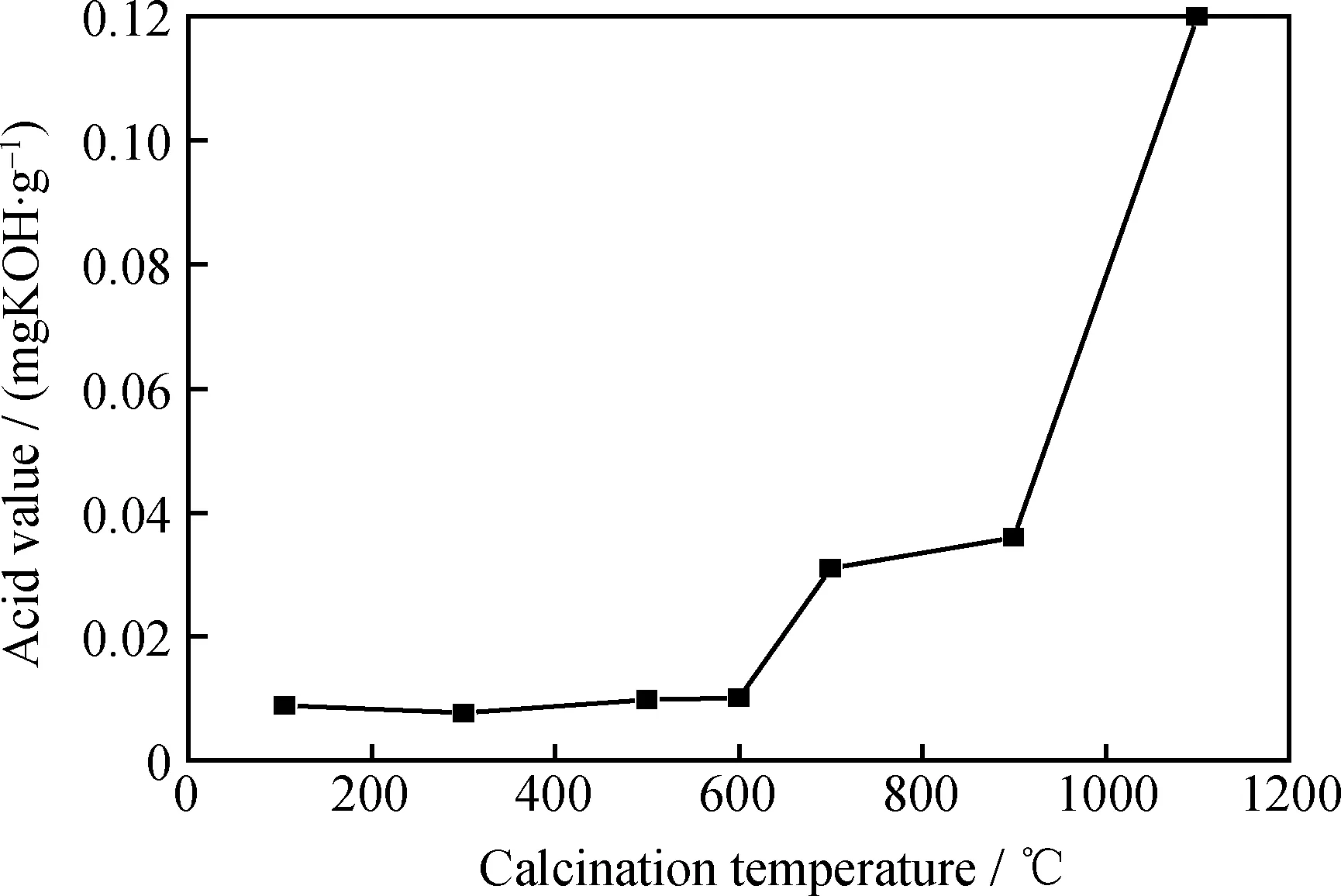

硅胶在使用前,应在一定温度下进行焙烧,以将其中吸附水降到一定程度,同时也可将残留在硅胶孔道中的物质清除,从而获得更多的孔道和更大的比表面积。在硅胶质量分数10%、精制温度40℃、接触时间20 min的条件下,考察硅胶焙烧温度对其吸附精制获得再生油酸值的影响,结果示于图3。由图3可知,当硅胶焙烧温度低于700℃时,焙烧温度的变化对于其吸附性能影响较小,再生油酸值均低于0.01 mg KOH/g;焙烧温度继续升高,硅胶吸附性能下降,900℃焙烧的硅胶精制废油所得再生油酸值增加至0.036 mg KOH/g,1100℃焙烧的硅胶所得再生油酸值则急剧增加到0.12 mg KOH/g。硅胶吸附精制废油过程中,起主要作用的是硅胶表面丰富的自由羟基、复杂的孔道结构及较大的比表面积。当焙烧温度达到700℃后,随着温度升高,硅胶上硅羟基中的缔合羟基开始脱水缩合,但自由羟基变化不大,总羟基浓度减少,其吸附性能略有下降;而当焙烧温度达到1100℃时,硅胶烧结引起孔结构变化、比表面积减少、自由羟基大量脱水缩合甚至晶型转变,导致吸附性能基本丧失[12]。因此,硅胶焙烧处理温度不宜高于700℃,适宜的焙烧温度为600℃。

图3 硅胶焙烧温度对其吸附精制废油所得再生油酸值的影响

2.2.2 硅胶质量分数的影响

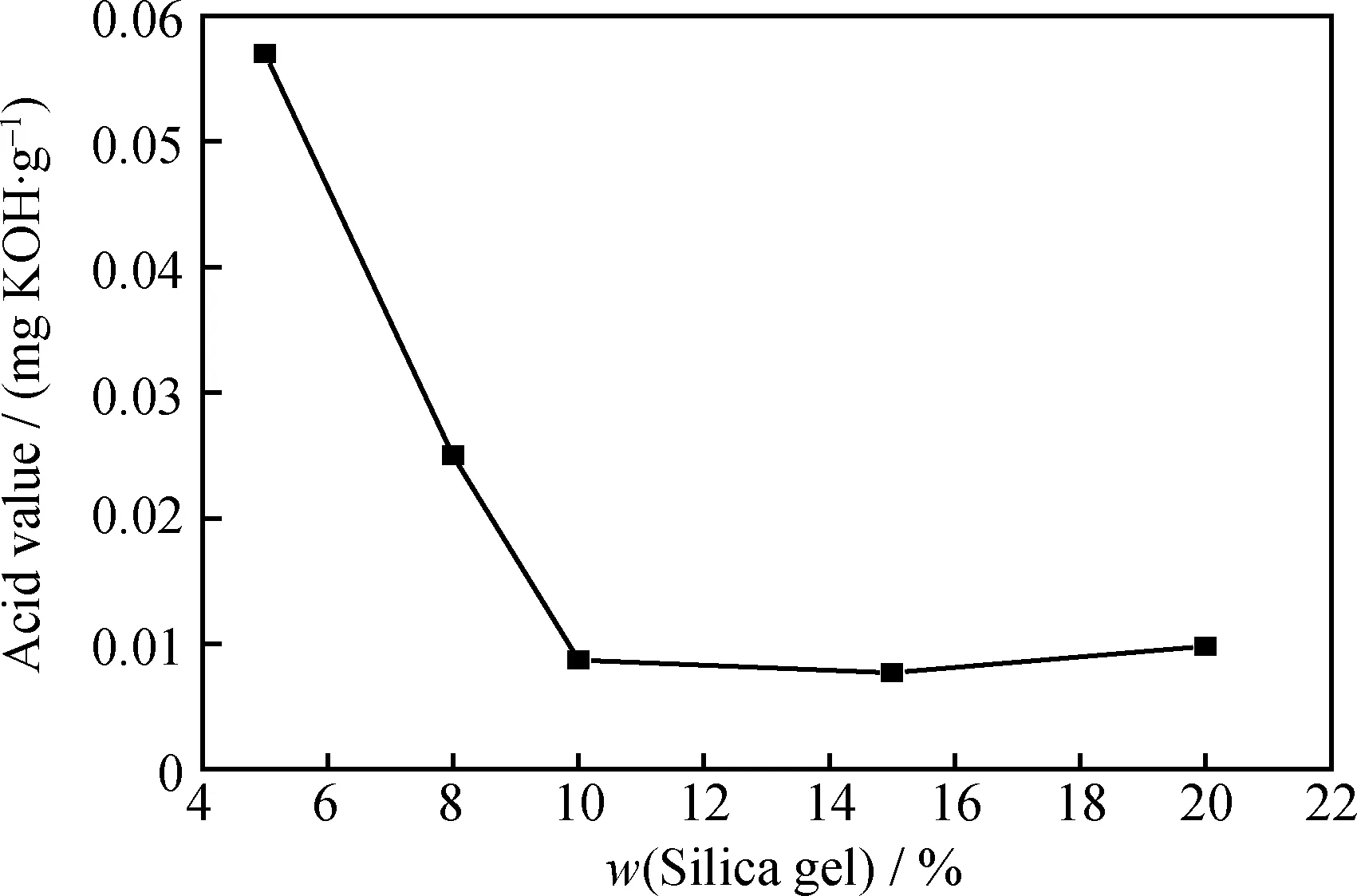

采用600℃焙烧的硅胶作吸附剂,在精制温度40℃、接触时间20 min条件下,考察硅胶质量分数对再生油酸值的影响,结果示于图4。由图4可知,当硅胶质量分数低于10%时,再生油的酸值随着硅胶质量分数的提高而逐渐降低;硅胶质量分数增加至10%,再生油酸值低于0.01 mg KOH/g废油;继续提高硅胶用量,再生油酸值无明显变化。当硅胶用量较少时,随着硅胶用量的增加,废油中越来越多酸性组分被吸附,再生油酸值下降;当废油中的酸性组分与硅胶表面达到吸附平衡后即使硅胶质量分数继续增加,吸附效果也不会有明显的提高,再生油酸值不再变化,而且过量硅胶的加入使得吸附剂再生费用提高,再生油产率降低。因此,较为适宜的硅胶质量分数为10%。

图4 硅胶用量对硅胶吸附精制废油所得再生油酸值的影响

2.2.3 精制温度的影响

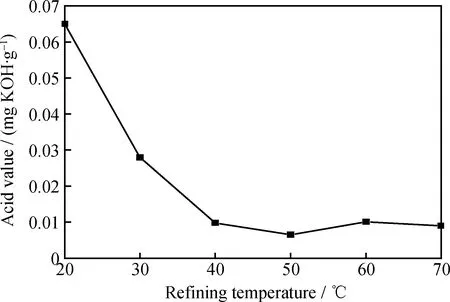

采用600℃焙烧的硅胶作吸附剂,在硅胶质量分数10%、接触时间20 min条件下,考察精制温度对再生油酸值的影响,结果示于图5。由图5可知,当精制温度低于40℃,再生油的酸值随精制温度升高明显降低,精制温度为40℃时再生油酸值已降低至小于0.01 mg KOH/g;随着精制温度的继续升高,再生油酸值无明显变化。这是因为随着温度升高,废油的黏度降低,从而促进了废油中污染物的扩散运动以及与硅胶的充分接触、吸附,有利于再生油质量提高。但过高的精制温度加速了废油氧化过程,造成废油质量下降,增加硅胶吸附负荷。因此,综合考虑,适宜的精制温度为40℃。

图5 精制温度对硅胶吸附精制废油所得再生油酸值的影响

2.2.4 接触时间的影响

采用600℃焙烧的硅胶作吸附剂,在硅胶质量分数10%、精制温度40℃条件下,考察接触时间对再生油酸值的影响,结果示于图6。由图6可知,当接触时间少于20 min,再生油酸值随接触时间的延长而逐渐减小;接触时间为20 min时再生油酸值已低于0.01 mg KOH/g;继续延长接触时间,再生油的酸值则基本保持不变,这说明硅胶对废油中酸性组分的吸附存在着吸附平衡。达到吸附平衡状态之前,随着接触时间的增加,吸附于硅胶上的杂质增多,再生油酸值减小;达到吸附平衡之后,接触时间的延长对再生油酸值影响基本可以忽略,并且较长的接触时间可能降低生产效率。因此,适宜的接触时间为20 min。

图6 接触时间对硅胶吸附精制废油所得再生油酸值的影响

2.3 硅胶吸附剂的再生性能

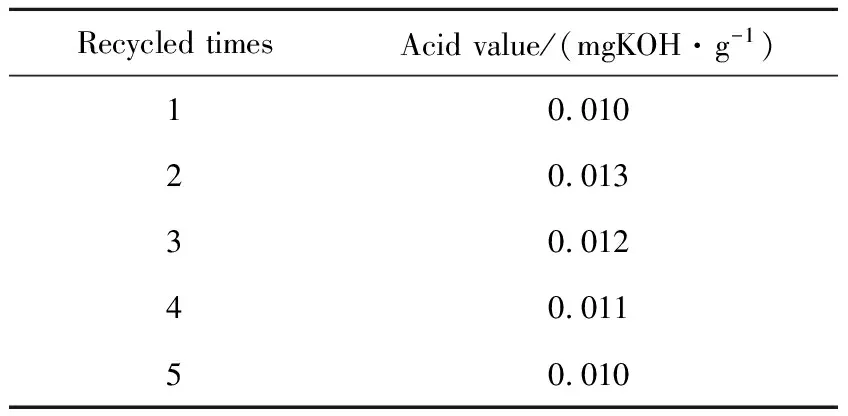

接触精制废油后硅胶样品的TG分析结果显示,温度高于600℃后,TG曲线较为平缓(见图2),说明硅胶表面吸附的有机杂质基本被脱除,因此采用焙烧法对接触精制废油后硅胶样品进行再生处理。将经吸附精制废油的硅胶样品置于600℃的马福炉中焙烧4 h后,再次用来对废油进行吸附精制。在吸附剂质量分数10%、精制温度40℃、接触时间20 min的条件下,考察硅胶的再生性能,结果列于表2。由表2可知,硅胶经5次吸附精制-焙烧再生后,所得再生油酸值均在0.01 mg KOH/g 附近,表明其吸附性能无明显变化,表现出较好的可再生性。因此,可以采用焙烧法对吸附废润滑油后硅胶进行再生处理。

表2 硅胶再生次数对硅胶吸附精制再生油酸值的影响

Calcination temperature of 600℃ and calcination time of 4 h for silica gel;w(Silica gel)=10%; Refining temperature of 40℃; Contact time of 20 min

3 结 论

(1)用于接触精制废润滑油后,硅胶表面及孔道内吸附位点覆盖有一定量的脂肪族有机化合物,其比表面积及孔容均大幅下降,其TG曲线在200~600℃范围出现明显质量损失,质量损失率高于总重17%。

(2)采用600℃焙烧的硅胶作为吸附剂,在硅胶质量分数10%、精制温度40℃、接触时间20 min的条件下,硅胶接触精制废润滑油所得再生油酸值可低于0.01 mg KOH/g。

(3)吸附精制废油后的硅胶可采用高温焙烧法进行再生,经过5次再生的硅胶仍然具有较好的吸附性能,所得再生油酸值保持在0.01 mg KOH/g左右。

[1] 刘程, 石磊, 荣绍丰,等. 废润滑油再生的研究进展[J]. 润滑油, 2013, 28(4): 57-61.(LIU Cheng, SHI Lei, RONG Shaofeng, et al. A review of research on regeneration of used lubricating oil[J]. Lubricating Oil, 2013, 28(4): 57-61)

[2] HSU Y L, LIU C C. Evaluation and selection of regeneration of waste lubricating oil technology[J]. Environmental Monitoring and Assessment, 2011, 176(1-4): 197-212.

[3] UDONNE J D. A comparative study of recycling of used lubrication oils using distillation, acid and activated charcoal with clay methods[J]. Journal of Petroleum and Gas Engineering, 2011, 2(2): 12-19.

[4] KUPAREVAA, AEVELA P M,MURZIN D Y. Technology for rerefining used lube oils applied in Europe: A review[J]. Journal of Chemical Technology and Biotechnology, 2013, 88(10): 1780-1793.

[5] RAHMAN M M, SIDDIQUEE T A, SAMDANI S. Effect of operating variables on regeneration of base-oil from waste oil by conventional acid-clay method[J]. Chemical Engineering Research Bulletin, 2008, 12(1): 24-27.

[6] 戴钧樑, 戴立新. 废润滑油再生[M].北京: 中国石化出版社, 2007.

[7] MOHAMMED R R, INAAM I A R, TAHA A H, et al. Waste lubricating oil treatment by extraction and adsorption[J]. Chemical Engineering Journal, 2013, 220(6): 343-351.

[8] MOURA L G M, FILHO J L A, RAMOS A C S. Recovery of used lubricant oils through adsorption of residues on solid surfaces[J]. Brazilian Journal of Petroleum and Gas, 2010, 4(3): 91-102[9] FILHO J L A, MOURA L G M, RAMOS A C S. Liquid-liquid extraction and adsorption on solid surfaces applied to used lubricant oils recovery[J]. Brazilian Journal of Chemical Engineering, 2010, 27(4): 687-697.

[10] ABDEL-JABBAR N M, ZUBAIDY E A H A, MEHRVAR M. Waste lubricating oil treatment by adsorption process using different adsorbents[J].World Academy of Science, Engineering and Technology, 2010, 4(2): 9-12.

[11] KAMAL A, KHAN F. Effect of extraction and adsorption on re-refining of used lubricating oil[J]. Oil & Gas Science and Technology, 2009, 64(2): 191-197.

[12] 赵振国. 吸附作用应用原理[M]. 北京: 化学工业出版社, 2005.

[13] SHRINER R L. 有机化合物系统鉴定手册[M]. 北京:化学工业出版社, 2007.

[14] 黎小辉, 朱建华, 武本成, 等. 车用废润滑油中酸性组分的高分辨质谱分析[J]. 石油学报(石油加工), 2013, 29(2): 341-347.(LI Xiaohui, ZHU Jianhua, WU Bencheng, et al. Composition and distribution identification of acidic components in used vehicle lubricating oil identified by negative electrospray ionization fourier transform ion cyclotron resonance mass spectrometry[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2013, 29(2): 341-347.)

Contact Treatment of Waste Lubricating Oil With Silica Gel

LIU Guoqing1,2, WANG Hongli1, LI Youfeng1, ZENG Lingwei1, HE Jingjing1, ZENG Jianxian1

(1.SchoolofChemistryandChemicalEngineering,HunanUniversityofScienceandTechnology,Xiangtan411201,China;2.KeyLaboratoryofTheoreticalOrganicChemistryandFunctionMolecule,MinistryofEducation,Xiangtan411201,China)

The regeneration of waste lubricating oil by contact treatment with silica gel was studied. Fresh and used silica gel samples were characterized by infrared spectroscopy (FT-IR), thermo-gravimetric analysis and N2physical adsorption. The influences of calcination temperature, mass fraction of silica gel, treatment temperature, contact time and regeneration of used silica gel were investigated. It was found that there were some aliphatic organic compounds in the pores or on the outer surface of the use dsilica gel, which led to mass loss of more than 17% between 200℃ and 600℃ in TG analysis and significantly decrease of specific surface area and pore volume. With the silica gel calcined at 600℃as the adsorbent and under treatment conditions of temperature 40℃, absorbent mass fraction of 10%, contact time of 20 min, the regenerated oil with acid value of <0.01 mg KOH/g could be obtained. The fact that the acid value of regenerated oil kept at about 0.01 mg KOH/g after several contact treating-calcination runs indicated good regeneration ability of silica gel.

waste lubricating oil; silica gel; contact treatment; adsorption; regeneration

2014-07-21

国家自然科学基金(51573041)、湖南省科技计划项目(2015JC3112)、湖南省自然科学基金(14JJ4043和2015JJ6036)、湖南省普通高校“十二五”专业综合改革试点项目(G21224)和湖南科技大学大学生科研创新计划项目(SYZ2015061)资助

刘国清,男,讲师,博士,从事功能材料制备及工艺方面的研究;E-mail: dragwinneres@126.com

1001-8719(2015)06-1425-05

TQ028.3

A

10.3969/j.issn.1001-8719.2015.06.025