用于硅片清洗高浓度臭氧水产生设备研制

白敏

(大连海事大学环境工程研究所,辽宁 大连116026)

从1990年下半年电脑、手机、数码相机等信息设备得到了迅速普及。由于这些装置的基板和半导体部件要求具有极高质量和高集成度,致使这些领域发生日新月异的进步。硅片是半导体器件和集成电路中使用最广泛的基底材料,随着超大规模集成电路的不断发展,集成电路的线宽不断减小,对硅片抛光表面质量的要求越来越严。这主要是因为抛光表面的颗粒、金属沾污、有机物沾污、自然氧化膜、微粗糙度等会严重影响器件的品质和成品率。因此,硅片表面的清洗成为半导体材料及器件生产中至关重要的环节。由于RCA 清洗法大量使用NH4OH、HCl、H2O2等化学试剂。大量使用高纯度化学试剂将增加工艺成本,同时会带来环境污染及废液处理问题。因此,探索新的适合硅片清洗的工艺势在必行[1,2]。清洗硅片的臭氧水浓度一定要大于30 mg/L,否则不起清洗作用。目前常用O3/HF 清洗法用的化学试剂少,清洗步骤简化,同时又达到最佳的清洗效果[3]。HF/O3槽式清洗法中是O2受到激励能量大于8.4 eV 时O2被离解成单原子氧O,O 与O2反应生成O3,臭氧氧化电位达到2.07 V;臭氧溶于水形成高浓度臭氧水,它具有极强的氧化力[4],当臭氧水浓度达到30 mg/L,臭氧水去除硅片表面有机物及金属的效率远比 SPM(H2SO4/H2O2)、HPM(HCl/H2O2)等传统方法要强。另外,O3/HF 清洗硅片方法可以在室温条件下进行,而且不用进行废液处理。可见,O3/HF 清洗硅片法比传统的RCA 清洗硅片法有较大优势[5]。制取浓度达到30 mg/L 臭氧水是O3/HF 法关键,目前我国用于清洗硅片的高浓度≥30 mg/L 臭氧水设备主要从美国mks 公司进口,如何使高浓度臭氧水设备国产化成为需要解决的研究课题。本文拟采用强电离放电制取浓度高达200 mg/L臭氧气体,再用强激励溶解把高浓度臭氧溶解于水形成高浓度臭氧水。

1 强电离放电电场建立

20世纪90年代,国外气体放电等离子体技术及应用研究开始迅速发展[6],在气体放电等离子体机理、特性与应用研究取得了进展,与产业衔接日趋密切。近年来随着潜在应用需求的不断拓展,大气压放电等离子体技术日益成为气体放电物理、电子技术和电气工程等领域最活跃的研究热点之一[7],大气压气体强电场电离放电(简称强电离放电)形成低温等离子体技术成为大气压低温等离子体领域中的研究焦点,也是从事气体电离放电的科技工作者亟待解决的科学技术难题。采用强电离放电形成低温氧等离子体关键技术是如何把氧电离、离解成O、O-、O(1D)、O2(a1Δg)等活性粒子。目前最可行的方法之一是采用强电离放电方法。强电离放电的放电通道中电子所具有平均能量≥6.8 eV[8],从电离电场强度与放电通道中的电子具有平均能量的规律可知,当电离放电电场折合电场强度E/n 达到286 Td(1 Td=10-17V·cm2,E为电场强度,n 为气体密度)时,放电通道中电子所具有平均能量可达到6.8 eV[9]。放电通道中电子能量分布是遵循麦克斯韦规律分布的[10],其中部分电子所具有能量足以将氧电离、离解成O、O-、O(1D)、O2(a1Δg)等活性粒子,活性粒子与O2反应生成高浓度O3,O3浓度达到200 mg/L。综上所述可见,制取O3水的关键技术是构建强电离放电电场。目前有效方法是采用窄间隙介质阻挡方法研制成大气压非平衡(低温)等离子体源,等离子体源结构如图1所示,是由放电极板、接地板、电介质层和隔片等部件组成。为了得到高浓度臭氧应从2 个方面进行研究:(1)改善电介质层加工工艺,将有效地提高放电间隙中的电场强度;(2)在提高放电极、接地极加工精度的条件下采用超窄间隙放电技术大幅度提高电离放电折合电场强度E/n,在放电间隙中建立了强电离放电电场,放电间隙中主要电离放电参数如表1所示。

图1 氧等离子体源结构图及照片

电介质层材料选取及其加工工艺选用是建立介质阻挡强电离放电电场的关键,改善电介质层的加工工艺有效地抑制放电电流无限制增大所形成火花和弧光放电,进而提高放电间隙中的折合电场强度[10]。电介质层是由高纯度α-Al2O3晶粒压制成0.2 mm 的薄层,利用原子力显微镜(AFM)对电介质层表面结构进行分析,它的AFM 表面形貌如图2所示,晶粒直径大部分分布在2 ~5 μm之间,晶粒纵向深度大多在0.5 μm 左右。由于电介质层表面的晶粒分布均匀、密实,使得每个晶粒形成单个微放电流光柱也均匀分布在电介质层表面上。由于晶粒的凸起导致电介质层的比表面积增加,从而有效地增加了电介质层的等效电容。另一方面,要提高等离子体源的放电极、接地极加工精度,使得放电间隙从原有0.5 mm 减至0.2 mm,在0.2 mm 间隙中形成电离电场强度达到286 Td。从表1可知等离子体源中的放电间隙里的流光放电通道中电子所具有平均能量达到6.8 eV。电离放电流光通道中的电子能量分布是遵循麦克斯韦规律,当电子平均能量达到6.8 eV 时,流光通道中大部分电子所具有的能量足以把O2离解(离解能为6.4 eV)、电离(电离能为12.06 eV)、离解电离(离解电离能为20 eV)成高浓度O、O-、O+、O(1D)、O2(a1Δg)等组成低温氧活性粒子,其反应式详见低温氧等离子体形成反应式。

图2 电介质层的AFM 表面形貌

表1 强电离放电主要技术参数

2 强激励溶解高浓度臭氧的理论基础

采用高浓度臭氧制取高浓度臭氧水。O3需要经气-液传质过程,把气相O3有效地传递到液相水中[12],方可与水反应形成O3水。O3溶于水的传质速率:

式中:kL为水传质分系数;kG为低温氧等离子体气相传质分系数;a 为相界面积;CL为O3水主体浓度;CL*为O3气相主体浓度平衡时O3水的液相浓度;CG为O3气相主体浓度;CGi为气相界面浓度。为了制取高浓度O3水,可采用提高气相中的O3气体分压、降低溶解液体温度、扩大气液接触面积、提高气相臭氧浓度等措施。然而,目前气液溶解技术及设备存在气液接触面积比值小,气相中臭氧浓度低,臭氧气相分压低等问题,致使O3水浓度低。可见,提高O3浓度及其溶解于水的传质系数(kL·a)成为本装置必须解决的技术难点。

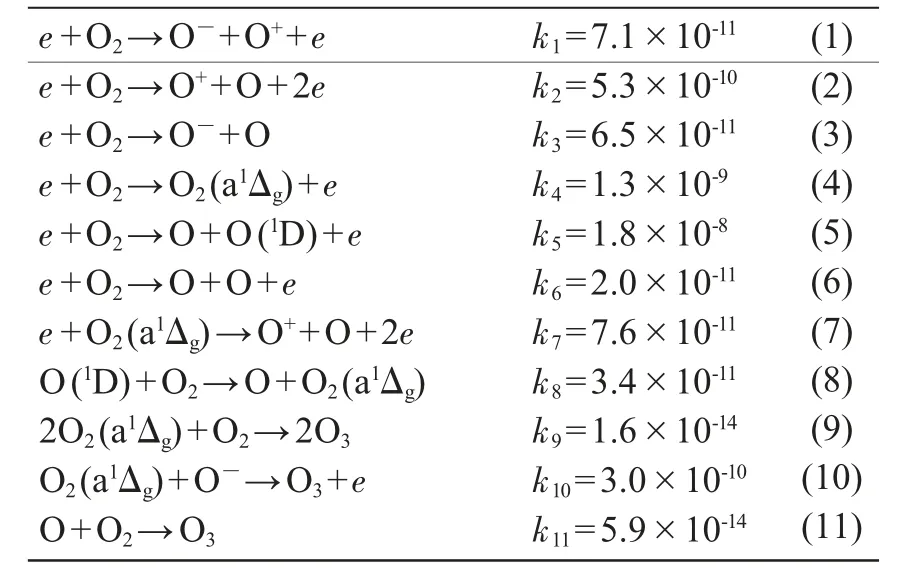

表2 低温氧等离子体形成化学反应式[11]cm3/s

3 臭氧产生及高浓度(≥30 mg/L)臭氧水设备及其实验流程

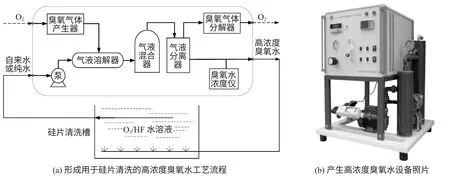

高浓度臭氧水产生工艺系统及设备如图3所示,它主要是由臭氧气体产生器、气液溶解器、气液混合器、气液分离器和剩余臭氧气体分解器等组成。本系统产生臭氧水浓度≥30 mg/L。

图3 形成用于硅片清洗的高浓度臭氧水工艺流程及设备照片

4 实验结果与讨论

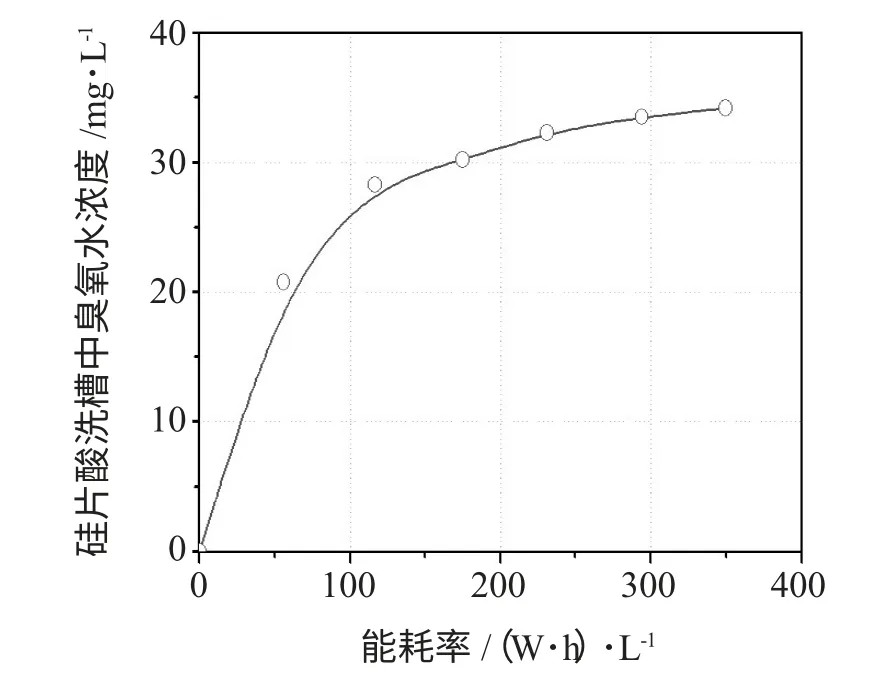

4.1 产生臭氧水能耗率对硅片酸洗槽洗液中的臭氧水浓度影响

实验是在硅片清洗酸洗槽体积为200 L、供给硅片酸洗槽的水流速为51.6 L/min、洗液温度为14.6 ℃、形成臭氧水消耗功率为760 W 条件下进行的。能耗率对硅片清洗酸洗槽中臭氧水浓度影响实验结果如图4所示,当能耗率为56 (W·h)/L 时,硅片清洗酸洗槽中臭氧水浓度达到20.8 mg/L。从图中可见,能耗率从0 增加至56 (W·h)/L 时,臭氧水浓度近似直线性快速增加,硅片酸洗槽中臭氧水浓度增加速率达到0.37 mg/ (W·h);当能耗率从175 (W·h)/L 增加到350 (W·h)/L 时,硅片酸洗槽中臭氧水浓度增加速率降至0.023 mg/(W·h),此时臭氧水浓度增加速率只是从0 增加到56 (W·h)/L的1/16,臭氧水浓度增加速率减缓了16 倍。

图4 臭氧产生器能耗对硅片酸洗槽中臭氧水浓度影响实验结果曲线

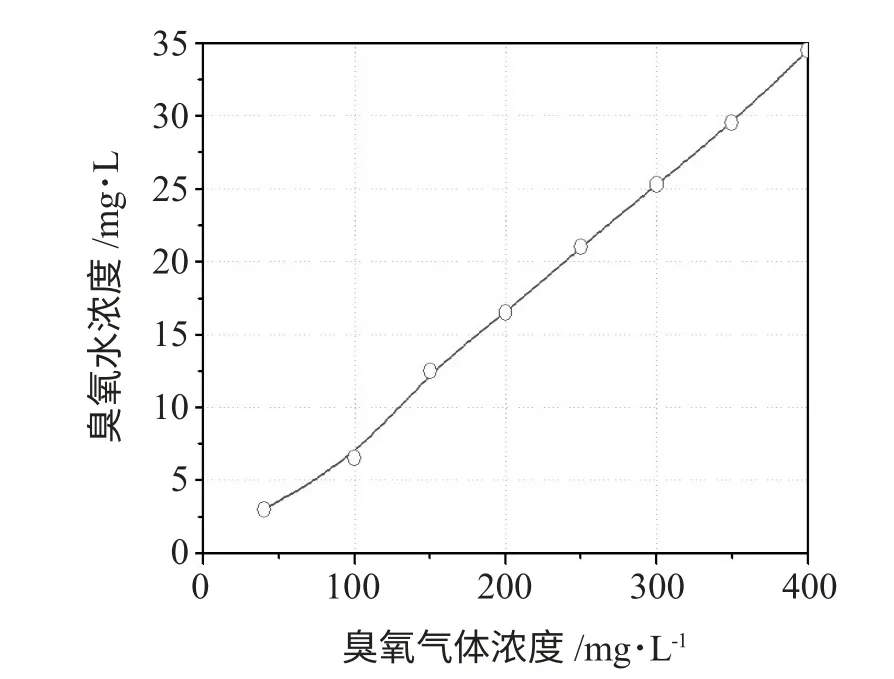

4.2 臭氧气体浓度对硅片酸洗槽洗液中的臭氧水浓度影响

臭氧气体浓度对硅片酸洗槽洗液中臭氧水浓度影响实验是在体积为200 L 硅片酸洗槽中进行的、供给硅片酸洗槽的洗液流速为50.8 L/min、洗液温度为14.2 ℃、臭氧产生器消耗功率范围为0~800 W,根据实验所需的臭氧气体浓度需要进行功率调节。臭氧气体浓度对硅片酸洗槽洗液中的臭氧水浓度影响实验结果如图5所示,硅片酸洗槽中酸洗液中臭氧水浓度随着臭氧气体增加而成线性增加,当臭氧气体浓度增加到200 mg/L时,臭氧水浓度达到34.2 mg/L,满足了硅片清洗的要求。

图5 臭氧气体浓度对臭氧水浓度影响实验结果曲线

5 结 论

采用强电离放电把O2离解成O,O 再与O2反应形成浓度高达200 mg/L 臭氧;采用强激励方法把O3溶于水中形成高浓度臭氧水,臭氧水浓度达到34.2 mg/L,达到硅片清洗对臭氧水浓度所需要的浓度≥30 mg/L。本文有助于高浓度臭氧水制取设备国产化。

[1]Heyns M,Mertens P W,Ruzylloj,et al.Advanced wet and dry cleaning coming together for next generation[J].Solid State Technology,1999,42(3):37-41.

[2]闫志瑞,李俊峰,刘红艳,等.HF/O3在300mm 硅片清洗中的应用[J].半导体技术,2006,31(2):108-111.

[3]Nelson S.Using An ozone water last cleaning process to research the effect of process parameters on water contamination[A].Proc of the Semiconductor Pure Water and Chemicals Conf[C].Santa Clara,CA,1996,230-242.

[4]白敏菂,张芝涛,白敏冬.高级氧化新技术及其防治环境污染应用[M].北京:化学工业出版社,2012.

[5]Park J,Han J H.The behavior of ozone in wet cleaning technology in semiconductor device manufacturing[J].Electrochem Soc Proc.,1998,197(35):231-241.

[6]美国等离子体2010 委员会著.等离子体科学(王文浩译) [M].北京:科学出版社,2012.

[7]中国科协会学术部.大气压放电等离子体核心关键技术及应用前景[M].北京:中国科学技术出版社,2013.

[8]徐学基,诸定昌.气体放电物理[M].上海:复旦大学出版社,1996.

[9]Penetrante B M,Bardsley J N.Hsiao M C.Kinetic analysis of non-thermal plasmas used for polltion control[J].Japanese Journal of Applied Physics,1997,36(7B):5007-5017.

[10]赵化桥.等离子体化学与工艺[M].合肥:中国科技大学出版社,1993.

[11]Lowke J J,Morrow R.Theoretical Analysis of Removal of Oxides of Sulfur and Nitrogen in Pulsed Operation of Electrostatic Precipitators[J].IEEE Transaction on Plasma science,1995,23(4):661-671.

[12]Nemes A,Fabian I,Gordon G.Experimental aspects of mechanistic studies on aqueous ozone decomposition in alkaline solution[J].Ozone Science &Engineering,2000,22(3):287-304.