浅谈阀控式密封胶体电池技术(一)

——胶体电池的定义探讨

赵杰权,张骥小,柳厚田(. 埃克塞德电源(上海)有限公司,上海 0004;. 复旦大学化学系,上海 00433)

浅谈阀控式密封胶体电池技术(一)

——胶体电池的定义探讨

赵杰权1,张骥小1,柳厚田2

(1. 埃克塞德电源(上海)有限公司,上海 200042;2. 复旦大学化学系,上海 200433)

摘要:本文从阀控式铅酸电池的原理,阳光电池的发展过程,胶体电池的组成、结构和特性等方面探讨了胶体电池的内涵。胶体电池不是指电池内是否含有硅凝胶电解液,而是指采用富液式设计、微孔塑料隔板和用硅凝胶技术完全固定硫酸电解液的阀控式铅酸电池。

关键词:阀控式铅酸蓄电池;胶体电池;硅凝胶;硫酸电解液;微孔塑料隔板;富液式;AGM电池

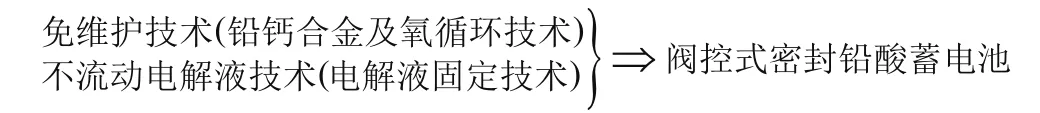

1 阀控式铅酸电池的原理

传统的富液式电池中有大量自由电解液,在使用过程中存在漏酸、溅酸等问题;并且需要定期加酸、加水,维护比较麻烦;另外,在充电末期,析出的气体会带出硫酸,产生酸雾,不但会对环境造成污染,而且会腐蚀周围设备。富液铅酸电池的这些问题,促使了少维护、免维护及密封电池的发展。为了解决电池的定期加酸、加水等维护问题,人们首先发展出了少维护和免维护电池技术;为了解决电池的溅酸和漏酸问题,又发展了不流动电解液技术。免维护技术和不流动电解液技术的研发成功,进一步催生了阀控式铅酸蓄电池[1]。

1.1密封铅酸电池的免维护技术

密封铅酸电池的免维护技术主要包括两方面:

1.1.1阴极吸收的氧循环技术

在正极快充足电时,会逐渐产生氧气,产生的氧气通过一定的通道传到负极,被负极吸收,再化合成水,产生的水再回流到正极。具体过程如下:

这样,在电池充电末期,电池内形成了H2O→O2→H2O 和 Pb→PbO→PbSO4→Pb 的循环,没有新物质产生和净的损耗,电池可以达到密封免维护。采用这种技术时,一般采取正极限容、负极过量的设计,以确保氢气不易析出;电池内要确保氧气传输通道,以便氧循环的顺利进行。

1.1.2无锑合金技术和严格控制生产中的杂质含量

为了确保负极不易析出氢气,电池负极板的板栅合金必须使用高析氢过电位的金属合金,通常采用铅钙合金。另外,为了减少电池的自放电,抑制氢气的析出,也需严格控制生产过程中杂质含量[1]。

1.2不流动电解液技术

对不流动电解液技术,依据德国 DIN43534 标准,是指存在于密封铅酸蓄电池的吸附式玻璃棉中或以胶状形式存在的电解液,并在规定的条件下电解液不溢出,也不需补液[2]。故目前有两种方法来实现:

1.2.1胶体技术

将硫酸电解液和二氧化硅胶体(也称硅胶)分散混合,形成胶体电解液。在适当搅拌的情况下,胶体电解液可保持较低的粘性,在加入电池以后,小分子的胶体粒子或胶团因热运动而碰撞并相互结合,逐渐聚合,形成块状聚合体,这些聚合体进一步聚合,形成以二氧化硅为骨架的三维空间网络结构,而且该聚合物变硬,从而形成一个结实的硅凝胶[3]。稀硫酸被有效固定在以二氧化硅为骨架的空间网络结构中,硫酸电解质在其中可自由传递。

1.2.2AGM 技术

超细玻璃棉(AGM)是一种由超细玻璃纤维堆积而成的多孔材料,孔率一般在 93 % 以上[3],其微孔中可吸附和贮存硫酸电解液。只要 AGM 隔板未吸满硫酸,就能保持和固定电解液。另外,隔板不能完全饱和,需要留出一定数量的孔隙作为氧气传输的通道,确保电池内氧循环过程的顺利进行。故 AGM 技术中,必须采用贫液式设计[1]。采用 AGM 技术制作的电池被称为 AGM 电池,也被称为贫液式电池,即常规阀控式铅酸蓄电池。

不论胶体电池还是 AGM 电池,在充电异常的情况下,电池中氧气的复合速率可能跟不上氧气的产生速率,内部氧循环被破坏,电池内会产生过多的气体。为确保电池安全,在电池上设有单向排气阀。当电池内部的气压过大时,排出内部多余的气体;当电池内部气压降低到一定数值后,安全阀自动关闭。对胶体电池而言,在使用初期,电池内氧循环的氧气传输通道可能还未完全建立,电池可能会排出少量气体,因此胶体电池也必须设有安全阀。这两类铅酸蓄电池都称为阀控式铅酸蓄电池。

由于胶体电池和 AGM 电池均采用建立在内部氧循环基础上的阴极吸收式免维护技术,故在其免维护技术上没有本质差别,仅在稀硫酸电解液的固定方式(即不流动电解液技术)上有明显差异。因此,国际上对阀控式铅酸蓄电池按其稀硫酸电解液的固定方式又分为胶体电池和 AGM 电池。

2 阳光胶体电池技术的产生

德国阳光公司是胶体电池的发明者,从胶体电池的发明到现在,一直引领胶体电池技术的发展,该公司所生产的阳光牌(Sonnenschein)胶体电池行销全世界,也是公认的品质最好的胶体电池。

2.1阳光胶体电池的历史背景

在上世纪 50 年代及以前,一些便携式电子设备,如录音设备,使用铅酸电池做备用电源。当时的铅酸电池均是富液式电池,富液式电池在运输和搬运时很容易溅酸和漏酸,常损坏搬运设备和搬运人员的衣物,使用起来非常不方便。

针对这一问题,德国阳光公司经过大量的试验,发现采用硅凝胶技术可以有效固定硫酸电解液,同时几乎不影响蓄电池的中小电流放电性能。该技术在 1957 年由德国阳光公司 Otto Jache 发明并申请了专利[4]。在 1958 年,阳光公司获得了胶体电池的专利。从 1958 年开始,胶体电池正式投放市场。阳光胶体电池最初主要应用在便携式设备上,如手电筒、闪光装置、便携式录音设备、收音机等。

2.2阳光胶体电池的发展

由于阳光胶体电池采用硅凝胶技术,电池内的稀硫酸完全被硅凝胶固定住,不论在充电过程中还是放电以后,电池内均没有游离的电解液。电池再也不会发生溅酸和漏酸,深受用户的喜爱。由于市场需求的不断增长,在上世纪 60 年代,德国阳光公司实现了阳光胶体电池的机械化、大批量生产,阳光胶体电池的应用也扩展到通信和应急电源等领域[4]。在上世纪 70 年代,阳光公司成功开发了管式胶体铅酸蓄电池,使电池的使用寿命大大延长,电池的稳定性也得到了明显改善。这种电池起初主要应用在工业后备电源及小电流应用等领域。由于阳光胶体电池具有非常好的稳定性和循环性能,在 80 年代,阳光公司研发出了牵引和动力型铅酸蓄电池并成功推向市场。随后阳光公司又开发了汽车、铁路、太阳能及风能等应用领域的胶体电池。80 年代以后,鉴于德国阳光公司的巨大成功,世界其他一些蓄电池制造同行开始仿制及研发胶体电池并逐渐将研发产品投放市场[5]。

2.3最初的阳光胶体电池的主要特征

最初阳光胶体电池的主要特征有三个:① 硅凝胶的主要目的是完全固定流动的电解液,让电池在运输及搬运过程中不溅酸、不漏酸;② 由于胶体电池是由富液电池发展而来,所以是富液式设计,而不是贫液式设计;③ 隔板是微孔塑料隔板,仅起隔离正负极的作用。

从阳光胶体电池的发展历程来看,胶体电池的发展思路完全不同于 AGM 电池。 AGM 电池采用AGM 隔板来固定硫酸,必须采用贫液式设计,以确保内部氧循环的顺利进行。而胶体电池发展本身是在富液电池的基础上改进而成,采用硅凝胶固定硫酸电解液,内部的气体传输是通过硅凝胶开裂产生的裂缝所形成的通道来完成的,电解液的多少不会影响气体的传输,故而对电解液的量没有严格限制,通常采用富液式设计,以确保电池具有更优良的性能。

3 胶体电池的结构

从结构上看,胶体电池具有以下两个明显的特征:使用硅凝胶电解液和使用微孔塑料隔板。

3.1电池内电解液为硅凝胶电解液

胶体电池是采用硅凝胶来固定硫酸电解液。硅凝胶电解液的组成和结构对电池的性能具有至关重要的影响[6-7]。硅凝胶电解液的组成和制作工艺是胶体电池的核心和关键技术。关于硅凝胶电解液技术,现简要介绍如下:

3.1.1硅凝胶的作用

在胶体电池内,硅凝胶作用是:① 固定硫酸电解液,使电解液不分层,以确保电池性能的稳定和可靠;② 储存大量硫酸电解液,确保胶体电池为富液式设计;③ 保护正极活性物质,防止正极活性物质脱落,延长电池使用寿命;④ 抑制电池硫酸盐化的发生,具有深放电保护功能,使胶体电池具有较好的深放电性能、较长的使用寿命长、较好的稳定性。

由于硅凝胶本身的优异特性,硅胶本身也可作为电池极板添加剂[8-9]和电解液添加剂[10-11],在一定程度上改善常规铅酸电池的性能。

3.1.2硅凝胶电解液的组成

硅凝胶电解液是由硅胶、稀硫酸、胶体稳定剂和电解液添加剂等组成。硅凝胶中二氧化硅的种类和所占质量分数、胶体稳定剂的种类和所占质量分数以及制作工艺均对硅凝胶的稳定性和寿命有重要影响[6-7]。由于硅凝胶电解液中的凝胶剂是非电解质,用硅凝胶电解液取代稀硫酸,需要考虑硅胶聚合物的分子空间网络是否会阻碍导电离子的迁移,即凝聚物必须具有低电阻率和由足够空间网络形成的网络通道。这要求硅胶具有一定的触变性和一定的弹性[2,12]。

用硅凝胶固定稀硫酸,当硫酸的浓度过低时,不足以使硅胶凝聚而有效固定硫酸;而当硫酸浓度过高时,由于硫酸本身的水化作用不断吸收周围水化层中的水分子,所形成的凝胶空间网络结构被破坏,形成孔道较少,硅凝胶的弹性也较差[2,12]。再者,随着充放电的进行,铅酸电池内的硅凝胶不但需要面临电池充电产生的强酸和强电化学氧化,而且硫酸浓度不断变化,对胶体的稳定性和可靠性有较大的冲击,造成一些硅凝胶的寿命较短。

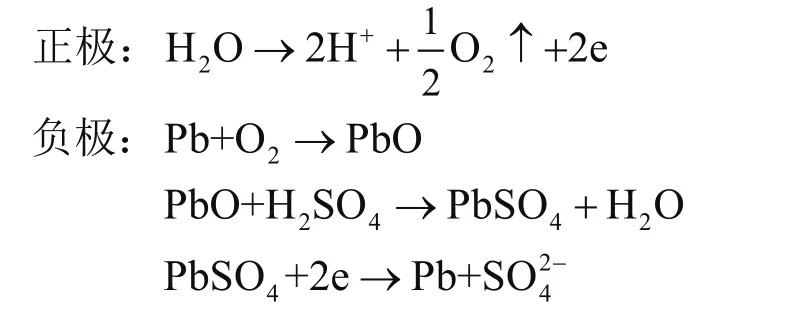

3.1.3硅凝胶中二氧化硅质量分数的要求

硅凝胶中二氧化硅所占的质量分数对凝胶触变性、弹性和电池性能有重要影响。当二氧化硅所占的质量分数较小时,所形成的空间网络结构太少,硅凝胶强度很差,胶体可能不能形成凝胶或形成胶体的触变性差。加入电池之后,常会发生析水现象,这种胶体电池寿命较短。另一方面,当二氧化硅所占的质量分数偏大时,生成的空间网络较多,凝聚的胶体太硬,胶体电解液发干,弹性很差。这种胶体易发生龟裂,使电池的内阻很大[2,12]。二氧化硅所占的质量分数对硅凝胶的性能影响如下表 1所示。

表1 ω(SiO2) 对胶液触变性能的影响

表1 中所列数据表明,当 ω(SiO2) 低于 2.8 %时,电解液根本不会凝胶。经过实践[12],桂长青等人认为,在密度为 1.28~1.32 g/cm3的硫酸溶液中,如果 ω(SiO2) 在 4 %~5 % 之间,生成的硅凝胶触变性较好。在管状胶体电池中,由于硫酸浓度更低,胶体电解液中 ω(SiO2) 要适当提高。陈红雨等人认为,采用气相 SiO2配制的 ω(SiO2) 约为 6 %的胶体电解液性能较好[6]。另据报导[3],胶体电池中,气相 SiO2(BET 比表面积为 200~300 m2/g) 的质量分数为 5 %~8 %。在国内外的专利中,ω(SiO2)一般为 4 %~10 %[13]。

根据以上的文献分析可知,对胶体电池而言,二氧化硅的质量分数应不小于 4 %。目前国内一些厂家在 AGM 电池中仅加入质量分数为 0.6 %~ 1.0 % 的 SiO2,虽能对电池的某些性能起到改进作用,但对硫酸电解液起不到任何凝胶或固定作用。如前所述,这种电池不能称为胶体电池。

3.2胶体电池采用微孔塑料隔板

在胶体电池中,隔板的主要作用是分隔正负极板,防止正负极板短路,但又不能使电池内阻明显增加。因此,隔板应该是多孔性质的,允许电解液自由扩散和离子迁移,并具有比较小的电阻;同时当活性物质结构变化,生长或脱落时,又不得通过孔隙而达到对面极板,因此孔径要小,孔数要多。此外,隔板还需要机械强度好、耐酸腐蚀、耐氧化、酸置换率低以及不析出对极板有害的物质[1,3]。

胶体电池隔板一般采用微孔塑料隔板,如 PVC隔板、酚醛树脂隔板、聚酯隔板等。对胶体电池隔板的要求通常如下:

① 隔板孔径小(通常小于 1 μm),能有效防止极板短路;

② 具有良好的润湿性和高的孔隙率;

③ 具有较低的几何体积(厚度薄,厚的隔板不利于胶/酸的均匀分布);

④ 含筋条或凹凸设计,利于胶体电解液进入并均匀分布;

⑤ 机械强度好;

⑥ 有优良的耐酸和耐氧化腐蚀性。

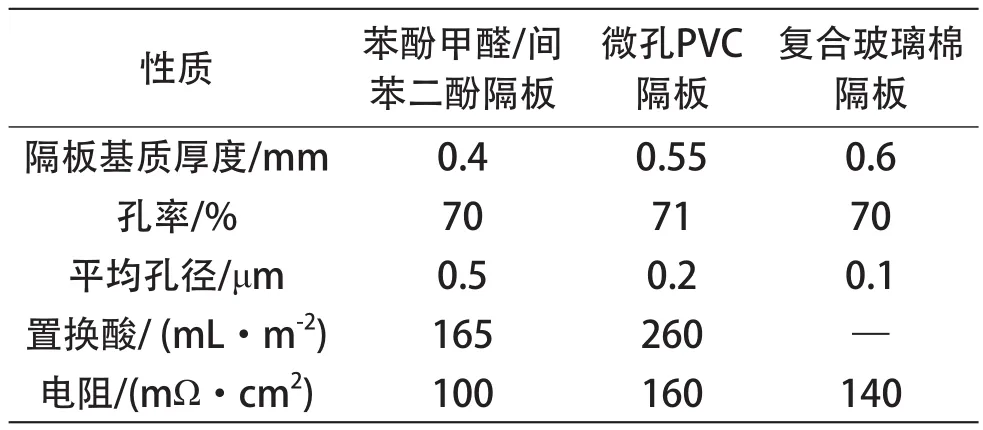

AGM 隔板由于孔径较大、几何体积大,厚度较厚,强度较差,没有筋条设计等原因,不太适合做胶体电池隔板。胶体电池使用的几种典型微孔塑料隔板的性能参见表 2[3]。

由表 2 可知,胶体电池用隔板的厚度较薄,通常基质厚度不超过 1 mm,孔率大约 70 %,以确保隔板具有较好的强度。其平均孔径不到 1 μm,以有效防止电池短路。胶体电池所需隔板的要求完全不同于 AGM 电池的隔板。

表2 胶体电池常用隔板的性能

4 胶体电池的特性及性能优势

胶体电池具有稳定性好,自放电低,寿命长,不会出现热失控等优点而被客户广为接受。从电池特性上看,胶体电池具有如下一些特点[3,5,14-15]。

4.1电解液不分层,硫酸分布均匀,充电效率及活性物质利用率更高,放电容量更好,使用寿命更长

在常规铅酸蓄电池中,尤其是在高型的电池中,由于纯硫酸和水的密度差异而会出现电解液密度上下不一致的现象,即电解液分层现象。

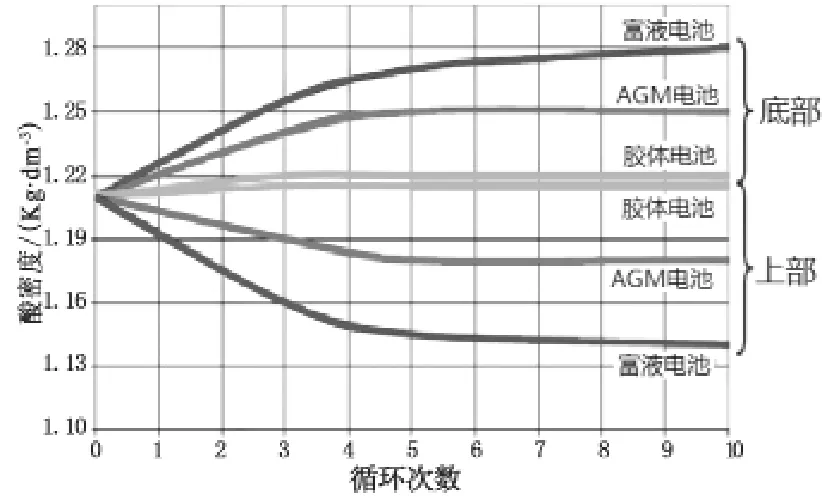

电解液分层会使极板顶部的活性物质因为没有足够的酸而放不出应有的容量,在充电时被过充。而底部会由于硫酸密度过高,极板难以充电。与此同时,由于电解液的分层,还会在极板上部和下部产生浓差极化反电势,最终降低了电池的工作电压和使用容量。再者,在底部过高密度的硫酸也会加速底部板栅腐蚀和极板硫酸盐化,从而使电池寿命缩短。德国阳光公司测试了在富液电池、AGM 电池和胶体电池中极板上部和下部硫酸密度的变化[4],参见图 1。由图 1 可知,在 AGM 电池和富液式电池中,极板上部和下部的硫酸密度差会随循环次数的增加而增大,最后稳定在一定的差异范围内。

图1 在循环测试时,不同电池内极板上部和下部硫酸密度变化曲线

在胶体电池中,电解液被有效固定在以 SiO2为骨架的三维网络的凝胶中,在充电过程中,可有效阻止所形成的硫酸沉积,使硫酸密度分布均匀,整个极板的活性物质均可较充分利用,从而电池寿命较长。

4.2硅凝胶电解液使铅酸电池可以深放电,可抑制大颗粒硫酸铅形成,延长了电池的循环使用寿命

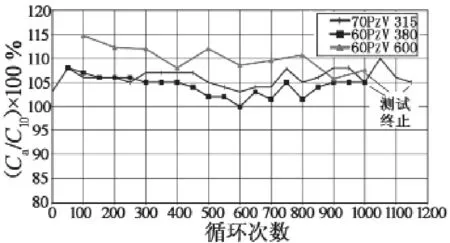

德国阳光公司采用不同的胶体电池进行循环寿命测试,测试样品经过 1000 次循环后电池的实际容量仍在额定容量的 105 % 以上[4],所得的测试结果参见图 2。

图2 阳光胶体电池的循环性能

常规密封铅酸蓄电池在深放电后必须及时充电,否则,极板上生成的硫酸铅会由活性的小颗粒逐渐转化成惰性的大颗粒硫酸铅,也即发生极板的硫酸盐化,从而使电池的容量下降。胶体内的凝胶对极板发生硫酸盐化有很好的抑制作用。据报道[12],胶体电池放电后,即使在两星期后才对电池进行充电,也没发现对电池有不良影响。据笔者采用阳光胶体蓄电池进行实际测试,对胶体电池进行100 % 深放电后进行充电,其恢复能力可达 98 % 以上。再者,电池极板上硅凝胶的存在,也抑制了正极活性物质的脱落,延长了胶体电池的使用寿命。这些原因使胶体电池具有非常好的稳定性和优异的循环使用寿命。

4.3胶体电池更耐恶劣环境

对胶体电池的测试表明,胶体电池更耐恶劣环境,主要体现在以下两个方面:

4.3.1能容忍滥用

胶体电池能承受一定程度的过充电、过放电。当胶体电池被过放电后,电池的容量容易恢复,不会因为过放电而难以充电。其容量恢复率一般在95 % 以上[2]。

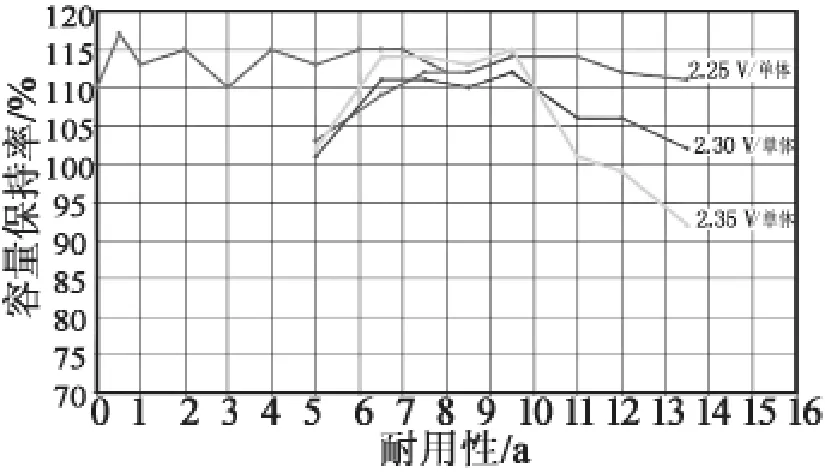

胶体电池由于采用富液式设计,电池内有大量的电解液,其性能接近富液式电池。故能承受过充电的冲击。在 25 ℃ 环境下,以不同的浮充电压对阳光胶体电池进行浮充充电,电池的容量随时间的变化曲线见图 3 所示[4]。由图 3 可知,对已使用 5 a的电池,即使在 2.35 V/单格的电压下一直浮充超过8 a,电池的容量保持率仍在 90 % 以上。胶体电池不会由于短时间的充电电压偏高而损坏。

图3 在不同的浮充电压下,阳光 A600 电池容量随时间的变化曲线

4.3.2能承受环境温度变化的冲击

胶体电池由于采用富液式设计,具有较多的电解液,对温度不是很敏感。高温对胶体电池的性能和使用寿命影响相对较小。再者,实践表明[16],胶体电池的低温大电流性能比常规 AGM 电池的性能更好。这可能是由于硅凝胶的吸附作用降低了极板附近液层中硫酸铅的过饱和度,使负极表面形成的硫酸铅晶粒相对粗大,减少了对负极表面的覆盖,从而改善了胶体电池的低温性能。

4.4胶体电池不易发生热失控

胶体电池通常是富液式设计,本身不易发生热失控。胶体电池由于具有较多的电解液,其比热容较大。在吸收相同的热量下,电池的温升较小。胶体电池内阻相对较大,在相同的电压下浮充时,电池的浮充电流较小,产生的热量也较小。胶体电池内凝胶和电池槽充分接触,电解液的导热性更好,有利于热量的扩散,从而降低了电池的温度。

4.5胶体电池不易发生微短路

胶体电池采用富液式设计,通常硫酸电解液是过量的,电池放电末期,电池内仍有相当数量的硫酸电解液存在。在电池内铅离子的浓度始终较低,不易生成铅枝晶。在胶体电池中,由于凝胶的存在,硫酸在电池内均匀分布,极板上部和下部极化差异不大,铅的还原在极板上比较均匀,不易形成铅枝晶。胶体电池采用微孔塑料隔板,隔板的孔径较小,通常在 1 μm 以下,这种小孔可以有效阻止铅枝晶的短路。微孔塑料隔板的强度较好,也能有效抵抗铅枝晶的穿刺。

4.6胶体电池使用寿命长

胶体电池内电解液较多,对温度不敏感。即使失去少量电解液,对电池性能影响不大。胶体电池通常采用比 AGM 电池密度更低的硫酸电解液。在较低的酸密度下,板栅的腐蚀速率更低,电池的充电接受能力也明显改善。 硅凝胶电解液使电池具有更好的深放电恢复性能,也可抑制正极活性物质的软化脱落过程,从而大大延长电池的使用寿命。

4.7自放电极低,搁置寿命长

胶体电池的自放电率很低。每月的自放电率大约为 0.5 %~1.5 %。这是由于胶体电池内为凝胶电解液,它既可以阻止杂质粒子在电池内部的迁移,又可以阻止电池气室中的氧与极耳发生反应,因而胶体密封蓄电池的自放电速率只有 AGM 密封电池的 1/3~1/5[12]。

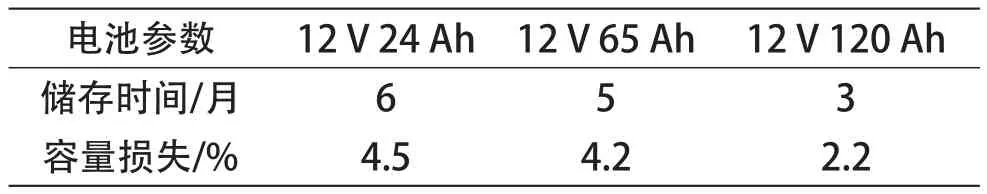

由试验资料可知:胶体电池在 20 ℃ 的温度下可以储存 2 a 而不需要任何充电,其容量仍大于70 %[2]。这源于很低的自放电率和极好的再充电性能。实测的胶体电池的自放电数据参见表 3[12]。

表3 胶体密封铅酸电池的自放电速率

4.8浮充使用时,电池的浮充电流较小,电池温升小,使用更节能

由试验资料表明[2],当浮充电压为(2.24~2.28 V)/单格时,胶体电池的浮充电流很小,约为 (30~50 mA)/100 Ah。当浮充电压为 2.30 V/单格 (25 ℃) 时,胶体电池的浮充电流会增大至约100 mA/100 Ah。在相同条件下,贫液式密封电池(AGM 电池)的浮充电流可达到 500 mA/100 Ah,要远远大于胶体电池的浮充电流。当充电电压提升到 2.36 V/单格时,贫液式电池的浮充电流比胶体电池的浮充电流约大 7 倍。另据报导[17],在 2.40 V/单格及 40 ℃ 的条件下对容量为 36 Ah 的电池进行浮充充电,胶体电池的浮充电流为 100~150 mA,而AGM 密封电池的浮充电流为 250~300 mA,是胶体电池的 2~3 倍。胶体电池的浮充电流较小,若长期使用电池本身能耗更小。目前电池室均设有空调,空调的能耗也相对降低。

由以上胶体的蓄电池特性分析可知,胶体电池本身具有优异性能,完全不同于常规 AGM 密封电池。

5 对胶体电池定义认识的一些误区

5.1胶体电池没有明确定义

对于胶体电池其实在国际同行中均具有明确的共识和理解:胶体电池是指采用硅凝胶电解液技术制作的密封铅酸电池。它的显著特征是采用凝胶电解液生产技术和微孔塑料隔板制备成具有胶体电池特性 (如富液式设计、电解液均匀不分层、深放电循环性能好、稳定性好、耐热失控、自放电低、搁置寿命长等) 的电池。正如前文所述,对阀控式铅酸蓄电池,目前主要有两种型式,胶体电池和AGM 电池。对于以上二者,国际上均是按硫酸电解液的固定方式来区分的。由于胶体电池是阳光公司发明和引领技术发展的,故胶体电池产品也一直以阳光公司的产品为模板和标杆。

5.2密封铅酸电池中含有胶体就是胶体电池

密封铅酸电池中含有胶体就是胶体电池这种说法明显是错误的。如前所述,胶体电池有其明确的内涵:它是指采用富液式设计和硅凝胶技术制造的具有胶体电池特征的电池,不单取决于电池内是否有硅凝胶。根据中国电工技术学会铅酸蓄电池专业委员会文件 (电工蓄字 [2014] 第 007 号),胶体蓄电池电解质是通过凝胶 来固定的,二氧化硅 (SiO2)凝胶在硫酸电解液中的质量分数一般为 5 % 左右。隔板一般是采用专用的微孔塑料隔板,用来隔离蓄电池正、负极板和防止铅枝晶短路。胶体电池的优点是在使用寿命期间无电解液分层,循环使用寿命长,可靠性高及高低温性能好,不存在电解液干涸和热失控现象。必须指出的是:电池极板和电解液中均可以加入胶体添加剂,但这些硅胶成分不足以形成凝胶和固定电解液,只能视为借此以改善电池深循环放电性能和使用寿命的添加剂。因此,采用硅胶成分作为添加剂的电池不能称为胶体电池。电池剖析的结果确实如此:在电解液中加入胶体成分太少的电池,根本不能形成凝胶,完全起不到有效固定稀硫酸电解液的作用,当然不能称作为胶体电池。

5.3胶体电池所用的隔板均是 PVC 隔板

胶体电池所用的隔板均是 PVC 隔板这种说法不准确。胶体电池所采用的隔板应该是微孔塑料隔板,PVC 隔板只是其中最常用的一种,也可选用酚醛树脂、苯酚甲醛、间苯二酚、聚酯等材料制作的微孔塑料隔板。胶体电池对隔板有明确要求,如孔径小于 1 μm,隔板强度好、电阻小等等。

6 结论

由以上的分析可知,胶体电池有明确的定义。胶体电池是采用硅凝胶技术固定硫酸电解液的阀控式密封铅酸蓄电池。胶体电池一般采用富液式设计,由凝胶电解液和微孔塑料隔板构成,电池具有电解液不分层、深循环性能好、使用寿命长、更耐恶劣环境、自放电低、浮充电流小、耐热失控等优点。胶体电池的设计思路和性能完全不同于 AGM电池。对于胶体电池和 AGM 电池的分类,根据国际上同行专家公认的原则,笔者认同采用硫酸电解液的固定方式来区分胶体电池和 AGM 电池是最切中差异本质和最符合定义内涵的。若电池内的稀硫酸主要被硅凝胶固定,则应归为胶体电池范畴; 若电解液主要为 AGM 隔板来固定,则应归为 AGM电池范畴。在确定是胶体电池还是 AGM 电池时,不能只看是否有硅凝胶,还需考察电池是否是富液式设计,电池的结构和性能是否和真正的胶体电池相符等等。

参考文献

[1] 朱松然. 铅蓄电池技术[M]. 北京: 机械工业出版社, 2002: 258–264.

[2] 徐曼珍.新型蓄电池原理与应用[M]. 北京: 人民邮电出版社, 2005.

[3] Rand D A J, 等. 阀控式铅酸蓄电池[M]. 郭永榔,等译. 北京: 机械工业出版社, 2006.

[4] EXIDE Technologies Network Power. Handbook for Gel-VRLA-Batteries, Part 1: Basic Principles, Design, Features [P]. 2003.

[5] 毛贤仙, 陈忆申. 阀控式胶体蓄电池技术的发展概述[J]. 蓄电池, 2010(5): 208–227.

[6] 徐庞连, 陈妹琼, 陈红雨. 气相二氧化硅含量对胶体电解质性能的影响[J]. 蓄电池, 2007(4): 161–163.

[7] 毕秋芳, 杨军, 王久林, 努丽燕娜. 铅酸蓄电池胶体电解液的研究进展[J]. 蓄电池, 2009(3): 117–122.

[8] Dietz H, Garche J, Wiesener K. The effect of additives on the positive lead-acid battery electrode[J]. J. Power Sources, 1985(14): 305–319

[9] McGregor K. Active-material additives for high-rate lead/acid batteries: have there been any positive advances [J]. J. Power Sources, 1996(59): 31–43.

[10] Pan K, Shi G, Li A, et al. The performance of a silica-based mixed gel electrolyte in lead acid batteries [J]. Journal of Power Sources, 2012(209): 262–268.

[11] 伊廷锋, 张凯, 马洪涛, 等. 气相 SiO2电解液添加剂对阀控铅酸电池充放电性能的影响[J]. 蓄电池, 2014(4): 147–150.

[12] 桂长清, 等. 动力电池[M]. 北京: 机械工业出版社, 2009.

[13] 张国民. 一种高电量胶体电解液及制法: 中国,1167345[P]. 1997.

[14] 孔德龙, 周庆申, 华寿南. 从电解液的固定方式分析 GEL- 和 AGM-VRLA 电池的特性[C]. 第十一届全国铅酸蓄电池学术年会应征论文, 2008, 236-255.

[15] 陈红雨, 熊正林, 李中奇. 先进铅酸蓄电池制造工艺[M]. 北京: 化学工业出版社, 2009.

[16] 马伯岩. 胶体电解液特性的研究进展[J]. 电池, 2007(5): 407–408.

[17] 吴寿松. 对胶体蓄电池的更新认识[J]. 蓄电池, 1998(4): 28–32.

Discussion on gel battery technologies of VRLA batteries

ZHAO Jie-quan1, ZHANG Ji-xiao1, LIU Hou-tian2

(1. Exide Technologies (Shanghai) Co., Ltd., Shanghai 200042;

2. Department of Chemistry, Fudan University, Shanghai 200433, China)

Abstract:In this paper, the concept of the gel battery is discussed from the principle, the development history, the gel electrolyte composition, the structure and characteristics of the valve-regulated leadacid (VRLA) batteries containing the gel electrolyte. For the gel electrolyte VRLA battery, not only the sulfuric acid electrolyte is fixed effectively in the battery, but also the flooded design and the microporous plastic separator are adopted. The gel battery differs from AGM (Absorptive Glass Mat) battery in the fixed way of sulfuric acid electrolyte for VRLA batteries, the concept of which has been accepted widely by the VRLA battery industry. In this article, we discussed the principle and fundamental concept of the gel battery from different perspectives in the hope of achieving a more clear and unifi ed understanding for gel battery.

Key words:VRLA battery; gel battery; silica gel; sulfuric acid electrolyte; microporous plastic separator; flooded; AGM battery

中图分类号:TM 912.1

文献标识码:A

文章编号:1006-0847(2015)05-216-07

收稿日期:2015–02–11