润滑油添加剂的低温抗磨性能研究

钟锦声 孙文斌 王立华

摘要:用高频往复摩擦试验机考察了二烷基二硫代磷酸锌(ZDDP)、分散剂和清净剂对润滑油50℃下低温抗磨性能的影响。结果表明,含仲醇ZDDP油品的低温抗磨性能比含伯醇ZDDP油品的低温抗磨性能好;对于不同类型分散剂,含高分子聚异丁烯丁二酰亚胺分散剂的油品低温抗磨性能好于含其他类型丁二酰亚胺分散剂的油品;对于不同类型清净剂,含低碱值合成磺酸钙的油品低温抗磨性能好于含其他类型金属清净剂的油品。

关键词:低温抗磨;ZDDP;分散剂;清净剂

中图分类号:TE624.82

文献标识码:A

文章编号:1002-3119(2015)02-0017-05

0 引言

城市中经常发生堵车,堵车时车辆处于停停开开状态,此时润滑油的油温较低,一些抗磨剂未能充分发挥作用容易引起发动机磨损。尤其是低温冷启动时,发动机更容易产生磨损。为了使润滑油能对发动机提供更好的保护,防止发动机在低温工况下产生磨损,汽油机油从SL/GF-3规格开始引入程序ⅣA台架试验,用于评定润滑油在低温下对发动机阀系的保护能力。程序ⅣA台架试验所用的发动机是型号为Nissan KA24E的2.4L直列四缸发动机。程序ⅣA台架试验试验时长为100h,包括100个循环,每个循环包含2个阶段。程序ⅣA台架试验条件如表1所示。

试验结束后测量凸轮表面的平均磨损深度来评价润滑油低温抗磨性能。为了提高苛刻度,程序ⅣA台架试验发动机中的凸轮轴采用无磷化、无表面硬化处理材质铸造。

本研究利用高频往复试验机来模拟程序ⅣA台架的操作条件,进而考察油品在低温条件下的抗磨损性能。高频往复摩擦试验机(HFRR)摩擦副由上试验件(钢球)和下试验件(钢盘)组成,试验时上试验件(钢球)在下试验件(钢盘)的表面上往复运动,其中下试验件(钢盘)的材质比上试验件(钢球)软,同程序ⅣA台架试验中凸轮挺杆摩擦副的情况较为接近,可以用于模拟程序ⅣA台架试验中凸轮挺杆摩擦副。HFRR摩擦副结构如图1所示。

1 试验

1.1试验仪器

高频往复摩擦试验机(HFRR)为英国PCS公司生产。其规格参数如表2所示。HFRR用于柴油抗磨性能的评定,也可用于润滑油抗磨性能和摩擦系数测定。

1.2试验件

上试验件(钢球)和下试验件(钢盘)均为标准HFRR试验件,生产厂家均为英国PCS公司。上试验件(钢球)直径为6mm,表面粗糙度为Ra<0.05μm,维氏硬度(HV)为650~860;下试验件(钢盘)的直径为10mm,厚度为3mm,试验面的表面粗糙度Ra<0.02μm,维氏硬度(HV)为190~210。

1.3试验方法

根据程序ⅣA操作条件建立HFRR的润滑油低温抗磨性能试验方法。试验条件见表3。

通过HFRR测定试验油品的平均油膜厚度和平均摩擦系数。试验后用石油醚清洗试验件,并用光学显微镜测量上试验件(钢球)x方向和y方向的磨斑直径,取上试验件(钢球)x方向和y方向的磨斑直径的算术平均值,可以得出上试验件(钢球)平均磨斑直径(单位为:μm)。

1.4试验油品

油样A、B、C、D为程序ⅣA台架试验油,油品黏度级别、质量级别和程序ⅣA台架试验结果如表4所示。

调配不同配方组成油样E、F、G、H、I、J、K、L、M、N、O、P、Q用于考察润滑油添加剂对油品低温抗磨性能的影响,所调油品的黏度级别为5W-40。

2 试验结果与讨论

2.1HFRR试验结果同程序ⅣA台架试验的相关性

用HFRR考察了几个已知程序ⅣA台架试验结果的油品,将HFRR试验结果同程序ⅣA台架试验结果进行关联,如表5所示。

由表5可知,HFRR试验的平均磨斑直径同ⅣA台架试验平均凸轮磨损值有一定的对应性。程序ⅣA台架试验平均凸轮磨损值大、低温抗磨性能差的油品,在HFRR试验中平均磨斑直径也相对较大。程序ⅣA台架试验平均凸轮磨损值小、低温抗磨性能好的油品,在HFRR试验中平均磨斑直径则相对较小。如油品A的低温抗磨性能较差,程序ⅣA台架试验平均凸轮磨损值为117μm,对应的HFRR平均磨斑直径为242μm。油品D的低温抗磨性能较好,程序ⅣA台架平均凸轮磨损值为19μm,对应的HFRR平均磨斑直径为204μm。

2.2ZDDP对油品低温抗磨性能影响

ZDDP是润滑油最主要的抗氧抗磨添加剂。在油样E、F、C中,同定其他功能添加剂的比例和ZDDP总用量,用HFRR考察伯醇ZDDP和仲醇ZDDP不同配比下油品的低温抗磨性能。试验结果如表6所示。

由表6可知,随着仲醇ZDDP比例的提高,油品的低温抗磨性能变好。全添加伯醇ZDDP油品平均磨斑直径为237μm,全添加仲醇ZDDP油品平均磨斑直径为189μm。含仲醇ZDDP的油品低温抗磨性能,优于含伯醇ZDDP的油品低温抗磨性能。

低温时ZDDP吸附于发动机的金属表面。随着表面温度的不断升高,在氧气的作用下,吸附在金属表面的ZDDP分解为含硫化合物、磷酸盐等分解产物。ZDDP分解过程如图2所示。

分解产物吸附在金属表面上。随着表面温度的进一步升高,磷酸盐和含硫化合物发生反应,在金属表面形成偏磷酸盐非晶层,偏磷酸盐非晶层具有抗磨功能。ZDDP分解是ZDDP起抗磨作用的关键一步。伯醇ZDDP和仲醇ZDDP在氧气下的热分解温度如表7所示。

由表7可知,仲醇ZDDP在氧气下的热分解温度比伯醇ZDDP低,在较低的温度下仲醇ZDDP就能发生分解,产生抗磨作用,保护金属表面。因此仲醇ZDDP比伯醇ZDDP有更好的低温抗磨性能。

2.3分散剂对油品低温抗磨性能影响

在油样H、I、J中,固定其他功能添加剂的比例和分散剂的总量,用HFRR考察单丁二酰亚胺分散剂、高分子丁二酰亚胺分散剂和硼化丁二酰亚胺分散剂对油品低温抗磨性能的影响。试验结果如表8所示。

由表8可知,含高分子丁二酰亚胺分散剂的油品低温抗磨性能最好,磨斑直径为237μm;含单丁二酰亚胺分散剂的油品低温抗磨性能次之,磨斑直径为276μm;含硼化丁二酰亚胺分散剂的油品低温抗磨性能最差,磨斑直径为315μm。分散剂与ZDDP存在表面竞争吸附,分散剂极性越强,吸附量越大,相应的ZDDP吸附量则会减少,油品抗磨性能变差。分散剂的极性与分散剂的氮含量有关,氮含量越高极性越强。三种分散剂的氮含量如表9所示。

由表9可知,单丁二酰亚胺分散剂的氮含量是高分子丁二酰亚胺的2倍。单丁二酰亚胺分散剂极性相对较强,金属表面的吸附量大,造成ZDDP吸附量减少,油品低温抗磨性能变差。另外,单丁二酰亚胺分散剂可同ZDDP发生反应生成络合物,使油品中有效ZDDP含量降低,使油品低温抗磨性能变差。硼化丁二酰亚胺分散剂与ZDDP作用生成了某种络合物,导致其与ZDDP混合后不能形成有效的表面复合膜,同样使油品低温抗磨性能变差。

2.4清净剂对油品低温抗磨性能影响

在油样K、L、E、M中,固定其他功能添加剂的比例,油品中加入不同质量分数的高碱值合成磺酸钙,用HFRR考察高碱值合成磺酸钙添加量对油品低温抗磨性能的影响,试验结果如表10所示。

由表10可知,高碱值合成磺酸钙添加量越大,油品低温抗磨性能越差。高碱值合成磺酸钙含量越高油品的低温抗磨性能越差,可能是由于高碱值合成磺酸钙同ZDDP存在表面竞争吸附,造成金属表面ZDDP分子减少,使油品抗磨性能越差。

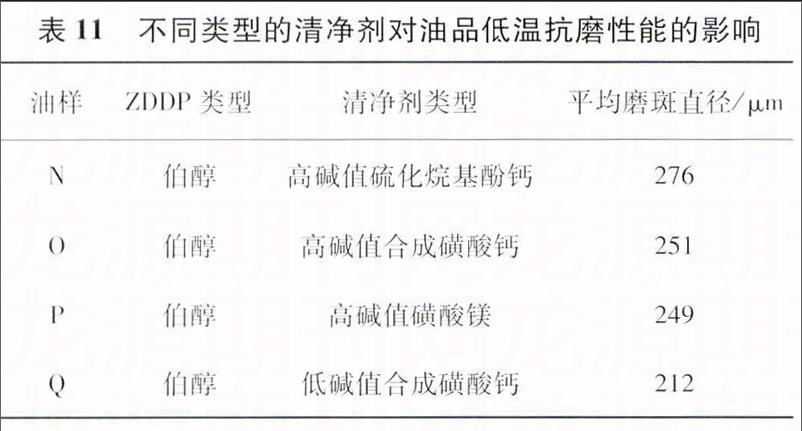

在油样N、O、P、Q中,同定其他功能添加剂的比例,分别往油样中加入等量的高碱值硫化烷基酚钙、高碱值合成磺酸钙、磺酸镁和低碱值合成磺酸钙,用HFRR考察不同类型的清净剂对油品低温抗磨性能的影响。试验结果如表11所示。

由表11可知,含低碱值合成磺酸钙油品低温抗磨性能最好,平均磨斑直径为224μm;含高碱值硫化烷基酚钙油品低温抗磨性能最差,平均磨斑直径为276μm;含高碱值合成磺酸钙和高碱值磺酸镁的油品低温抗磨性能相近,平均磨斑直径分别为251μm和249μm。不同类型清净剂调合的油品低温抗磨性能不同,可能是由于不同类型清净剂表面竞争吸附能力不同造成的。

3 结论

在本研究的试验条件下,可以得出以下结论:

(1)HFRR试验的平均磨斑直径同程序ⅣA台架试验凸轮磨损值有一定的对应性。

(2)含仲醇ZDDP的油品低温抗磨性能比含伯醇ZDDP的油品低温抗磨性能好。

(3)对于不同类型的分散剂,含高分子丁二酰亚胺分散剂的油品低温抗磨性能最好,含单丁二酰亚胺分散剂的油品低温抗磨性能次之,含硼化丁二酰亚胺分散剂的油品低温抗磨性能最差。

(4)清净剂含量越高油品低温抗磨性能越差。对于不同类型的清净剂,含低碱值合成磺酸钙油品低温抗磨性能最好,含高碱值合成磺酸钙和高碱值磺酸镁的油品低温抗磨性能次之,含高碱值硫化烷基酚钙的油品低温抗磨性能最差。

建议在汽油机油配方研发中,在满足油品磷含量要求的情况下,尽量增加油品中仲醇ZDDP的含量,尽量选用高分子丁二酰亚胺做分散剂,适当降低油品清净剂用量,尽量选用低碱值合成磺酸钙作为清净剂,可以提高油品的低温抗磨性能。