气体分馏装置影响丙烯收率的因素及对策

邢海平

摘 要:通过对我公司20万t/a气体分馏装置的运行分析,主要针对影响丙烯产量的原因进行分析,提出了气体分馏装置操作优化和调整的方案和技术改造的措施,从降低装置丙烯携带的角度考虑,提高丙烯产品收率。

关 键 词:气体分馏装置;丙烯;拔出率

中图分类号:TQ 052 文献标识码: A 文章编号: 1671-0460(2014)10-2435-03

Factors and Countermeasures for Effect of Gas

Fractionation Unit on Yield of Propylene

XING Hai -ping

(Changqing Petrochemical Company, Shaanxi Xianyang 712000,China)

Abstract: Running conditions of 200 t/a gas fractionation unit in our company were analyzed as well as main reasons to influence the yield of propylene; optimized operation process and adjustment scheme and technical transformation measures of the gas fractionation unit were put forward to increase the yield of propylene product.

Key words: Gas fractionation unit; Propylene; Yield

长庆石化公司20万t/a气体分馏装置是由中石化洛阳设计院设计,2003年12月投产。装置原设计以80万t/a催化装置生产的液化石油气为原料,生产纯度≥99.6%的精丙烯。目前,装置生产的混合C4C5作为 MTBE装置的原料,部分丙烷用作溶剂脱沥青装置的溶剂。

2005年140万t/a催化装置投产后,装置的加工负荷大幅度增加,最高达到了125%以上。气分装置暴露出了加工能力不能满足需要的问题,主要是影响装置的丙烯拔出率[1]。由于近年来市场需求的变化,丙烯的价格远远高于液化气的价格,因此,气体分馏装置的丙烯产品就成为主要的利润挖潜点。优化操作控制,提高丙烯收率就成为装置技术攻关的重要课题。气分装置设计和实际运行情况对比表见表1。

表1 气分装置设计和实际运行情况对比表

Table 1 Contrast between design condition and actual operation of the gas fractionation unit

设计值 运行值

原料中丙烯含量,% 35.51 39.57

丙烷中丙烯含量,% ≤2% 4.82

C4C5中丙烯含量,% ≤2% 5.80

丙烯 收率,% 34.1 22.32

加工负荷,% 100 113

1 现状分析

1.1 装置工艺简介

目前,我公司气体分馏装置以140万t/a催化裂化装置生产的液化石油气为原料,由于生产需要,装置的质量控制点主要有两个;第一、由于脱丙烷塔底的混合C4C5全部作为MTBE装置的原料,因此,混合C4C5中的C3含量要求控制在0.5%以下。第二、生产纯度≥99.6%精丙烯产品。生产工艺上采用脱丙烷塔、脱乙烷塔和丙烯精馏塔的三塔流程。

脱丙烷塔底部热源采用1.0 MPa蒸汽,脱乙烷塔和丙烯精馏塔塔底重沸器热源采用催化裂化装置所产105 ℃热水。

140万t/a催化裂化装置生产的液化石油气经产品精制装置脱硫后直接进入气体分馏装置。

1.2 装置生产现状

目前,气体分馏装置的年平均加工负荷在113.81%,由于加工量大,进料量大幅度波动,热源温度及流量的不稳定,都是造成装置生产波动的主要因素,造成装置的丙烯收率较低且波动较大[2]。

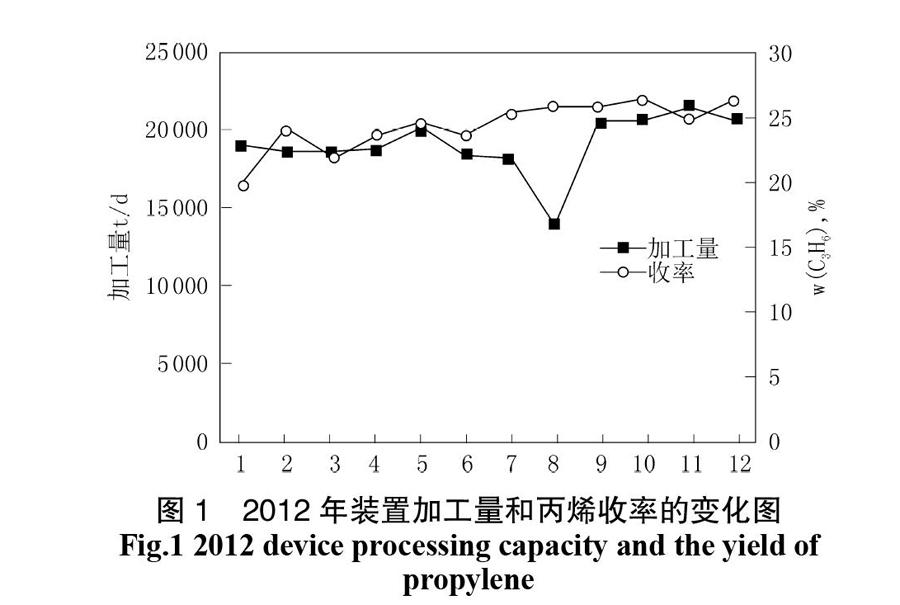

2012年装置加工量和丙烯收率的变化见图1。

图1 2012年装置加工量和丙烯收率的变化图

Fig.1 2012 device processing capacity and the yield of propylene

表中的数据显示,装置的加工量在7-10月份波动很大,全年的丙烯收率变化比较大,在19.5%到26.2%之间波动。

2 影响装置丙烯收率的原因分析

2.1 原料中乙烷气的影响

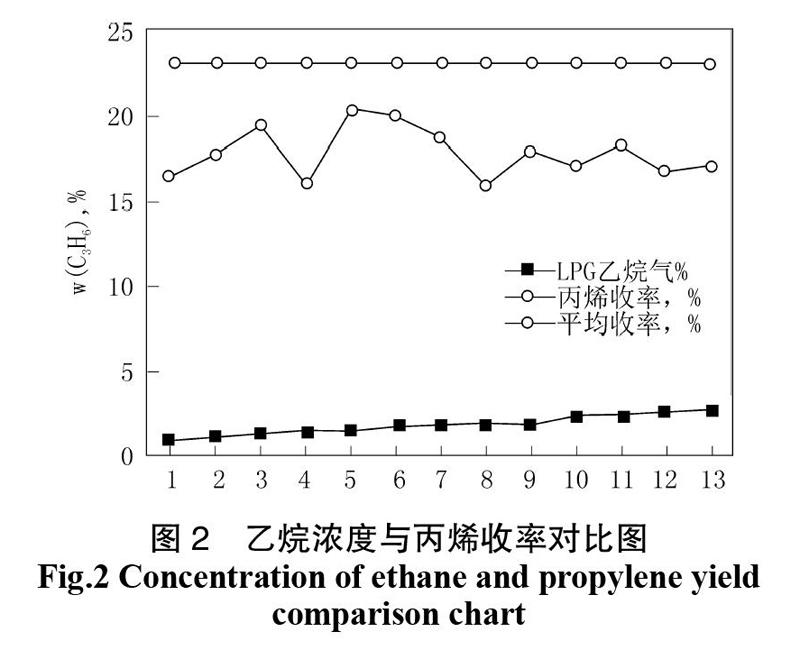

实际生产中,进料中乙烷气含量较多时对丙烯收率影响大,进料中的乙烷气含量在0.5%以下时,装置的丙烯收率能达到到平均:22.32%的水平,当进料中乙烷气含量达到1%~3%的情况下,对操作的影响程度比较大,丙烯收率下降的百分点能达到7%~8%。统计2012年1-6月份气体分馏装置液化气进料中乙烷气含量较高(≥1%)的情况下,气分装置丙烯收率的数据,做统计图,图2为 乙烷浓度与丙烯收率对比图。

图2 乙烷浓度与丙烯收率对比图

Fig.2 Concentration of ethane and propylene yield comparison chart

2.2 T-2002压力控制系统携带损失

T2002的主要作用是将经过脱丙烷塔分离的混合C2C3组分进行再次分离,脱去其中的乙烷组分。分离出来的乙烷气组分全部通过V2003顶的压控线排放出去。统计2012年全年混合C2C3的分析数据,其中的丙烯含量在68.2%左右,最高的时候达到了89.2%,2012年混合C2C3馏分主要组分百分含量见表2。

T2002顶回流罐V2003压力控制的气体进行放空(乙烷气),放空的乙烷气中乙烷不是主要组分,其中丙烯的含量平均高达83.7%以上,最高达到了93.8%,2012年T2002顶乙烷气中各组分含量见表3。

正常生产情况下,乙烷气排放在系统内进行循环,原则上没有损失,只是导致装置能耗的增加。但是,在系统内长期循环,催化稳定岗位操作调整不及时时,气分装置原料中乙烷气携带严重,这种情况下脱乙烷塔顶回流罐V2003放空是要直接进行排火炬,装置的丙烯损失很大[3]。V2003压力控制流程图3。

实际操作调整显示,T2002顶冷后温度的高低,对于装置排放的乙烷气中的丙烯影响很大,其次就是塔顶压力的影响。

表2 2012年混合C2C3馏分主要组分百分含量

Table 2 Mixed C2C3 fractions main component percentage in 2012

项目 甲烷 C2组分 丙烷 丙烯

最大 13.68 15.84 32.45 89.26

最小 0 0 6.14 56.06

平均 1.839 97 0.919 44 25.534 03 68.203 73

表3 2012年T2002顶乙烷气中各组分含量

Table 3 2012 T2002 oxide content in the gas composition

项目 甲烷 C2组分 丙烷 丙烯

最大 21.96 43.67 28.14 93.8

最小 0 0 2.13 32.73

平均 1.676 83 3.887 02 10.654 1 83.772 8

图3 V2003压力控制流程图

Fig.3 V2003 pressure control flow chart

2.3 丙烷质量的影响

丙烷中的丙烯含量多少也是造成丙烯损失的主要环节。由于丙烯精馏塔只进行丙烷和丙烯两组分的分离,分馏难度和精度都比较高。设计上,因此采用较大的回流比,带来的问题是塔底组分容易携带轻组分,导致丙烷中的丙烯含量高。

丙烯精馏塔底采用的是催化裂化装置的热水提供热源。但是,在实际操作过程中,丙烯精馏塔所需要的热量大,热水循环量在330 t/h左右。由于控制的局限性和热水温度的波动大,容易造成装置操作和质量上的波动。影响丙烷中的丙烯含量,丙烷中的丙烯含量平均1.07%,最高达到了13.74%[4]。2012年全年的丙烷分析情况见表4。

表4 2012年丙烷组分分析数据统计

Table 4 Propane component analysis data statistics in 2012

项目 丙烷 丙烯 异丁烷

最大 98.56 13.74 29.73

最小 32.13 0.09 0.03

平均 89.087 32 1.079 80 4.712 03

3 措施及对策

通过丙烯收率影响因素的分析,综合装置长周期运行的实际状况,提出以下的措施及对策。

3.1 消除乙烷气影响措施

3.1.1 加强催化吸收稳定的操作

催化裂化吸收稳定岗位,要加强装置平稳生产的控制。首先,要保证液化气质量的合格,尽量控制液化气中乙烷组分的含量在0.5%以下,保证原料质量稳定。其次,不断优化催化装置的操作,稳定液化气的组成,减少乙烷气的影响。

3.1.2 V2001改造建议

如果进料携带的乙烷气含量较高,气体分馏装置进行操作调整的时候,就要在液化气进分馏塔前进行乙烷气的排放处理,以减少乙烷气对丙烯纯度的影响。因此,建议在V2001顶部增加排放乙烷气流程。

对V2001进行工艺改造,增加排放乙烷气流程,流程去向可以走两路,一路去气体分馏装置低压泄压线,一路去火炬系统。当需要进行乙烷气排放的时候,可以根据情况具体调整排放方向,原料携带乙烷气量过大的时候,要直接向火炬线进行控制排放,以保证装置后续加工的平稳,保证丙烯收率。

乙烷气携带影响按照每月一次计算,影响时间一班次的丙烯产量20 t,解决这一问题,对丙烯收率的贡献达到0.12%。

3.2 优化脱乙烷塔T2002操作

3.2.1 调整T2002进料位置

经过计算,当采用13层塔板的进料口时,较目前的15层塔板进料口,丙烯产品产量相对较多,乙烷气中的丙烯含量降低,同时脱乙烷塔的能耗也将相应降低。故建议调整进料口位置至13层塔板。

3.2.2 控制T2002顶冷后温度

通过实际操作调整,在保证塔顶压力的情况下,T2002冷后温度高低对于乙烷气中的丙烯含量影响较大。当温度控制在44~46 ℃情况下,乙烷气中的丙烯含量下降近20%,对于装置的丙烯收率有很大的贡献。

实施前后产品收率变化见表5[5]。

表5 实施前后产品收率变化

Table 5 Yield before and after the change

项 目 实施前 实施后

加工量/(t·h-1) 28.87 31.57

原料中丙烯含量(mol),% 32.39 30.62

丙烯产量/(t·h-1) 6.692 6.981

丙烯产品纯度(mol),% 99.8 99.6

丙烯回收率,% 84.42 85.07

3.3 优化丙烯精馏塔T2003操作

在目前装置运行前提下,对于装置操作参数进行相应的优化控制,对于降低丙烷中的丙烯含量,提高丙烯的收率有着重要的作用。经过对操作参数对应的丙烷分析数据分析统计,T2003操作参数优化优化参数见表6。

表6 T2003操作参数优化

Table 6 T2003 operation parameters optimization

项 目 运行

参数 优化后

参数

塔底温度/℃ 56~58 58~61

中间回流/(t·h-1) 150~158 145

顶回流量/(t·h-1) 150~158 142~150

丙烷中丙烯含量,% 1~1.5 ≤0.8

丙烯收率提高,% - 0.16

通过对数据进行分析,优化运行参数后,丙烯收率提高0.16%,优化并降低回流量,对于塔顶冷却负荷有一定的降低,利于丙烯的拔出率。

4 结 论

通过对影响丙烯收率的因素进行分析,提出相应的建议及操作优化措施,解决乙烷气的问题,可以提高丙烯收率0.12%,T2002进料调整的优化,可以增加丙烯回收率0.65%左右。优化丙烯精馏塔的操作,降低塔T2003B顶回流量以及提高塔T2003A底温度,降低塔底携带的丙烯量,可以提高丙烯收率0.16%。多措并举,可以提高丙烯收率0.9%以上,提高装置整体丙烯的收率和经济效益。

参考文献

[1]由宏军,郭志军,李丰华.气体分馏装置标定分析[J].当代化工,2003,32(3):163-165.

[2]钟锡海,陈奋龙,等.乙烯装置丙烯塔运行运行问题分析与对策[J]. 石化技术与应用,2005,23(5):380.

[3]刘秀喜、林明喜.高纯气体的性质、制造及应用[M].北京:电子工业出版社,1997-06.

[4]于数人.气体分离工艺流程改造及效益分析[J].炼油设计,1998,28(6):38.

[5]褚雅志.气体分馏装置若干问题的探讨[J].年炼油设计, 1998,28(2):18.