大学生方程式赛车操纵稳定性仿真与优化

查云飞,胡亚辉,王浩,王大千,钟勇

(福建工程学院机械与汽车工程学院,福建福州350118)

大学生方程式汽车大赛是一项非盈利的社会公益性赛事,被誉为“汽车工程师的摇篮”。2010年,中国汽车工程学会联合中国21所大学院校在上海举办首届中国大学生方程式汽车大赛。该大赛参照国际赛事规则,参赛车队须在一年内自行设计和制造出一辆在加速、制动、操控性等方面具有优异表现的小型单座方程式赛车,参加静态和动态共 8 项比赛[1]。

大学生方程式汽车大赛作为一项竞技类项目,对赛车的操作稳定性具有很高的要求,操纵稳定性设计是整车设计过程中非常重要的一环。在校学生缺乏实际的设计与制造工程经验,且设计周期短,通过实车试验的方式来验证设计的可靠性就变得不可取。虚拟样机模型仿真为赛车的操纵稳定性分析提供了一种快捷、有效的途径,利用Adams/Car模块建立赛车整车虚拟样机模型,进行整车操纵稳定性试验仿真,根据结果评价赛车性能。利用Aadams/Insight模块优化赛车设计参数,优化参数后再进行整车操纵稳定性试验仿真,进一步提高设计的可靠性,提高赛车的性能。软件仿真试验可以弱化因时间、成本及试验场地所带来的不利因素,通过仿真不但可以验证设计参数的合理性,而且可以优化设计参数缩短赛车设计周期与降低赛车成本。

1 虚拟样机模型建立

Adams/Car模块中的整车虚拟样机模型建立顺序自下到上,从模块到子系统,再到整车装配[2]。在建模过程中,先通过将整车分解为各个子系统并进行物理抽象,建立拓扑关系。再根据三维软件CATIA、零件参数等方法获取所需参数,建立各系统模型,各子系统之间通过彼此对应的输入输出通讯器联系,完成整车装配。

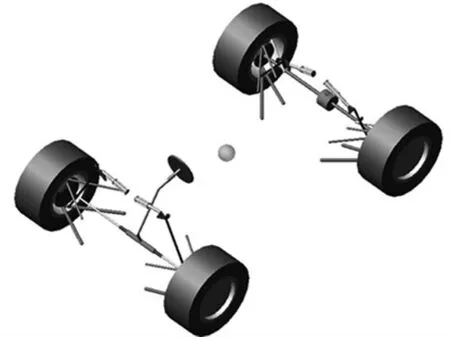

1.1 悬架系统模型建立

该方程式赛车悬架系统采用推杆不等长双横臂独立悬架,系统内杆系承受轴向压力,杆系抗压强度优于抗拉强度,可以延长悬架系统的使用寿命。悬架避震器采用顶置布置的方式,通过螺栓分别连接在车身与摇臂,各连接处通过铰链相互连接。弹簧的属性参数根据产品供应厂家提供特性曲线修改属性文件。前后悬架硬点由赛车目标设计参数经过理论计算获得其位置坐标。创建前后悬架模型分别如图1和图2所示。

图1 前悬架模型Fig.1 The front suspension model of a Formula SAE racing vehicle

1.2 转向系统模型建立

该方程式赛车转向系统采用断开式转向梯形结构,赛车转向采用逆效率较高的齿轮-齿条式无助力转向机构。转向系统设计参数决定该机构齿条最大位移保证一定量的车轮转角。硬点位置通过CATIA三维软件确定。创建转向子系统模型如图3所示。

图2 后悬架模型Fig.2 The rear suspension model of a Form ula SAE racing vehicle

图3 转向子系统模型Fig.3 The steering subsystem modelof a Formula SAE racing vehicle

1.3 轮胎模型建立

轮胎模型在整车操纵稳定性仿真中起到关键作用,操纵稳定的计算精度很大程度取决于轮胎模型的精准。该方程式赛车使用的是Hoosier公司20.5×7.0-13R25B型号轮胎,模型使用 Fiala轮胎模型,根据厂家提供的轮胎参数文件确定轮胎参数。

1.4 动力系统建立

整车虚拟样机在操纵稳定性试验仿真中,动力系统的作用是提供驱动扭矩控制车速,不需按照实际赛车建立模型,利用软件自带动力总成模型,通过赛车发动机外特性曲线修改发动机属性文件,匹配赛车动力性能。将差速器与离合器集成到动力系统中,通过函数模拟差速器与离合器的功能。

1.5 整车虚拟模型建立

建立上述系统模型后,将各系统装配,匹配各系统通讯器,得到整车虚拟样机模型。整车虚拟样机模型如图4所示。

1.6 整车虚拟模型调试

整车虚拟样机模型建立完成后,需对整车模型进行调试。首先测试模型是否收敛,对整车虚拟样机进行直线匀速运动试验仿真,模型可正常运行,表示整车虚拟样机的零部件之间的连接与子系统之间的通信交换正确,模型收敛。

图4 整车虚拟样机模型Fig.4 The virtual prototypemodel of a Formula SAE racing vehicle

验证模型收敛后,对整车虚拟样机模型参数进行校正。整理赛车设计参数,通过软件调取虚拟样机模型参数进行核对,保证虚拟样机模型参数与设计参数一致,才能仿真评价该赛车的整车操纵稳定性,根据仿真结果,判断该赛车设计目标参数是否合理。

2 操纵稳定性仿真试验与评价

2.1 稳态回转试验

2.1.1 试验

通过对赛车的侧向加速度、不足转向度U、车厢侧倾度等3项指标进行评价,测试该赛车的稳态转向特性。

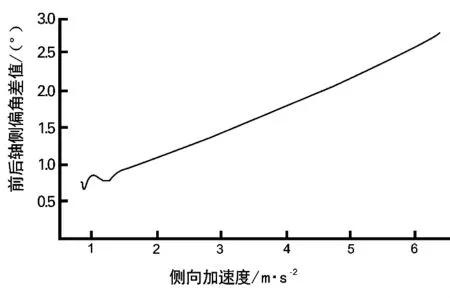

根据汽车操纵稳定性试验方法GB/T6323-2014稳态回转试验要求,在Adams/Car中编辑驾驶器控制文件设置初始速度为10 km/h,调整方向盘转角使整车虚拟样机模型转弯半径为15 m,并保持角度不变,控制该模型以0.2m/s2加速度加速,直到模型的侧向加速度达到6.5m/s2时停止试验[3]。通过软件后处理可得该赛车整车虚拟样机稳态回转试验仿真结果,分别如图5、6所示。

2.1.2 试验评价

整车虚拟样机模型稳态回转试验评价根据中国汽车行业标准QC/T480-1999汽车操纵稳定性指标限值与评价方法[4],对整车模型在基准车速下的稳态回转试验侧向加速度α、不足转向度U、车厢侧倾度φ分别进行评价。

侧向加速度α评价值:

图5 车厢侧倾角-侧向加速度曲线Fig.5 The carriage roll angle-lateral acceleration curve

图6 前后轴侧偏角差值-侧向加速度曲线Fig.6 The front and rear axles’side-slip angle difference-lateral acceleration curve

式中,αn为中性转向点的侧向加速值的试验值,取6.5 m/s2;α60n为中性转向点侧向加速度值的下限值;α100n为中性转向点侧向加速度值的上限值。计算可得 Nαn=72.5。

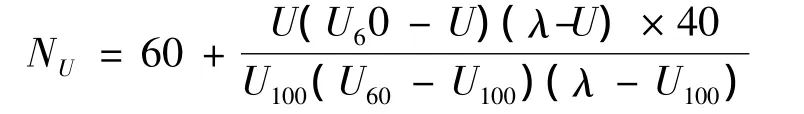

不足转向度U评价值:

式中,U为不足转向试验值;U60为不足转向下限值;U100为不足转向上限值;为计算系数,取λ= - 6。计算可得 NU=24.6。

车厢侧倾度φ评价值:

式中,Kφ为车厢侧倾度试验值;Kφ60车厢侧倾度的下限值;Kφ100车厢侧倾度的上限值。计算可得Nφ=96。

稳态回转试验综合评价:根据 Nαn=72.5,NU=24.6,Nφ=96 可得稳态回转试验综合评价NW=64.4。

2.2 蛇形试验

2.2.1 仿真

蛇行路线试验是评价汽车操纵稳定性的重要试验,通过测试转向盘转角、横摆角速度等参数,可以综合评估赛车的的行驶稳定性。通过编辑驾驶员控制的数据文件(*.dcd)对汽车的转向进行控制,使汽车按照预定的轨迹行驶。

根据汽车操纵稳定性试验方法GB/T6323-2014蛇形试验要求,控制整车虚拟样机以基准车速65 km/h匀速直线行驶,保持基准速度不变以蛇形行驶方式通过试验轨迹[3]。通过软件后处理可得该高校赛车整车虚拟样机蛇形试验仿真结果,分别如图7、8所示。

图7 方向盘转角Fig.7 The steering angle

图8 横摆角速度Fig.8 The yaw speed(velocity)

2.2.2 评价

整车虚拟样机模型蛇形试验评价根据中国汽车行业标准QC/T480-1999汽车操纵稳定性指标限值与评价方法[4],对整车模型在基准车速下的蛇形试验平均转向盘转角峰值θ与蛇形试验平均横摆角速度峰值r分别进行评价:

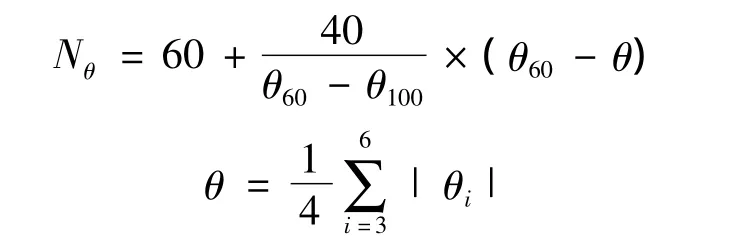

平均转向盘转角峰值θ评价:

式中,Nθ为平均转向盘转角峰值平价计分值;θ60为平均转向盘转角峰值下限值;θ100为平均转向盘转角峰值上限值。选取图7中第3到第6个稳定峰值计算蛇形试验中基准车速时平均转向盘转角峰值θ。

计算可得:Nθ=100。

平均横摆角速度峰值r评价:

式中,Nγ为平均横摆角速度峰值平价计分值;γ60为平均横摆角速度峰值下限值;γ100为平均横摆角速度峰值上限值。选取图8中第3到第6个稳定峰值计算蛇形试验中基准车速时平均横摆角速度峰值γ。

计算可得:Nγ=38.54。

蛇形试验综合评价值:

根据Nθ=100;Nγ=38.54代入上式可得Ns=57.3,由于蛇形试验评价值低于60分的合格分数,该赛车设计参数存在不合理性,需对设计参数进行优化。

3 赛车参数优化

3.1 悬架系统优化

3.1.1 设计变量优化

在赛车行驶过程中,悬架系统对赛车操纵稳定性有直接的影响,为保证赛车具有良好的操纵稳定性,需将车轮的定位参数控制在合理的范围内。该赛车悬架系统采用推杆不等长双横臂独立悬架,在车轮跳动时,悬架几何关系影响车轮的定位参数,间接影响汽车的操纵稳定性。对赛车前后悬架进行运动学分析,前悬架定位参数车轮前束角、主销内倾角、主销后倾角、车轮外倾角的变化较小,处于理想范围内。后悬定位参数后轮外倾角、后轮轮距与主销内倾角变化大,需要进行优化。

后悬架多目标优化问题采用平方和加权法求解,综合目标函数为:

min F(X)= ω1(αmax- αmax0)2+ω2(βmax- βmax0)2+ ω3(tmin- tmin0)2

式中,ωi(i=1,2,3)为加权系数,该数值根据各目标重要程度确定;αmax、βmax为后轮外倾角、主销内倾角绝对值的最大值;αmax0、βmax0为后轮外倾角、主销内倾角绝对值的最大值的目标值;tmin为后轮轮距的最小值;tmin0为后轮轮距的最小值的目标值。后轮外倾角、内倾角对整车操纵稳定性比较重要,所以这两个目标的加权系数均为0.25。后悬架存在主要问题是后轮轮距变化较大,为了控制轮胎磨损量,后轮轮距目标加权系数取 0.5。

选择赛车后轮外倾角、主销内倾角为主要优化目标,同时对后轮轮距进行优化。选取影响车轮定位的参数,利用Adams/Insight进行优化,选取后悬架控制臂的坐标为设计变量,通过4个控制点与12个坐标为设计参数,因为控制臂通过铰链与车架链接,控制臂内点优化取值受到限制,综合考虑,对控制臂与车架铰接坐标的Z坐标进行多目标优化,再将4个设计变量的初始值变动约束在(-5,5)mm内。得到优化前后的后悬架部分硬点如表1。

表1 后悬架关键点硬点优化值Tab.1 The optimal value of the rear suspension key points mm

3.1.2 悬架系统优化

根据部分硬点优化结果,优化悬架系统,保持相同条件,进行后悬架运动学分析。优化后后轮外倾角变化量为0.81°,比优化前的1.73°减小了0.92°;优化后后主销内倾角变化量为 0.8°,比优化前的1.73°减小了0.93°。优化后轮距变化量为5mm,可以有效控制轮胎的磨损量。根据定位参数优化前数据与优化后数据对比,后轮外倾角变化量(图9)、主销内倾角变化量(图10)与后轮轮距变化量(图11)比优化前变化范围变小,(图9~11中的横坐标为轮胎的上下跳动行程)变化曲线符合函数变化的最佳曲线走势。后悬架运动特性在优化后得到提升。

图9 后轮外倾角Fig.9 The rear wheel camber angle

图10 主销内倾角Fig.10 The kingpin inclination angle

图11 后轮轮距变化量Fig.11 The rear wheel track variation

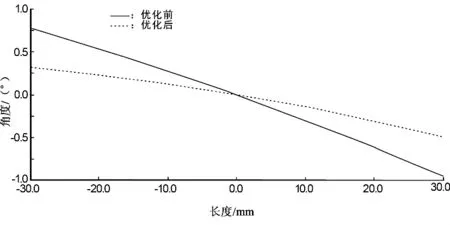

3.2 整车参数优化

根据悬架系统的优化,优化整车虚拟样机模型。根据汽车操纵稳定性试验方法GB/T6323-2014蛇形试验要求,在相同条件下进行蛇形试验仿真,仿真结果方向盘转角如图12,横摆角速度如图13。根据中国汽车行业标准 QC/T480-1999汽车操纵稳定性指标限值与评价方法对优化后整车蛇形仿真结果进行评价。蛇形试验Nθ=100,Nγ=50.6,Ns=67.1。对比前后评价值,蛇形试验评价值有提升,赛车具有不足转向特性,满足设计要求,但是还有一定提升空间。

图12 方向盘转角优化前后曲线对比Fig.12 The comparison of steering angle curve between pre-optim ization and post optim ization

4 结论

图13 横摆角速度优化前后曲线对比Fig.13 The com parison of yaw velocity curve between pre-optim ization and post optim ization

本文基于整车动力学仿真软件Adams/Car建立了大学生方程式赛车整车虚拟样机模型,通过验证模型的正确性,进行了稳态回转试验与蛇形仿真试验,并对整车操纵稳定性进行了评价,根据评价结果,初始参数存在不合理性。利用Adams/Insight对悬架参数进行了优化,并修改了整车虚拟样机模型,重新进行了相同的仿真试验,并重新对整车的操纵稳定性进行了评价,优化后的评价结果满足要求。

[1]中国大学生方程式汽车大赛规则委员会.中国大学生方程式汽车大赛规则[S].北京:中国汽车工程学会,2014.

[2]陈军.MSC.ADAMS技术与工程分析实例[M].北京:中国水利水电出版社,2008.

[3]中国汽车标准化技术委员会.GB/T6323-2014汽车操纵稳定性试验方法[S].北京:中国标准出版社,2014.

[4]长春汽车研究所.4QC/T480-1999 汽车操纵稳定性指标限值与评价方法[S].北京:中国标准出版社,1999.

[5]倪俊,徐彬.基于ADAMS的FSAE赛车建模与操纵稳定性仿真[J].工程设计学报,2011,18(5):354-358.

[6]余志生.汽车理论[M].5版.北京:机械工业出版社,2009.

[7]刘慧.基于ADAMS/Car汽车蛇行试验仿真[J].昆明理工大学学报,2011,36(2):38-40.