风力机热塑性叶片隔膜成型系统设计

曲志军 赵金彪

摘要:基于隔膜成型的原理及工艺特点,阅读国内外重要文献的基础上结合实际情况,对风力机热塑性叶片隔膜系统进行了相关的设计。选用了适合成型系统的真空泵组合,遵循结构设计原理,确定隔膜成型设备主要外形尺寸和各部件的主要结构设计参数,并使用Pro/E三维建模软件绘制各零部件的三维模型,最后完成加热和冷却系统的相关设计。

关键词:风力机叶片;隔膜成型;Pro/E

中图分类号:TB文献标识码:A文章编号:16723198(2015)04015502

1引言

风力发电作为用之不尽的清洁可再生能源正在逐步取代传统的石化能源发电。目前为进一步提高风力发电设备的性能与发电效率,风电设备生产企业开始转向新材料、新工艺、低成本和大功率风电设备的研发与制造。叶片是风电机组的核心部件之一,其部件价值量占整个风电机组的20%~25%。叶片的材料选用和翼型结构设计直接决定其捕获风能的能力,影响风力发电机组的发电功率。风机叶片的长度和重量随着单机规模的扩大到而增大,叶片大型化发展使得复合材料取代了传统的风机叶片材料而成为首选。由于大功率风机叶片采用复合材料,尺寸大,结构复杂,叶片成型制造工艺成为叶片质量优劣的关键。热隔膜成型技术是随着复合材料的发展产生的一种新的构件成型工艺,在国外已经成熟的应用。选用热塑性复合材料,运用隔膜成型原理,将有效改善复合材料风机叶片生产质量,提高生产效率,降低生产成本,对复合材料风机叶片制造工艺研发与改进具有重要的意义。

本文在研究分析当前复合材料风机叶片制造工艺的基础上,选择生产效率高,成型效果好的隔膜成型工艺,设计可生产长度为1米的APC-2热塑性风机叶片隔膜成型系统,该热隔膜成型系统包括成型模具、真空装置、增压装置(在低温低压或单侧抽真空方法中不设置此装置)、热压罐成型固化装置、加热装置、冷却系统以及检测、控制等附属辅助系统。

2真空装置选型

真空装置在热隔膜成型系统主要有两方面应用,一是预浸料隔膜平板叠层预处理,对上下两层隔膜间进行抽真空处理,使上下层隔膜夹紧预浸料,避免成型过程中隔膜间残留空气作用造成制件空鼓或厚度不均等质量缺陷;二是模具侧抽真空形成隔膜上下层压力差(适用成型温度低、压力要求小于1atm的制件)。

本文选用的叶片材料和隔膜材料成型压力高于1atm,成型过程需要增氮加压,因此,真空系统主要用来成型预处理。在叶片的小型零配件成型过程则直接使用抽真空形成成型压力即可。根据实际的工程需要,可以选择不同类型的真空系统,达到比较理想的配置,真空系统的选用主要考虑以下几方面:

(1)确定工作真空范围及极限真空度;(2)被抽气体种类与抽气量;(3)真空容积。

本设计最终选用的JZJ-70罗茨—旋片真空机组,生产厂家为上海飞鲁真空泵厂有限公司。

3热压罐主体设计

3.1热压罐总体结构设计

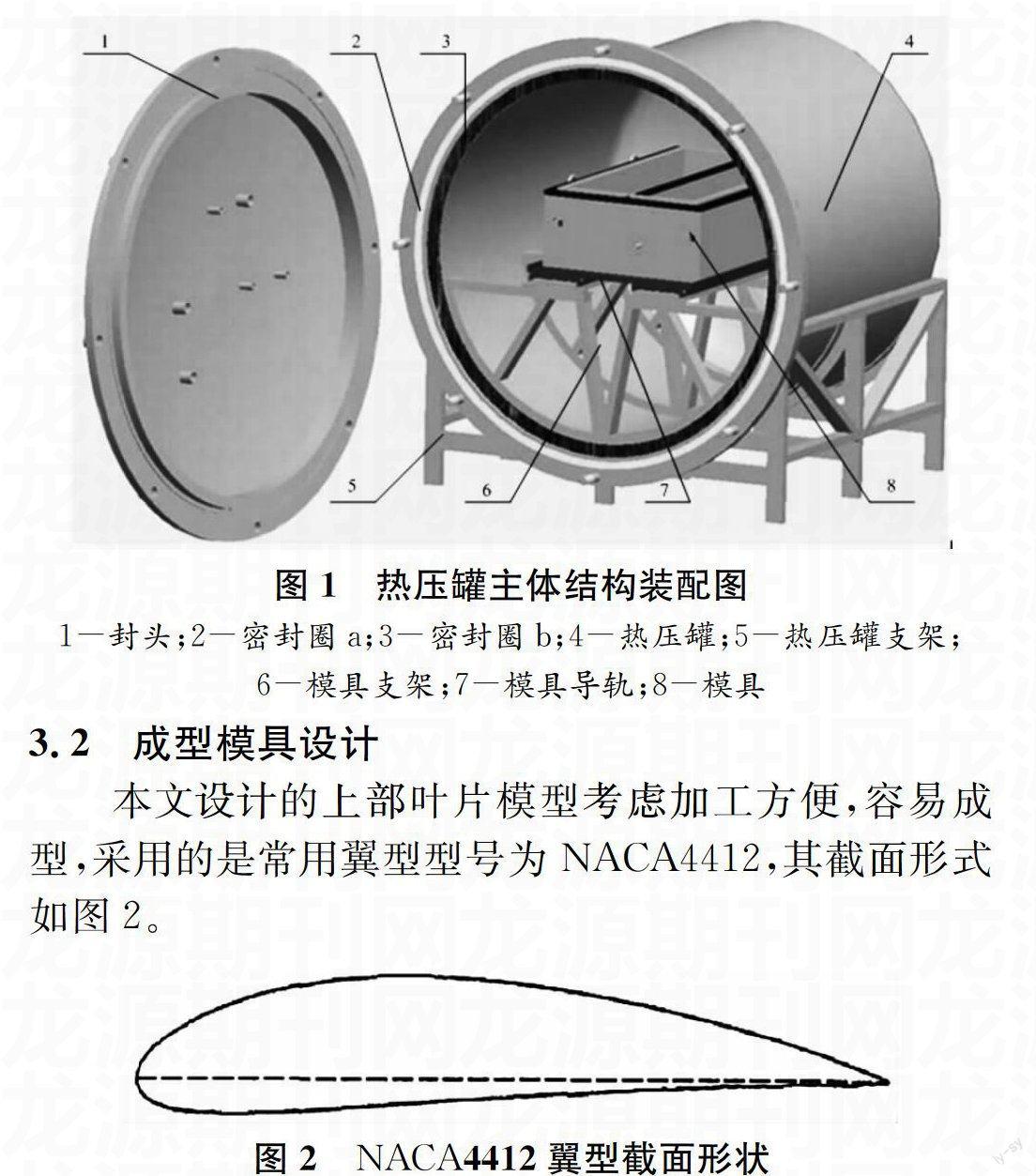

本文给出的叶片热隔膜成型装配主要是进行热压罐主体结构的装配,包括叶片模具、热压罐体和支撑结构等部分。管路系统、控制系统和检测系统等的装配工作都是基于热压罐隔膜成型主体装配的基础上进行。

图1热压罐主体结构装配图

1-封头;2-密封圈a;3-密封圈b;4-热压罐;5-热压罐支架;

6-模具支架;7-模具导轨;8-模具3.2成型模具设计

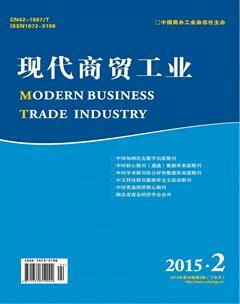

本文设计的上部叶片模型考虑加工方便,容易成型,采用的是常用翼型型号为NACA4412,其截面形式如图2。

图2NACA4412翼型截面形状成型模具的下部为真空箱,真空箱内部设计为全空形式,腔体空间以满足真空泵抽速的要求,真空箱侧壁预留有真空管接口,真空箱与叶片模型的连接通过φ12的螺栓进行连接。

成型模具组装后的结构与分解图分别如图3所示。

图3成型模具装配与分解图3.3热隔膜成型热压罐设计

热压罐是复合材料热压成型的核心设备,主要为制件的成型提供必要的温度和压力环境。热压罐在风力机叶片生产中的用途为两种:(1)热隔膜叶片制件成型。(2)制件固化成型。热压罐的设计分为两个基本组成部分:罐体的设计和热压罐封口的设计。这两部分是热压罐受热和受压的主要元件。

本文设计的热压罐由于存在后期的固化需要,其所能达到的最高温度为180℃,能够承受的最大压力为1.0MPa。热压罐罐体圆筒结构采用单层卷板,封头通过与罐体上的8个φ20螺栓连接,封头与罐体之间通过两层密封垫圈密封。

热压罐的整体主要性能参数如表1。

表1热压罐性能参数

项目参数项目参数罐体内径(mm)800加热速率(℃/min)0.5-5罐体长度(mm)1300冷却速率(℃/min)0.5-10壁厚(mm)8管内压力一致性(MPa)±0.01压力范围(MPa)0-1罐内温度一致性(℃)±1极限温度(℃)1804加热冷却方式

热隔膜成型热压罐的加热结构设计中,选用加热效率较高的红外线板型加热,加热板安装在热压罐外壁,包裹半个罐体,剩余罐体部分直接采用增加与加热板同厚度的绝热保温层。采用的加热板结构形式如图4所示。加热板长度0.9米,厚度5mm,弯曲弧度180°。

本设计采用的SiC加热板由保护层、绝缘层、绝电层、反射涂料层以及碳化硅层等组成,通过各个组成层的不同功能实现加热板给热压罐体提供热量,SiC加热板的内部层次结构如图4所示。

图4SiC红外加热板结构图

1-保护层;2-绝热层;3-绝电层;

4-反射涂料层;5-碳化硅电热层热压罐的冷却方式采用罐体内外的冷热气体对流,通过外部向罐体内强制通入气体,来实现罐体内模具和制件的降温处理。

5结束语

目前,像风力机叶片这样的复杂结构的复合材料梁、板成型,由于结构外形狭长,并有其他结构附件,很难实现自动化铺叠、成型。热隔膜成型技术的出现,成功的引进了自动化技术。复合材料成型预浸料经过自动化铺叠并制成平板叠层形状,在隔膜成型机系统中可以按照设计要求成型复杂的制件。

参考文献

[1]中国复合材料集团有限公司.风电叶片发展趋势:热塑性复合材料”绿色叶片”[J].电器制造,2010,(7).

[2]Rijswijk, K,Bersee,H.E.N,Reactive processing of textile fiberreinforced thermoplastic compositesAn overview[J].Composite Part A:applied science and manufacturing, vol.38, issue 3,March 2007,38(3):666691.

[3]Tan Hua,Yan Shilin.Three 2 dimensional simulation of curing process for thermoset composite[J].Acta Materiae Compositae Sinica,2004,21(6):167172.

[4]达道安.真空设计手册[M].北京:国防工业出版社,2004.

[5]姚双,李敏.碳纤维复合材料C形结构热隔膜成型工艺[J].北京航空航天大学学报,2013.