薄壁机匣加工变形控制

何东敏 孙可婧 常久青 闫 龙 高 闯(沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

薄壁机匣加工变形控制

何东敏孙可婧常久青闫龙高闯

(沈阳黎明航空发动机(集团)有限责任公司,辽宁 沈阳 110043)

本文研究了薄壁机匣零件在研制过程中所遇到 的变形难题,经过对薄壁机匣车加工、铣加工、磨涂层工序的工艺改进,有效地控制了薄壁机匣的变形,有效提升了零件的制造水平,同时也为今后类似零件的研制提供技术支持。

薄壁;机匣;加工;变形;控制

1 薄壁机匣加工难点分析

薄壁机匣型面较复杂且属于薄壁易变型零件,零件最薄壁厚为1.5mm,其材料为高温合金(Inco718),薄壁机匣的结构是轴线重合的圆柱面,两处环行凹槽,壁薄、刚性差,在加紧力和切削力的作用下零件容易产生变形,其尺寸不易保证。

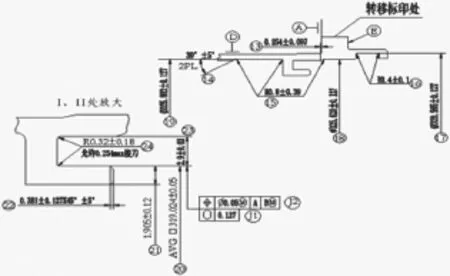

区域G直径尺寸:φ314.6±0.015,区域P直径尺寸:φ305.18±0.015,高精密配合尺寸;喷涂内孔对基准A、B的位置度要求为φ0.127mm,圆度0.127,限制状态圆度为0.01。如图1所示。

图1

2 确定有效的控制变形方案

影响零件的变形因素是多方面的、复杂的,有效地避免零件的变形是加工过程的关键。薄壁机匣应在工艺路线的安排,加工余量的选择,定位基准的选择等方面采取一系列的工艺措施。

(1)将零件的整个加工分为粗加工、精加工,必须使粗加工的定位基准为精加工提供可靠的、稳定的定位基准。

(2)薄壁机匣的精加工应该尽量采用工序集中原则,使得零件的大部分尺寸,集中在零件的一次装夹定位中完成,可有效地保证各圆柱的同心度。

(3)为了更可靠地保证零件喷涂表面的尺寸精度,有效的控制变形,将在铣加工完成后精车喷涂底径,然后再磨喷涂层。

图2

3 改进车、铣加工的定位基准

夹具定位基准面选择不当,零件的压紧方式选择不合理,装夹零件时也会造成零件的变形,由于该件的结构所限,必须正确地选择零件的定位基准,精车定位基准面应相对稳定。

(1)机匣最薄处1.5mm,为了控制零件较大的变形,零件主要加工路线:粗车-半精车-精车-铣加工-车喷涂底径-磨喷涂层。

(2)车前端工序的改进:

基准:C、D,压紧F,加工部位如图2所示,本工序严格控制分步加工,半精加工零件整个型面,单边留余量0.2mm~0.3mm停止加工;松压板,平放零件24小时后精车,加工前对点找正表面A、B偏差不大于0.02;通过合理选择加工参数,减少加工的受力,现场反复的试验加工,采用n=25-40r/min,f= 0.1mm/rmax,可以减小变形。

(3)车后端工序的进:基准:A、D压紧:E,零件直径基准D、平面基准A,必须先经上工序完成精车,为精加工后端提供可靠的、稳定的定位基准,才能保证该工序的要求;通过合理选择加工参数,减少加工的受力,现场反复的试验加工,采用n=15-30r/min,进给:f=0.1mm/rmax.可以小变形。

(4)铣花边及钻孔工序的改进:

铣加工和车加工工序同基准,改善原压紧造成直径尺寸变形大的因素。

(5)车喷涂底径工序的改进要求:

基准:C、D,压紧F(定位压紧如图2所示),严格控制装夹零件压紧面的压板,装夹过程中必须在F面压表检查,压紧各压板造成的零件变形不允许超过0.02。

(6)磨涂层工序的改进要求:

图3

基准:C、D,压紧F(定位压紧如图2所示),加工前将零件安装到夹具上,小心安装限制环后安装压板,安装过程中不允许敲击零件,通过移动夹具找正零件表面E,跳动不大于0.01;严格控制装夹零件压紧面的压板,装夹过程中必须在F面压表检查,压紧各压板造成的零件变形不允许超过0.02。

结语

该论文研究了薄壁机匣的加工变形控制,通过改进车、铣、磨工序的定位、压紧等工艺措施,有效地减小了加工变形,使得薄壁机匣的加工质量明显提高,取得了技术创新成果。

[1]师俊东.航空用高温合金薄壁机匣零件工艺研究[J].大连理工大学,2012.

TG457

A