小保当矿2-2煤大采高综采面支架工作阻力确定*

李龙清,巨江鹏,张星武,肖江,王定永,张杰

(1.西安科技大学能源学院,陕西西安710054;2.教育部西部矿井开采及灾害防治重点实验室,陕西西安710054; 3.陕西小保当矿业有限公司,陕西榆林719000)

小保当矿2-2煤大采高综采面支架工作阻力确定*

李龙清1,2,巨江鹏1,张星武3,肖江1,2,王定永1,张杰1,2

(1.西安科技大学能源学院,陕西西安710054;2.教育部西部矿井开采及灾害防治重点实验室,陕西西安710054; 3.陕西小保当矿业有限公司,陕西榆林719000)

∶小保当矿2-2煤层部分区域拟采用7.5 m大采高综采面,在我国尚属首例。通过相似材料模拟实验,对工作面开采进行了研究,结果表明∶覆岩中坚硬岩层形成的“悬臂梁”与“砌体梁”动态结构交替出现,造成顶板大小周期来压现象,工作面来压频繁剧烈,平均周期来压步距为17.72 m,支承压力峰值出现在距煤壁12~24 m位置处,煤壁压剪破坏区范围增大、破坏程度加剧,易片帮,覆岩运动最终波及至地表。综合计算分析和实验结论得出,支架选用5.15 m×2.05 m,工作阻力22 000 kN(压强为2.08 MPa)的两柱掩护式支架进行支护,可以满足安全生产要求。研究结果对小保当煤矿开采具有指导作用,对相似矿井具有借鉴意义。

∶7.5 m大采高;矿压规律;支承压力;支架工作阻力

0 引言

大采高综采工作面支架工作阻力研究对于特厚煤层的安全开采、高产高效至关重要[1]。近年来大采高综采技术已日趋成熟,工程实践表明,对于7.0m以下厚煤层煤炭采出率,大采高综采工艺优于综放开采。但是大采高综采面来压剧烈,煤壁易片帮,采场易冒顶等安全问题,亦成为煤矿生产中的棘手难题。众多学者对大采高综采面的覆岩结构、矿压规律以及支架工作阻力进行了大量研究[2-5],例如通过理论分析和现场实测相结合的手段,提出了支架控顶设计的原则和计算公式[6],确定了晋华宫矿5.6 m大采高工作面坚硬顶板条件下的支架工作阻力,采用物理相似模拟和多种监测仪器分析了6.0 m大采高工作面覆岩运移规律及来压特征[7],通过现场实测研究了张家峁煤矿6.2 m大采高工作面支架阻力分布型式[8]。但相关研究只是围绕7.0m以下采高的综采面进行,对采高为7.5 m综采支架的工作阻力的确定没有直接引用或参考的案例和文献。文中首次以7.5 m大采高工作面为研究对象,所得结果具有一定的理论意义和应用价值。

陕北小保当煤矿地处榆神矿区,首采区2-2煤层倾角一般为3°~5°,属近水平煤层。平均埋深302.74 m,煤厚3.30~9.86 m,平均煤厚5.55 m,以厚煤层为主。工作面基本顶厚度约为22 m,岩性主要为中粒、细粒砂岩,直接顶约为14 m,其中中粒、粗粒砂岩及砂质泥岩含量较大,直接底和老底岩性主要为粉砂岩、次为细粒砂岩、砂质泥岩,局部为中粒砂岩、砂质泥岩。设计采用大采高一次采全厚的综合机械化采煤法开采2-2煤层。煤厚3.30~5.00 m设计为一种支架,5.0~7.5 m设计为另一种支架。文中通过小保当煤矿7.5 m大采高综采面相似模拟实验,认识采场上覆岩层的运动规律、分析工作面支承压力分布规律以及确定综采工作面支架工作阻力,为开采2-2煤层支架选型提供科学合理的依据。

1 相似模拟实验模型介绍

1.1 模型的设计

原型按陕北榆神矿区小保当矿煤岩柱状图,模型作了合理简化,实验模拟煤层为近水平煤层。根据相似理论[9],相似材料模拟采用平面模拟方式,模型尺寸∶长×宽×高=3 000 mm×200 mm× 1 500 mm,模型的几何比为1∶200,容重相似常数Cγ=1.6,应力相似常数Cσ=320,载荷相似常数CF=12.8×106.模型采用的测试系统主要有∶CL -YB-114型压力传感器、108路压力计算机数据采集系统及模拟支架如图1所示。不同岩性的岩层选取不同的相似材料配比。

图1 压力传感器、模拟支架布置图Fig.1 Arrangement diagram of pressure transducer and simulated support

1.2 观测方案

走向应力测试在煤层底板中布置40个长×宽×高=20 cm×5 cm×5 cm,量程为200 kg的压力传感器;在煤层开采过程中采用模拟支架来测试支架的受力情况,各岩层力学参数见表1.

表1 岩层力学参数Tab.1 Param ters of rock mechanics

2 实验结果分析

2.1 实验过程

模拟架长度方向为工作面推进方向,宽度为工作面线长。模型两侧均留设60 cm的边界煤柱以消除边界效应,工作面循环进尺4.0 m,则模型循环进尺应为2.0 cm,模拟支架顶梁宽2.0 cm,模型每采2.0 cm,则依照回采工艺,分别回、支1对模拟支架,完成一个循环。

2.2 支架受力分析

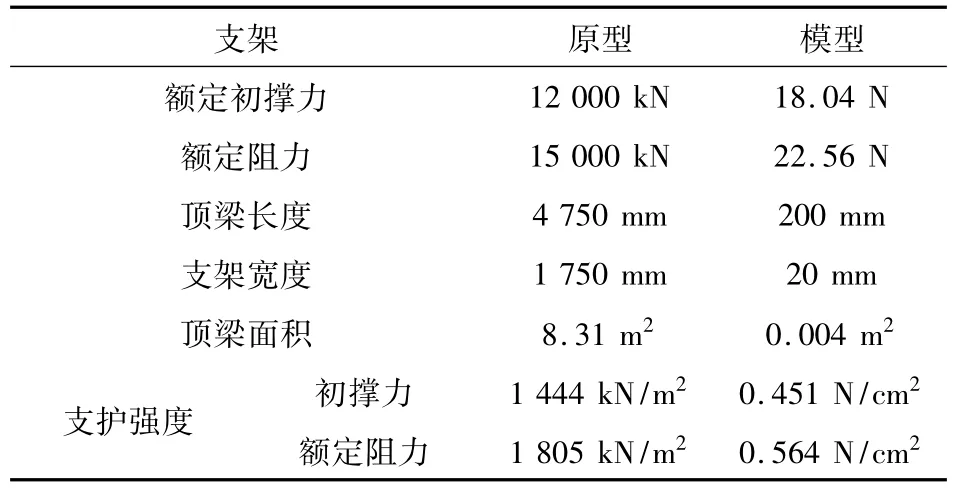

根据现场调研及理论分析,初步选取额定工作阻力为15 000 kN,架间距1.75 m,顶梁长度4.75 m的液压支架,支架初撑力确定为额定工作阻力的80%,由此可计算支架支护强度。初撑时,液压支架支护强度为1 444 kN/m2,额定工作时液压支架支护强度为1 805 kN/m2.初撑力时模型支架支护强度为0.451 kN/cm2,额定工作时模型支架支护强度为0.564 kN/cm2.原型支架与试验模型支架支护强度对比见表2.

表2 原型支架与试验模型支架支护强度对比表Tab.2 Contrasts of supporting intensity of archetype and experiment

衡量周期来压强度的指标动载系数计算公式为

式中Pmain为周期来压时工作阻力平均值;Pav为周期来压前工作阻力平均值。

2.3 覆岩运动及矿压规律

当工作面推进至46m时,直接顶初次垮落,高度8m左右,支架阻力由12 905 kN升至14 634 kN.当工作面发生初次、第1次和第2次周期来压时,支架阻力呈“跳跃式”增长,峰值达到19 623 kN,主因是工作面上位8 m处约为6 m的直接顶和基本顶下位7 m岩层全部垮落,下位“关键层”处于冒落带内未形成结构,属于“悬臂梁”直接垮落式[10-11]且直接顶沿支架上方切落,如图2所示,垮落岩柱的大部分重量作用于支架之上。前2次周期来压之后,支架增阻趋于缓和,主要是由于裂隙带下位岩层铰接成“砌体梁”动态平衡结构,承担大部分深部岩体载荷,支架所分担载荷减小。这层硬岩的下沉回转导致其所控制的上覆软岩随之协调变形[12],符合“砌体梁”运动规律。工作面推进至218 m时,处于第9,10次周期来压之间,支架增阻迅速,这是由于工作面从210 m推进至226 m期间,“砌体梁”结构发生回转失稳,上覆岩层形成新的“悬臂梁”结构,此时支架阻力增至17 254 kN,如图3所示。随着工作面继续推进,上覆“悬臂梁”发生断裂、破断岩块间铰接形成“砌体梁”结构,此时支架阻力达到18 040 kN.起初,“悬臂梁”和“砌体梁”分别出现在直接顶与基本顶处,在整个开采过程中,2种结构逐步向上发展,“悬臂梁”的断裂造成的来压剧烈,而“砌体梁”回转失稳造成的来压缓和,这解释了工作面推进过程中大小周期来压现象。

图2 悬臂梁断裂Fig.2 Breakage of cantilever

图3 铰接结构失稳Fig.3 Unstability of hinged structure

初采期间,直接顶一般是随采随落,并且周期来压时,上覆岩层呈台阶式断裂下沉,由于支承压力作用,前方煤体易产生超前裂缝,煤壁易发生片帮。随着工作面的推进,支架覆岩冒落高度增大。达到充分采动后,垂直断裂裂隙以60°以上的角度从支架上方发展至地表,由于覆岩的整体性运动,之前的弯曲下沉带逐渐演化为裂隙带,如图4所示。

图4 裂隙发育至地表Fig.4 Fracture develop to surface

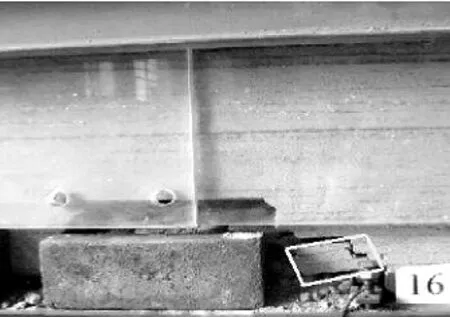

实验结果表明,基本顶周期垮落步距12~20 m,平均17.72 m.采用4.75 m×1.75 m型支架,额定工作阻力15 000 kN,额定初撑力12 000 kN.来压期间支架载荷见表3及如图5所示。

表3 7.5 m支架受力与周期来压对应一览表Tab.3 Relationship of 7.5 m surpporting force and periodic weighting

图5 来压与支架载荷关系图Fig.5 Relation between surpport load and periodic weighting

由表3及图5可以看出,支架阻力在后期开采过程中增大,最大达到19 623 kN,额定工作阻力15 000 kN的支架阻力明显不能满足需求。因此判定1.75m架宽的支架不宜适用于该工作面。根据实际情况综合分析,重新采用顶梁长度5.15 m,架宽2.05 m的支架,将2类支架上的压力进行转换,得出最大载荷22 987 kN,仅1次超过22 000 kN,平均工作阻力18 649 kN.根据实际情况综合分析,建议将支架工作阻力定为22 000 kN(压强为2.08 MPa),支架初撑力为17 600 kN,此时的增载系数平均为1.15,可以保证工作面安全推进。

3 支架合理工作阻力初步验证

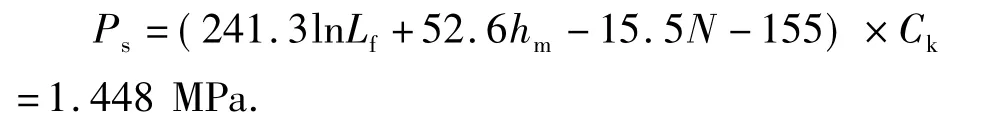

实验表明工作面基本顶初次来压步距为62 m,依照文献[13]可计算支架的支护强度下限为

式中ln Lf为基本顶初次来压步距;hm为采高;N为直接顶充填系数(N=h/hm=14.37/7.5= 14.37/7.5=1.916,h为直接顶厚度);Ck为备用系数。

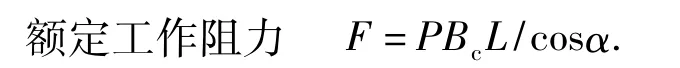

式中P为综采面额定支护强度,MPa;Bc为控顶距,7.2 m;L为支架中心距,2.05 m;α为立柱倾角,取7.9°~9.2°.

从上述的分析可知,支架的工作阻力应不低于

从上述计算分析和实验可知,工作面支架工作阻力选用额定工作阻力为22 000 kN的5.15 m× 2.05 m型支架进行支护可以满足安全生产要求。

4 结论

1)工作面上覆岩层的运动依次经历直接顶冒落、老顶破断及厚土层整体下沉3个阶段,随着工作面的推进,沿工作面垂直方向的“冒落带”和“裂隙带”逐步扩展,“弯曲下沉带”逐步消失,“三带”分布变为“两带”分布;

2)通过模拟实验得出,基本顶周期垮落步距12~20 m,平均17.72 m.在工作面初次来压及第1,2次周期来压过程中矿压显现强烈且支架最大工作阻力达到22 987 kN(架间距2.05 m,顶梁长度5.15 m的两柱掩护式支架),在考虑一定富裕系数以确保安全生产的前提下,建议选用额定工作阻力为22 000 kN的支架,支护强度2.08 MPa,是目前支撑强度最大的支架。在实际开采中应注意加强工作面支架压力监测并及时带压移架预防局部冒顶;

3)由覆岩运动分析可知,初采期间低位坚硬岩层尚不能形成结构,悬臂梁的折断是来压的主要原因,随着推进覆岩运动范围增大,高位岩层形成了砌体梁结构,由砌体梁与悬臂梁共同失稳造成工作面的大小周期来压现象。

References

[1]王金君,林媛媛,殷卫峰.浅析大采高综采开采技术与应用现状[J].煤矿开采,2013,18(6)∶1-4.

WANG Jin-jun,LIN Yuan-yuan,YIN Wei-feng.Current situation of full-mechanized top-coal cavingmining technology and its application[J].Coal Mining Technology,2013,18(6)∶1-4.

[2]黄庆享,钱鸣高,石平五.浅埋煤层采场老顶周期来压结构分析[J].煤炭学报,1999,24(6)∶281-285.

HUANG Qing-xiang,QIAN Ming-gao,SHI Ping-wu. Structural analysis ofmain roof stability during periodic weighting in longwall face[J].Journal of China Coal Society,1999,24(6)∶281-285.

[3]袁永.大采高综采采场支架-围岩稳定控制机理研究[J].煤炭学报,2011,36(11)∶3-4.

YUAN Yong.Stability controlmechanism of support-surrouding rocks at fullymechanizedmining facewith great cutting height[J].Journal of China Coal Society,2011,36(11)∶3-4.

[4]来兴平,单鹏飞,郑建伟,等.浅埋大采高综采矿压显现规律物理模拟实验研究[J].采矿与安全工程学报,2014,31(3)∶418-423.

LAIXing-ping,SHAN Peng-fei,ZHENG Jian-wei,et al. Physical simulation on strata behavior of large mining height fullymechanized face in shallow-buried and thick seam[J].Journal of Mining&Safety Engineering,2014,31(3)∶418-423.

[5]李龙清,荆宁川,苏普正,等.大采高综采支架工作阻力综合分析与确定[J].西安科技大学学报,2008,28 (2)∶255-257.

LILong-qing,JING Ning-chuan,SU Pu-zheng,et al.A-nalysis of high seam mining shield working resistance[J].Journal of Xi’an University of Science and Technology,2008,28(2)∶255-257.

[6]刘锦荣,袁永.坚硬顶板大采高综采面支架合理工作阻力研究[J].西安科技大学学报,2013,33(1)∶23 -27.

LIU Jin-rong,YUAN Yong.Reasonable support working resistance for greatmining height longwall facewith hard roof[J].Journal of Xi’an University of Science and Technology,2013,33(1)∶23-27.

[7]周光华,伍永平,来红祥,等.覆沙层下大采高工作面覆岩运移规律[J].西安科技大学学报,2014,34(2)∶129-134.

ZHOU Guang-hua,WU Yong-ping,LAI Hong-xiang,et al.Overlying strata movement regularity in largemining heightworking face under sand covering layer[J].Journal of Xi’an University of Science and Technology,2014,34(2)∶129-134.

[8]李金华,谷拴成,李昂.浅埋煤层大采高工作面矿压显现规律[J].西安科技大学学报,2010,30(4)∶407-416.

LIJin-hua,GU Shuan-cheng,LIAng.Strata pressure behavior of shallow coal seam with large mining height[J].Journal of Xi’an University of Science and Technology,2010,30(4)∶407-416.

[9]林韵梅.实验岩石力学∶模拟研究[M].北京∶煤炭工业出版社,1984.

LIN Yun-mei.Experimental rock mechanics∶simulation research[M].Beijing∶Coal Industry Press,1984.

[10]弓培林,靳钟铭.大采高采场覆岩结构特征及运动规律研究[J].煤炭学报,2004,29(1)∶7-11.

GONG Pei-lin,JIN Zhong-ming.Study on the structure characteristics and movement laws of overlying strata with largemining height[J].Journalof China Coal Society,2004,29(1)∶7-11.

[11]鞠金峰,许家林,王庆雄.大采高采场关键层“悬臂梁”结构运动型式及对矿压的影响[J].煤炭学报,2011,36(12)∶2 115-2 120.

JU Jin-feng,XU Jia-lin,WANG Qing-xiong.Cantilever structuremoving type of key strata and its influence on ground pressure in large mining height workface[J]. Journal of China Coal Society,2011,36(12)∶2 115-2 120.

[12]侯忠杰.组合关键层理论的应用研究及其参数确定[J].煤炭学报,2001,26(6)∶611-615.

HOU Zhong-jie.Study on application of combinatorial key stratum theory and parameters determining[J]. Journal of China Coal Society,2001,26(6)∶611-615.

[13]程俊,张严敬,荣和芳.7 m大采高综采液压支架设计及配套[J].煤矿开采,2013,18(1)∶25-27.

CHENG Jun,ZHANG Yan-jing,RONG He-fang.Design of powered support and equipments matching for 7 m mining height[J].Coal Mining Technology,2013,18 (1)∶25-27.

Shield working resistance in fully mechanized longwall face w ith largem ining height of Xiao Bao Dang 2-2coal seam

LILong-qing1,2,JU Jiang-peng1,ZHANG Xing-wu3,XIAO Jiang1,2,WANG Ding-yong1,ZHANG Jie1,2

(1.College of Energy Science and Engineering,Xi’an University of Science and Technology,Xi’an 710054,China; 2.Key Laboratory ofWestern Mine Exploitation and Hazard Prevention of Ministry of Education,Xi’an 710054,China; 3.Shaanxi Xiao Bao Dang Mining Co.,Ltd.,Yulin 719000,China)

∶It is the first practical case thatwe plan to adopt fullymechanized longwall face with amining height of7.5 meters for some regions of Xiaobaodang 2-2coal seam in China.We take the similar simulation experiment and study on working face mining,the results showed that“cantilever beam”and“voussoir beam”dynamic structure in the hard rock of overlying strata appeared alternately,which caused the varying degrees of periodic roof pressure phenomenon and the behavior is frequent and dramatic in working face,the roof periodic weighting interval is17.72 m,the peak of abutment pressure locates at the ahead of coalwall with 12~24 m,the range of compression and shear failure zone and the degree of destruction are increasing,meanwhile,the breakage of coalwall iswidespread and rib spalling,it can finally cause the overlying strata motion swept to ground surface.According to a comprehensive calculation analysis and experimental conclusions,we can obtain that the 2-leg shield supportwhich is the structure of 5.15×2.05 m with the working resistance of 22 000 kN(intensity of pressure is 2.08MPa)can satisfy the requirements ofmine safty production.Moreover,it plays a guiding role inmine extracting for Xiaobaodang coalmine,and provides reference for similar coalmines.

∶mining heightof7.5 meters;mining pressure laws;abutment pressure;shield working resistance

∶TD 323

∶A

00/j.cnki.xakjdxxb.2015.0304

∶1672-9315(2015)03-0298-05

∶2015-03-01责任编辑∶高佳

∶国家自然科学基金(51204133);陕西省岩层控制重点实验室项目(13JS065)

∶李龙清(1957-),男,陕西蓝田人,教授,E-mail∶164069220@qq.com