露天开采下伏采空区顶板控制研究*

李真,褚洪涛,王宇

(1.金属矿山安全技术国家重点实验室,湖南长沙410012;2.长沙矿山研究院有限责任公司,湖南长沙410012)

露天开采下伏采空区顶板控制研究*

李真1,2,褚洪涛1,2,王宇1,2

(1.金属矿山安全技术国家重点实验室,湖南长沙410012;2.长沙矿山研究院有限责任公司,湖南长沙410012)

∶以柿竹园多金属矿490矿区为工程背景,采用数理分析方法,推导出露天开采下伏采空区稳定的顶板极限厚度公式,并用FLAC3D软件及现场数据对公式结果进行验证。结果表明∶采空区顶板竖直方向主要受剪切应力影响,水平方向主要受侧向围岩拉、压应力影响;随着露天采剥作业的进行,采空区主要竖向应变方向由散体沉降导致的向下位移发展成为由散体内部向临空面方向;当开挖超过顶板极限厚度,顶板自身强度无法继续抗衡两侧围岩产生的应力,应力应变变化速率迅速增大,顶板失稳;通过与现场数据进行比较,证明数理分析得出的顶板极限厚度公式是合理的。

∶露天开采;采空区;顶板控制;数理分析;FLAC3D

0 引言

由于原有下伏采空区的存在,当地下转露天开采矿山进行露天剥离时,开采区域周围岩体的原始应力平衡状态受到破坏,造成应力的重新分布,并达到新的平衡,而如何在露天开采过程保证矿山错动范围内稳定性,露天采剥作业与地下已形成的采空区之间留多厚的隔离顶板是目前矿山生产面临的一个重大课题。

目前,已有一些对采空区顶板稳定性分析评价的半定量分析方法,如顶板厚跨比法[1]、荷载传递线交汇法[2]等。同时,不少学者致力于采空区顶板的定量化分析,也取得了一定成果。赵延林等人[3-4]运用突变理论对采空区重叠顶板的稳定性进行了研究,建立了竖向位移序列与折减系数的尖点突变模型。宋卫东等人[5]对采空区形成过程中顶板围岩崩落机理与塌陷规律进行了研究,周科平等人[6-7]采用非线性预测方法对复杂充填体下矿体开采安全顶板厚度进行了分析,曹文贵等人[8]采用数值流形方法对公路路基岩溶顶板安全厚度进行了分析,江学良等人[9]采用结构稳定理论分析了水平应力与裂隙密度对顶板安全厚度的影响。王金安等[10]运用弹性基础板力学模型对采空区坚硬顶板的破断机理进行了研究。同时,BP神经网络模型[11]、数值模拟[12-15]、仿真技术[16-17]等技术也成功地运用到采空区顶板受力分析中。

采空区顶板厚度对采空区围岩稳定性具有重要影响,文中以柿竹园多金属矿490采区为工程背景,采用理论分析和数值模拟相结合的手段,对采空区顶板的极限厚度进行了分析和验证。

1 工程概况及地质条件

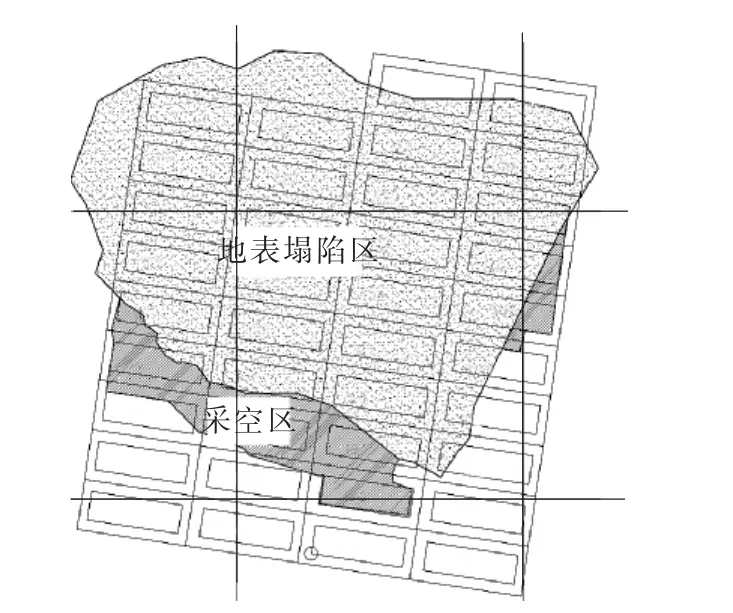

由于历史原因,柿竹园多金属矿490采区存在大量高危空区,严重威胁后续矿柱的回采。考虑到空区、矿柱及其周围矿体构成的特殊开采技术条件,对采场实施了大规模中深孔控制爆破,规划采用露天开采方式进行回采。由于部分采场顶板较厚大,未被完全崩落,形成半塌落拱,矿柱回采后空区上部留存一个更大的采空区顶板,形成了一个巨大的塌陷区域。

如图1所示,塌陷区矿体垂直塌入采空区中,形成卸压天窗。矿区南面和东面部分采场由于顶板厚大、围岩较稳固或爆破不理想等因素,采空区未被完全崩落,形成半塌落拱或悬臂梁,严重影响矿山安全开采。主要危险采场包括南面的K1-6,K2-7,K3-7,K3-8和东面的K4-4.

图1 地表塌陷区及地下采空区Fig.1 Subsidence and underground goaf

图2 采空区受力分析图Fig.2 Goaf force diagram

2 采空区临界厚度

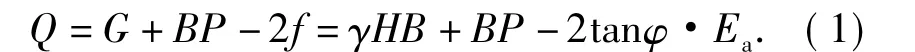

在其它力学参数不变的前提下,当采空区顶板弯曲变形过程中,厚度减小到某一临界值时,积累的应变能会瞬时释放,顶板将突发失稳,将此时的采空区顶板厚度称为顶板临界厚度H0.如图2所示,取采空区两侧围岩与采空区的接触部分,简化受力分析,认为该段垂直土层受到主动土压力。对采空区进行受力分析,作用在采空区顶板上的压力Q为

式中G为采空区单位长度顶板上覆岩层所受的重力,kN·m-1;γ为矿岩体重,t·m-3;B为采空区跨度,m;P为采空区受载荷强度,kN·m-2;f为采空区单位长度侧壁的摩阻力,kN·m-1;H为采空区的埋藏深度,m;φ为采空区围岩内摩擦角,(°);Ea为主动土压力,kN·m-1.

2.1 临界厚度H0公式推导

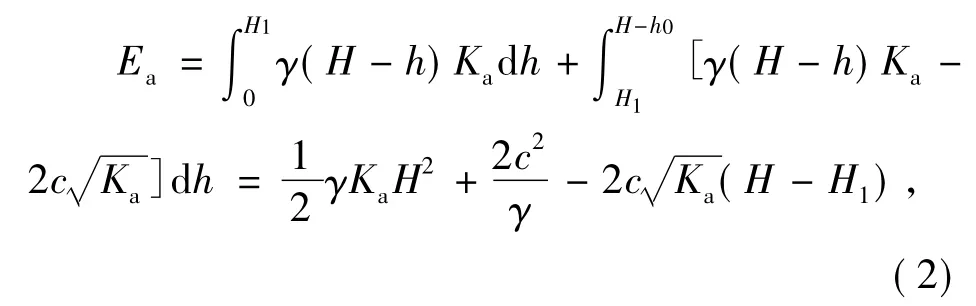

在采空区目前埋深情况下,上覆岩体并未垮落到地表,因此未垮落部分在计算承载力时应考虑其粘聚力c,即将采空区顶板上方围岩分成上下2部分,上面未垮落部分有粘聚力c,下面垮落部分c=0.设垮落高度为H1.此时Ea的表达式为

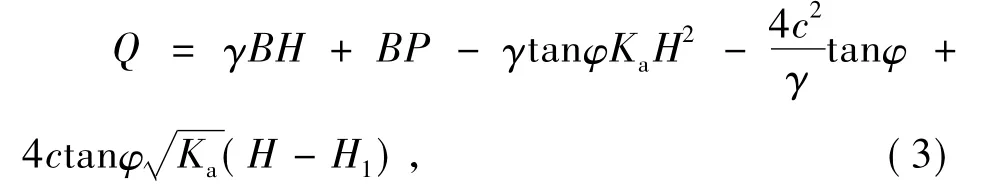

将(2)代入(1)式,得到Q的表达式

令Q=0,即可以求得临界厚度H0的表达式

2.2 围岩参数及临界厚度取值

该矿岩石稳固性条件较好,采空区上方顶板并未完全垮落。在地下开采的同时,露天采剥也在连续作业,露天作业换算成载荷强度为P=200 kN·m-2.矿岩体重取γ=31.4 kN·m-2,内摩擦角取φ=35.5°,采空区跨度取B=120 m,顶板围岩内聚力取c=8.6 MPa.代入(2),求出H0=43.6 m.即采空区深度大于43.6 m时,采场稳定,不会发生垮塌。

3 三维模型建立及分析

3.1 计算模型

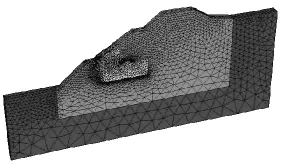

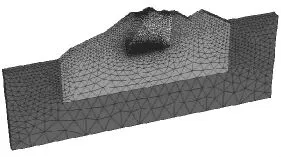

通过现场实测发现,采空区跨度越长,发生塌陷的危险性也越大,因此,分别在采空区的东面和南面选取其跨度最长的2个采空区,分别称之为1#采空区和2#采空区。为保证模拟计算的快速、准确,选取矿体走向方向为X轴方向,巷道布置方向为Y轴方向,垂高方向为Z轴方向,建立模型。为了更加真实地反映采空区、塌陷区及围岩环境,且考虑到出现塑性区后扩大了其影响范围,因此将模型的长、宽、高都进行了增加。向矿区X方向各增加了约300 m,自目前采空区底板向下增加了约300 m.1#,2#采空区模型如图3,图4所示,图中塌陷区矿体主要为矽卡岩,侧面围岩为矽卡岩化大理岩,基岩为花岗岩。

图3 1#采空区模型图Fig.3 1#goafmodel diagram

图4 2#采空区模型图Fig.4 2#goafmodel diagram

3.2 参数选取

根据矿山地质资料和岩石力学试验结果,最终确定模拟计算采用的岩体力学参数见表1.

表1 不同岩体力学参数取值Tab.1 M echanical parameters of different rock masses

3.3 开采过程模拟

3.3.1 未开挖

建立原始地层模型,施加位移约束边界条件,在无开挖扰动的情况赋给模型自重参数,在初始应力条件下进行迭代计算至系统达到初始应力平衡,模拟开采前地层初始应力应变状态。

3.3.2 塌陷区形成

在第一步结束后,对塌陷区模型进行重新赋值,将其本构模型改为更适合崩落开采后破坏研究的应变硬化/软化模型,模拟露天大爆破、天窗形成后的塌陷区应力应变状态。

3.3.3 露天采剥至顶板临界厚度

通过前文分析,采空区临界厚度即露天开采与采空区的隔离层厚度为43.6 m.采空区最高顶板标高为+629.6 m,则露天采剥底部标高定为+648 m.模拟验证顶板临界厚度对采空区应力应变的影响。

3.3.4 露天采剥超过顶板临界厚度

露天采剥至+648 m后,继续向下开采3 m至+645 m.模拟当顶板厚度小于临界厚度时采空区应力应变的变化。

图5 采空区各阶段竖向应变云图Fig.5 Nephogram of vertical strain in each stage of goaf

4 采空区稳定性验证

4.1 变形分析

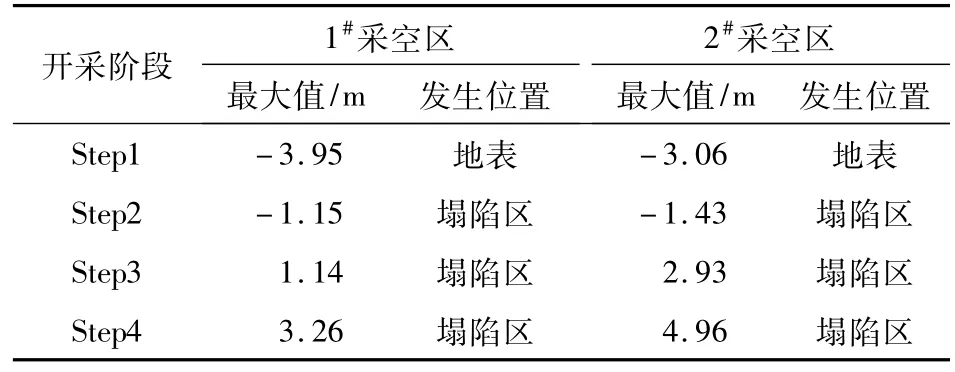

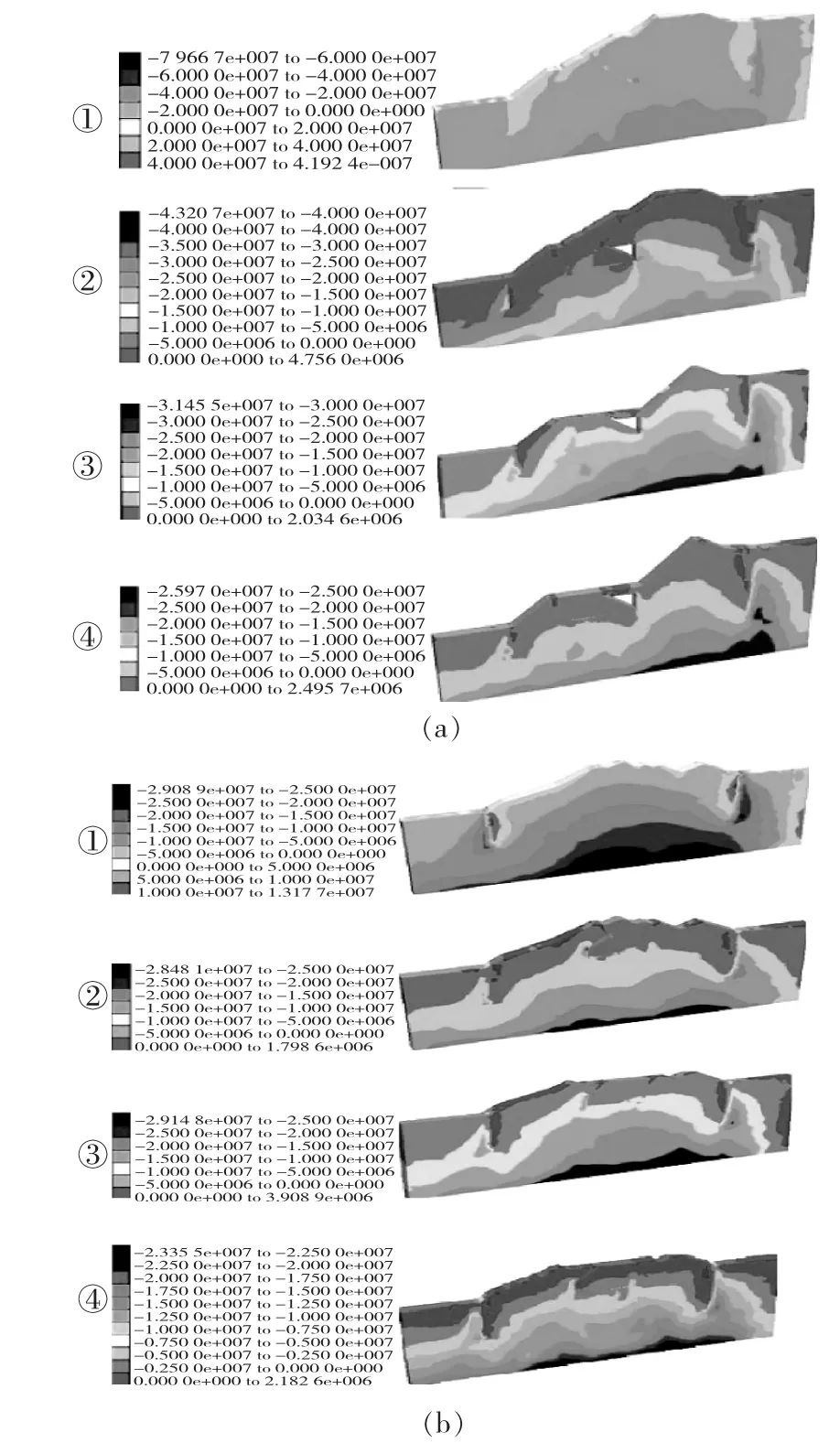

当采空区分别处于∶①未开挖;②塌落区形成;③露天采剥至顶板临界厚度;④露天采剥超过顶板临界厚度4个阶段时,2个采空区的竖向应变变化云图分别如图5(a)和图5(b)所示。竖向位移在不同阶段的最大值及发生位置,见表2.

表2 竖向位移最大值及发生位置统计Tab.2 M aximum of vertical strain and location

从图5,表2可以看出,随着塌陷区的发展和开挖的持续进行,2个采空区的竖向应变也随之发生变化。塌陷区形成后采空区主要竖向应变由地表的自重沉降转移到塌陷区。而随着露天采剥作业的进行,2个采空区的主要竖向应变方向发生了变化,由散体沉降导致的向下位移发展成为由散体内部向临空面方向。塌陷区始终是最大竖向应变的发生位置。

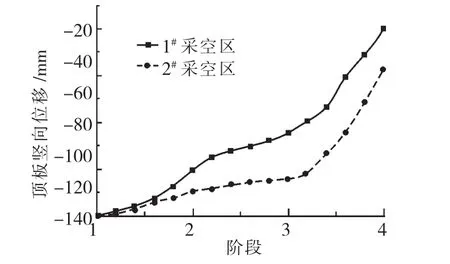

图6 顶板位置最大竖向应变随开挖变化趋势图Fig.6 Trend of roofmaximum vertical strain with excavation

图7 顶板最大水平应力随开挖变化趋势图Fig.7 Trend of roofmaximum horizontal stresswith excavation

从图6可知,在露天采剥至顶板极限厚度前,采空区顶板应变速率始终维持在较低数值。顶板应变值不断增大,但始终没有达到极限抗拉强度,没有发生大面积冒落。当顶板达到临界厚度时,1#,2#采空区顶板的最大竖向应变值分别为28和20 mm.而当露天采剥使采空区顶板厚度低于临界厚度后,顶板应变速率迅速增大,应变值产生了数量级上的变化。冒落增多,顶板由弹性破坏迅速转为塑性破坏。超挖3 m后,1#,2#采空区顶板的最大竖向应变值分别为142和145 mm.

4.2 应力分析

当采空区分别处于∶①未开挖;②塌落区形成;③露天采剥至顶板临界厚度;④露天采剥超过顶板临界厚度4个阶段时,2个采空区的竖向应力变化云图分别如图8(a)和图8(b)所示。2个采空区的应变在不同阶段的最大值及发生位置,见表3.

图8 采空区各阶段竖向应力云图Fig.8 Nephogram of vertical stress in each stage of goaf

从图8,表3可以看出,随着塌陷区的发展和开挖的持续进行,2个采空区的竖向应力也逐渐减小。未开挖前,采空区主要竖向应力由矿岩自重引起,最大值发生在模型底部。随着塌陷区的形成,采空区应力重新分布,竖向应力最大值均发生在空区与塌陷区接触的底角处。而随着露天采剥作业的进行,相当于减小了底部侧压力和上部的自重载荷,有利于压力释放。2个采空区的水平应力主要发生在空区顶板上,由于顶板一侧为贯通至地表的塌陷区,而塌陷区的岩体强度远低于正常值,因此,顶板的水平应力主要表现为单侧受拉的拉应力。

表3 应力最大值及发生位置统计表Tab.3 Maximum stress and location MPa

采空区顶板位置各开挖阶段水平应力变化趋势,如图7所示。露天采剥至顶板极限厚度前,采空区顶板水平应力速率始终维持在较低数值。当顶板达到临界厚度时,1#,2#采空区顶板的最大水平应力值分别为35.6和15.7 MPa.当继续下向开挖后,由于顶板无法继续平衡两侧的围岩施加的应力,其水平应力变化速率明显加快,顶板由弹性破坏迅速转为塑性破坏。超挖3 m后,1#,2#采空区顶板的最大水平应力值分别为80.0和62.6 MPa.

4.3 塑性变形分析

当采空区分别处于∶①未开挖;②塌落区形成;③露天采剥至顶板临界厚度;④露天采剥超过顶板临界厚度4个阶段时,采空区的塑性破坏区分别如图9所示。

分析发现,1#采空区在垮落后发生了拉伸破坏,发生位置为采空区顶板至地表悬臂梁端部,但拉伸并未贯通至地表;随着地下开采的进行,拉伸破坏向上延伸,但依旧未贯通地表;而露天采剥超过顶板临界厚度后,1#采空区没有新增塑性破坏区域。这表明,1#采空区顶板没有完全失稳,仍然保持着一定的自承能力。2#采空区在4个阶段没有发生明显的塑性破坏。

图9 采空区各阶段塑性破坏云图Fig.9 Nephogram of plastic in each stage of goaf

5 现场数据与模拟结果对比分析

因采空区部分已垮落,现场进入采空区安装应力应变测量仪较危险,故采取开挖前在塌陷区地表布设位移变形仪器,测量开挖过程中的地表变形趋势,用以推断其下采空区的变形。结果显示,从开挖到露天采剥至顶板临界厚度的过程中,地表变形速率在不断降低;而当部分试验地段超过临界厚度继续采剥时,其地表变形波动开始变大,变形速率也在不断升高。

但是,现场实际测得的位移值比模拟值大。这是由于数值模拟中采用的物理力学参数相对简单,模拟的工况比较理想化,而现场一直在施工,无法停工进行长期的应力及位移测量,从而对不同位置的测量数据在时间和空间的连续性产生具有一定影响。但总体而言,实测结果与数值模拟结论二者的总体变化趋势是一致的,顶板临界厚度确实存在,求出的公式及模拟结论对于类似矿山的安全开采具有一定参考意义。

6 结论

利用基于土力学原理的定量分析,得出了采空区顶板极限厚度公式,并通过数值模拟结果和现场数据对公式进行了验证,得出如下结论

1)通过对静力状态下的采空区进行定量分析,得出有载荷状态下采空区顶板极限厚度H0的公式。针对柿竹园多金属矿490采区现状,求出H0=43.6 m,即采空区顶板厚度大于43.6 m时,采场稳定,不会发生垮塌;

2)采空区顶板竖直方向主要受剪切应力影响,水平方向主要受侧向围岩拉、压应力影响;

3)在达到极限顶板厚度前,塑性破坏区始终没有贯通地表,保持着一定的自承能力,没有发生大面积冒落现象。而当开挖超过极限厚度,顶板自身强度无法继续抗衡两侧围岩产生的应力,应力应变变化速率迅速增大,顶板失稳。证明理论分析得出的顶板极限厚度是合理的;

4)现场监测数据证明了数值模拟结果及公式的实用性。在实际施工中,应优化顶板极限厚度,把握应力重新分布规律,约束围岩的变形,改善采空区的受力状态,确保安全经济生产。

References

[1]Swift G M,Reddish D J.Stability problems associated with an abandoned ironstonemine[J].Bulletin of Engineering Geology and the Environment,2002,61(3)∶227 -239.

[2]Nomikos P P,Sofianos A I,Tsoutrelis C E.Structural response of verticallymulti-jointed roof rock beams[J]. International Journal of Rock Mechanics and Mining Sciences,2002,39(1)∶79-94.

[3]赵延林,吴启红,王卫军,等.基于突变理论的采空区重叠顶板稳定性强度折减法及应用[J].岩石力学与工程学报,2010,29(7)∶1 424-1 434.

ZHAO Yan-ling,WU Qi-hong,WANG Wei-jun,et al. Strength reductionmethod to study stability of goafoverlapping roof based on catastrophe theory[J].Chinese Journal of Rock Mechanics and Engineering,2010,29 (7)∶1 424-1 434.

[4]付成华,陈胜宏.基于突变理论的地下工程洞室围岩失稳判据研究[J].岩土力学,2008,29(1)∶167-172.

FU Cheng-hua,CHEN Sheng-hong.Study of instability criteria of surrounding rock of underground engineering cavern based on catastrophe theory[J].Rock and Soil Mechanics,2008,29(1)∶167-172.

[5]宋卫东,杜建华,尹小鹏,等.金属矿山崩落法开采顶板围岩崩落机理与塌陷规律[J].煤炭学报,2010,35 (7)∶1 078-1 083.

SONG Wei-dong,DU Jian-hua,YIN Xiao-peng,et al. Cavingmechanism of hangingwall rock and rules of surface subsidence due to no-pillar sub-level caving method in an iron mine[J].Journal of China Coal Society,2010,35(7)∶1 078-1 083.

[6]周科平,苏家红,古德生,等.复杂充填体下矿体开采安全顶板厚度非线性预测方法[J].中南大学学报∶自然科学版,2005,36(6)∶1 094-1 099.

ZHOU Ke-ping,SU Jia-hong,GU De-sheng,et al.The nonlinear forecastingmethod of the least security coping thickness when mining under complex filling body[J]. Journal of Central South University∶Natural Science E-dition,2005,36(6)∶1 094-1 099.

[7]LUO Zhou-quan,XIE Cheng-yu,JIA Nan,etal.Safe roof thickness and span of stope under complex filling body[J].Journal of Central South University,2013,20 (12)∶3 641-3 647.

[8]曹文贵,程晔,赵明华.公路路基岩溶顶板安全厚度确定的数值流形方法研究[J].岩土工程学报,2005,27(6)∶621-625.

CAO Wen-gui,CHENG Ye,ZHAO Ming-hua.Studies on numericalmanifold method for determination of safe thickness of karst roof in roadbed[J].Chinese Journal of Geotechnical Engineering,2005,27(6)∶621-625.

[9]江学良,曹平,杨慧,等.水平应力与裂隙密度对顶板安全厚度的影响[J].中南大学学报∶自然科学版,2009,40(1)∶211-216.

JIANG Xue-liang,CAO Ping,YANG Hui,etal.Effectof horizontal stress and rock crack density on roof safety thickness of underground area[J].Journal of Central South University∶Natural Science Edition,2009,40 (1)∶211-216.

[10]王金安,尚新春,刘红,等.采空区坚硬顶板破断机理与灾变塌陷研究[J].煤炭学报,2008,33(8)∶850 -855.

WANG Jin-an,SHANG Xin-chun,LIU Hong,et al. Study on fracture mechanism and catastrophic collapse of strong roof strata above themined area[J].Journal of China Coal Society,2008,33(8)∶850-855.

[11]唐胜利,唐皓,郭辉.基于BP神经网络的空洞型采空区稳定性评价研究[J].西安科技大学学报,2012,32(2)∶234-238,258.

TANG Sheng-li,TANG Hao,GUO Hui.Stability evaluation of empty mine goaf based on BP neural network[J].Journal of Xi’an University of Science and Technology,2012,32(2)∶234-238,258.

[12]王德胜,周庆忠,陈旭臣,等.浅埋特大采空区探测、稳定性分析及处置的实例研究[J].岩石力学与工程学报,2012,31(S2)∶3 882-3 888.

WANG De-sheng,ZHOU Qing-zhong,CHEN Xu-chen,et al.Detection,stability analysis and disposal of large shallow goaf∶a case study[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(S2)∶3 882-3 888.

[13]周宗红,侯克鹏,任凤玉.分段空场崩落采矿法顶板稳定性分析[J].采矿与安全工程学报,2012,29(4)∶538-542.

ZHOU Zong-hong,HOU Ke-peng,REN Feng-yu.Roof stability analysis of sublevel open stope and cavingminingmethod[J].Journal of Mining&Safety Engineering,2012,29(4)∶538-542.

[14]张敏思,朱万成,侯召松,等.空区顶板安全厚度和临界跨度确定的数值模拟[J].采矿与安全工程学报,2012,29(4)∶543-548.

ZHANG Min-si,ZHU Wan-cheng,HOU Zhao-song,et al.Numerical simulation for determining the safe roof thickness and critical goaf span[J].Journal of Mining&Safety Engineering,2012,29(4)∶543-548.

[15]徐曦,周斌.露天转地下采矿巷道围岩稳定性分析[J].西安科技大学学报,2010,30(6)∶667-671.

XU Xi,ZHOU Bin.Analysis on wall rock stability of mining tunnel when transferring open-pitmining to underground mining[J].Journal of Xi’an University of Science and Technology,2010,30(6)∶667-671.

[16]刘晓明,罗周全,徐纪成.金属矿隐患空区动力失稳过程仿真技术[J].中南大学学报∶自然科学版,2013,44(9)∶3 793-3 799.

LIU Xiao-ming,LUO Zhou-quan,XU Ji-cheng.Simulation technology of dynamical destabilization of disaster cavities in metalmines[J].Journal of Central South U-niversity∶Natural Science Edition,2013,44(9)∶3 793 -3 799.

[17]陈钢,许维进,梁京华,等.浅层地震采空区探测计算机仿真正演[J].煤炭学报,1996,21(1)∶19-23.

CHEN Gang,XU Wei-jin,LIANG Jing-hua,et al.Computer forward simulation for detecting mine-out area by shallow seismic reflection[J].Journal of China Coal Society,1996,21(1)∶19-23.

Research on goaf roof control under open pitm ining

LIZhen1,2,CHU Hong-tao1,2,WANG Yu1,2

(1.State Key Laboratory of Safety Technology of Metal Mines,Changsha 410012,China; 2.Changsha Institute of Mining Research Limited Liability Company,Changsha 410012,China)

∶With the background of490 ore district in Shizhuyuanmultimetalmine,using themethods of mathematical analysis,infer the formula of limit thickness of goaf roof,then verifies the results of formulas using software FLAC3Dand monitoring data.The results show that∶Goaf roof ismainly affected by the effect of shearing stress in vertical direction,and mainly affected by the surrounding rock stress effect in horizontal direction;With the open pit stripping operations,goafmain vertical strain direction changes from downward displacement caused by settlement into free surface;When excavating over the limit thickness of roof,the roof self strength cannot continue to compete on both sides of surrounding rock stress,the change rate of stress and strain increases rapidly,then goaf roof changes into instability.The results prove that the formula of limit thickness of goaf roof through mathematical analysis is reasonable with important reference value to isolation roof thickness optimization and site construction of similarmines.

∶open pitmining;goaf;roof control;mathematical analysis;FLAC3D

∶TD 854

∶A

00/j.cnki.xakjdxxb.2015.0307

∶1672-9315(2015)03-0313-07

∶2015-01-06责任编辑∶刘洁

∶金属矿山安全技术国家重点实验室开放基金(2012KFJJ02)

∶李真(1991-),男,山东临沂人,硕士研究生,E-mail∶lizhencaikuang@163.com