背面金属化工艺技术优化

申 猛

(中国电子科技集团公司第四十七研究所,沈阳110032)

背面金属化工艺技术优化

申 猛

(中国电子科技集团公司第四十七研究所,沈阳110032)

背面金属化是连接前部芯片和后部装配的重要工艺,直接影响到后部装配成品率、热阻等等,因此对器件的可靠性有着重要影响。主要从背金前清洗及溅射背金两方面进行探索与研究,在背金前清洗工步增加背面腐蚀、背面漂酸工艺,溅射背金工步采用TiNiAu三层金属工艺。通过大量实验得出最优的工艺条件,并且通过后道封装剪切强度的测试及焊料流淌情况对比,验证了工艺优化的可行性,提高了背面金属化质量,对器件的可靠性提高有重要意义。

背面金属化;背面清洗;背面腐蚀

1 引 言

目前我所背面金属化工艺基本稳定,趋于成熟,但硅片背金后偶尔会出现掉金、金层变色、剪切强度不合格、烧结后空洞大等问题。为了改善背面金属与硅的粘附性,提高器件的热疲劳使用寿命,提高产品质量,背面金属化工艺技术优化有着重要意义。

2 原因分析及解决措施

2.1 背金增加TI层粘附层

目前背金材料是Ni-Au双层金属,Ni既作为与硅接触的粘附层,又充当阻挡金与硅形成合金的阻挡层,但Ni的线膨胀系数为1.3*10-5,而硅的线膨胀系数只有0.4*10-5,由于膨胀系数的差异会在芯片上产生很大的应力,并且金属Ni与硅的粘附性一般,在热循环过程中有可能会造成金属与硅脱落。

Ti与硅有良好的粘附作用,易形成欧姆接触;化学特性和机械强度比较稳定,不易与硅或者上面的金属形成高阻化合物,Ti的线膨胀系数0.85* 10-5,与硅有较好的热匹配。

背面金属化金属层增加金属Ti作为粘附层,有利于改善背面金属与硅的粘附性,它可以兼顾芯片与焊料之间的机械强度和电学性能,显著提高器件的热疲劳使用寿命,有助于产品质量的提高。

2.2 增加背面腐蚀、背面漂酸等工艺

在纯机械式的硅片减薄中,由于是用减薄刀头直接与硅片接触将硅片一层一层的磨薄,所以硅片在减薄过程中会产生很大内应力,这种应力如果不能完全有效地释放出来,在以后的其他工步制作及封装中会导致硅片在受到微小外力的时候产生细小的裂纹,甚至整个硅片裂片。

另一方面,由于减薄刀头的目数不同,在减薄过程中会在硅片表面留下深浅不一的沟壑,而在这些沟壑里,往往会残留下来由于刀头与硅片摩擦而产生的大量硅渣,这种深藏在沟壑底部的硅渣经过普通清洗往往不能达到完全去除,对以后的背面金属淀积会产生很大影响。而背面腐蚀就是针对前面减薄后产生的两种情况所采用的工艺技术。

增加背面腐蚀以减小减薄后硅片的应力,同时减缓硅片表面留下深浅不一的沟壑,有效去处掉残留在其中的大量硅残渣。

增加背面漂酸工艺,选用适当比例的HF将硅片背面在此期间生成的自然氧化层去掉,以露出新鲜的硅表面。经过HF漂洗后,硅片表面完全被氢原子终止,在空气中具有很高的稳定性,避免了再次氧化,这样可以保障金属与硅片的充分粘结,保证背金质量,有利于提高器件的可靠性。

3 实验过程及实验结果

实验硅片,经过减薄到规定厚度后,分别进行背面腐蚀和未经背面腐蚀两种方法,背面腐蚀液采用适当比例进行配比,腐蚀温度为室温,实验效果如图1所示。

图1 经过腐蚀和未腐蚀对比照片

未经背面腐蚀的硅片背面光亮,减薄刀花明显,存在深浅不一的沟壑,而经过腐蚀的硅片灰暗,刀花暗淡,深浅不一的沟壑几乎被填平,然后用无尘布分别去擦拭两种实验硅片的背面,效果如图2、3所示。

从实验结果来看:未经背面腐蚀的硅片,用无尘布擦拭后,能看到无尘布已经变成浅灰色,证明仍有很多硅渣残留在硅片上被擦下来了;而经过背面腐蚀液处理后的片子,硅片表面残留硅粉有明显减少,说明经过背面腐蚀后取得了不错的效果。

背金前清洗工艺优化后,背金增加TI层,采用溅射方式,在同一腔室内完成TI-NI-AU三层金属的淀积。

图2 未经腐蚀

图3 经过腐蚀

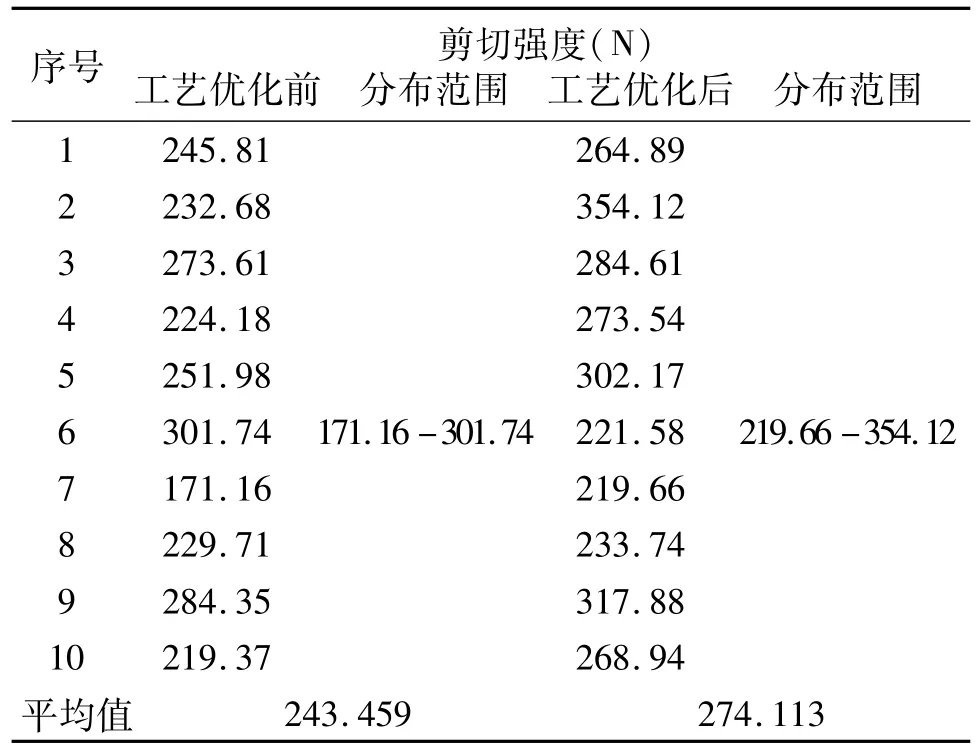

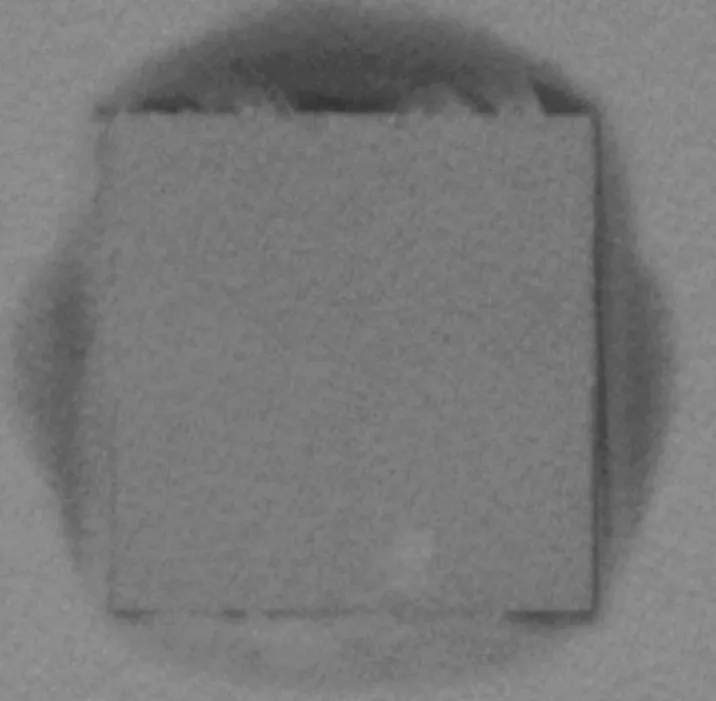

将做好背金的硅片进行划片,然后选用相同的管壳和芯片分别粘接,粘片后的半成品首先通过X射线照相检测,如图4-5所示。优化工艺后粘接界面空洞减少了30%左右,然后再进行剪切强度试验,得到一系列数据,如表1所示。

表1 工艺优化前、后剪切强度数据对比

从表1和图中对比可以看出,背金工艺优化后,其剪切强度明显提高,平均提高了30N左右,并且焊料的流淌性、粘接面积都得到了大幅度提高,背金与焊料的浸润程度也有了明显改善,可靠性更高。

图4 原工艺粘接空洞形貌

图5 工艺优化后粘接空洞形貌

4 结束语

综上,在背面金属化清洗工艺环节增加背面腐蚀、漂酸工艺、背金增加Ti粘附层后,粘片后的剪切力有所提高,背金与焊料浸润性有所好转,烧结空洞也有所减少,硅与背金接触面状态有所改善,进而提高了背面金属化的质量。

[1] 孙承松.薄膜技术及应用[M].沈阳:东北大学出版社,1998:84-88.

Sun cheng song.Film technology application[M].shenyang:NEU press,1998:84-88.

[2] 覃玉光.大圆片背面金属化[J].电子,1991(1):23-25.

Qin yu guang.Wafer back-side metallization[J].Electron,1991(1):23-25.

[3] 薛成山,庄惠照.VLSI背面金属化技术研究[J].微电子技术,1996,24(5):10-16.

Xue cheng shan,Zhuang hui zhao.The research in back-sidemetallization[J].Microelectronic technology,1996,24(5):10-16.

Optim ization of Process in Back-side Metallization

Shen Meng

(The47th Research Institute of China Electronics Technology Group Corporation,Shenyang 110032,China)

The back-side metallization,directly influencing the yield,resistance and so on,is an important process between production of chip and package,so it is very significant for reliability of the devices.The back-side cleanout and metallization are researched in this paper.The processes of the backside etch and the back-side cleanoutare added in the step of cleanout,and the process of TI-NI-AU three layermetal is adopted in the step of back-sidemetallization.The optimized process condition is obtained by means of the experiments and the process optimum feasibility is proved after the contrast of the shear strength and solder condition to improve the quality of back-sidemetallization and the reliability of devices.

Back-sidemetallization;Back-side cleanout;Back-side etch

10.3969/j.issn.1002-2279.2015.05.004

TN4

A

1002-2279(2015)05-0012-02

申猛(1983-),男,辽宁铁岭人,工程师,主研方向:半导体分立器件研发及半导体制造工艺。

2014-10-23