辐板厚度变化对整体叶盘结构力学性能的影响

林晓平,黎 明

(1.中国燃气涡轮研究院,成都610500;2.西安航空动力股份有限公司,西安710021)

辐板厚度变化对整体叶盘结构力学性能的影响

林晓平1,黎明2

(1.中国燃气涡轮研究院,成都610500;2.西安航空动力股份有限公司,西安710021)

以发动机第四级等厚辐板整体叶盘结构为例,采用有限单元法,探讨辐板厚度变化对整体叶盘结构强度、振动及由反向温度场引起的轮盘稳定性的影响。结果表明,调整辐板厚度,可在不同程度上改变整体叶盘结构的振动特性、强度应力水平及轮盘稳定性。随着辐板厚度的增加,盘片耦合振动频率呈增加趋势,但叶片振动频率几乎不变,盘体静强度呈抛物线趋势,盘体稳定性增加。

航空发动机;整体叶盘;辐板厚度;强度;振动;稳定性;结构优化

1 引言

随着先进航空发动机推重比、强度和可靠性要求的不断提高,整体叶盘转子结构逐渐成为压气机转子设计的一个主要选择,尤其是高性能发动机部件优化设计的广泛应用,使得多级整体叶盘结构成为压气机设计的主流形式[1]。同时,航空发动机高转速、轻结构的发展趋势,促使轮盘结构愈加轻薄,这不仅使得轮盘自身的强度和振动问题突出,而且对叶片振动特性的影响也很大,叶盘系统的耦合振动问题日渐突出。

辐板是轮盘的关键部位,其厚度是轮盘的一个关键尺寸。若整个辐板厚度设计不当,则可能导致轮盘的伞形振动频率落入某共振区域,造成有害振动,引起轮盘失效,甚至导致轮盘破裂。近年来,辐板振动疲劳失效有增加之势,因此对辐板厚度进行优化设计具有重要意义[2-4]。

目前,国内外学者对辐板振动疲劳失效和辐板优化设计进行了一些探讨,但尚未得到具有普遍规律性的结论。这是由于辐板振动疲劳失效不仅涉及到辐板,还涉及到叶片和盘体等结构因素,需综合考虑各结构间的耦合效应。另外,不同的叶片和盘体结构,调整辐板厚度所取得的效果也不尽相同。因此,对辐板振动疲劳失效和辐板优化设计还需深入探讨,以获得普遍应用规律。为此,本文以辐板厚度设计为契机,来探讨辐板厚度变化对整体叶盘结构轮盘破裂、振动、稳定性等力学性能的影响。

2 分析模型

以某型发动机第四级等厚辐板整体叶盘结构为例,利用ANSYS通用软件建立其有限元参数化模型(辐板厚度变化,其余尺寸保持不变),如图1所示。图中,t表示辐板厚度。叶片数为78,考虑气动力、温度和离心力的作用。

图1 R参数化模型子午面示意图Fig.1 The sketch diagram ofanalysismodel

3 结果分析

3.1辐板厚度变化与叶盘静强度的关系

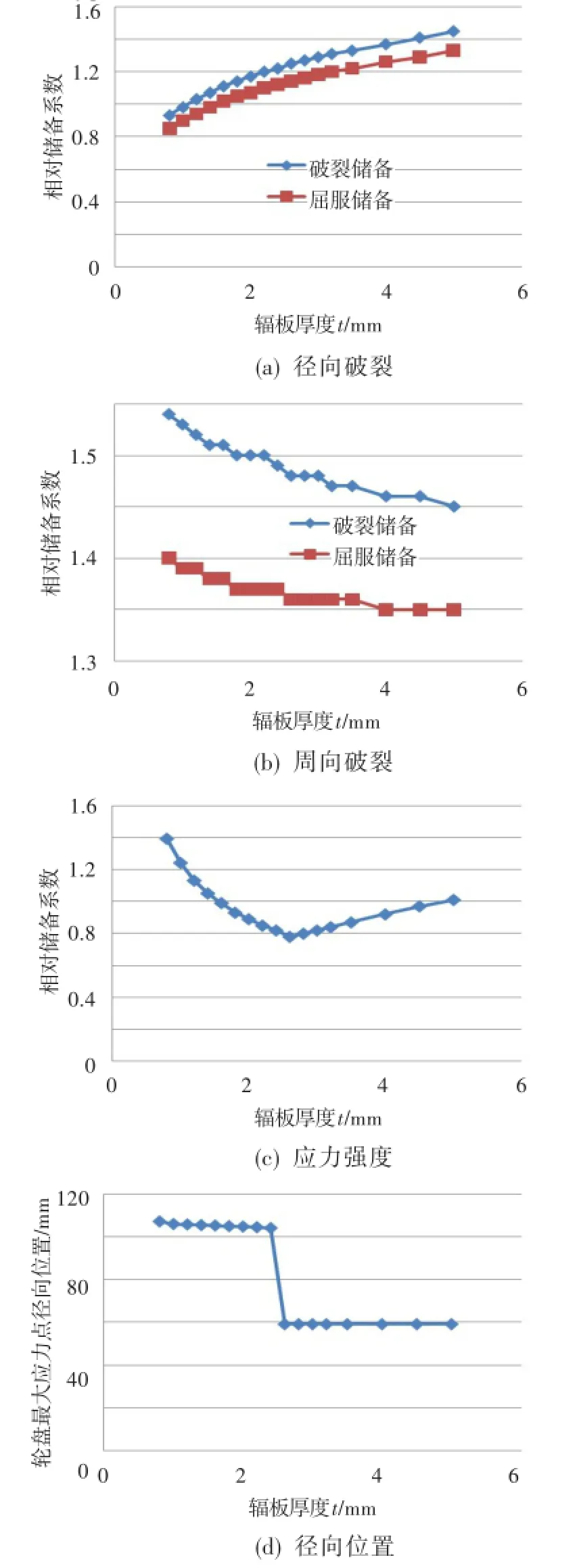

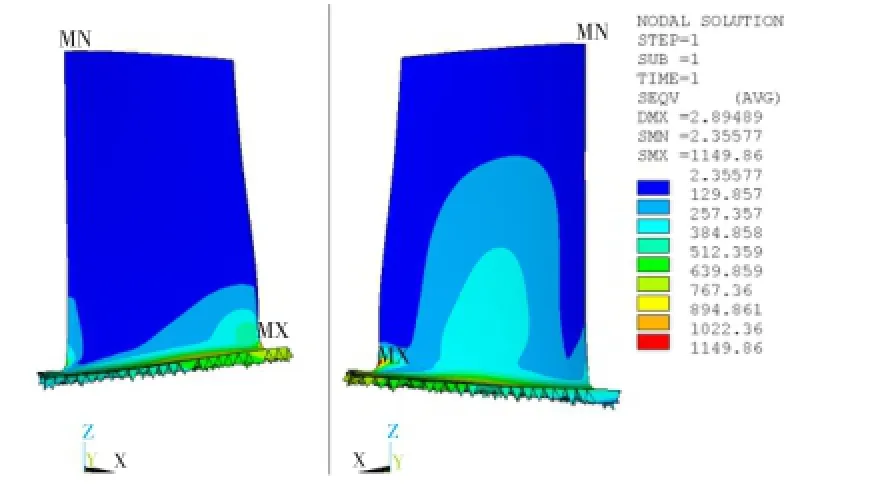

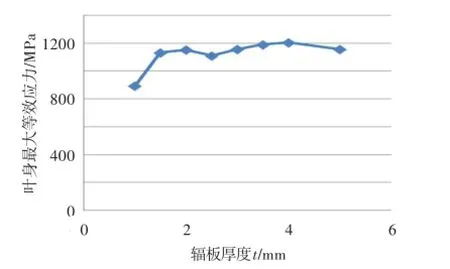

采用轮盘破裂(包括径向和周向破裂)储备和应力强度(文中取等效应力)储备,来描述轮盘强度随辐板厚度的变化。采用有限单元法进行计算,且计算时考虑几何非线性影响。图2给出了轮盘径向和周向破裂储备,及应力强度储备与辐板厚度变化的关系。图3给出了叶身等效应力分布情况,图4给出了辐板厚度变化与叶身最大等效应力的关系。

由图2~图4可知:①轮盘周向破裂和屈服储备随着辐板厚度的增加而不断减小。②轮盘径向破裂和屈服储备随着辐板厚度的增加而增大。③轮盘应力强度储备随辐板厚度的增加呈抛物线状变化,即其先递减,在辐板增至某一厚度时达到最小值,然后反向增加;轮盘最大应力点的径向位置,随辐板厚度的增加而不断向盘心下移,最终保持在盘心处不变,此现象与等辐板结构有关。④叶身最大等效应力的位置在叶根尾缘处,且随着辐板厚度的变化呈现总体增加的变化趋势,说明辐板厚度变化对叶身根部尾缘的局部应力有影响。

3.2辐板厚度变化与振动的关系

本文只关注辐板厚度对节径型振动的影响,且仅对低节径(1、2、3、4节径)及振动接近单个叶片振动的最高节径(39节径)进行分析。

图2 R辐板厚度与轮盘径向破裂储备、周向破裂储备、应力强度储备和最大应力点径向位置的关系Fig.2 The relationship of diaphragm thicknessand disc burst along radial&circum ferential direction,disc stressand radial position of themaximum stress

3.2.1固有频率

图5给出了1、2、3、4和39节径的1~6阶动频值随辐板厚度的变化。可见:整体叶盘结构1~4节径型振动的前6阶振动,其动频值随辐板厚度的增加总体呈上升趋势,这是由于叶盘刚性不断增大所致;而39节径型振动(单个叶片动)的动频值与辐板厚度基本无关。总体上,不同节径、不同振动阶次的固有频率,对辐板厚度变化的敏感程度不同,高阶次较低阶次对辐板厚度变化更敏感。如2节径和4节径3~6阶振动对辐板厚度变化非常敏感,而2节径2阶振动和1节径1阶振动对辐板厚度变化不敏感。

图3 R叶身等效应力分布(MPa)Fig.3 The von-m isesstress distribution ofblade(MPa)

图4 R辐板厚度与叶身最大等效应力的关系Fig.4 The relationship between diaphragm thicknessand maximum von-m ises stressofblade

3.2.2振动模态

对比分析不同辐板厚度下1~4节径和39节径的前6阶振型,可得到如下结论:①1~4节径前6阶振动,当辐板较薄时,总体来说主要表现为轮盘振动的振动模态;随着辐板厚度的增加,振动模态的变化趋势为,叶片振动逐渐加强,轮盘振动逐渐减弱,甚至退出振动系统,直接转化为叶片的一弯或一扭振动。此外,2节径2阶振动模态,表现为叶片的一弯振动,轮盘不参与振动。4节径2阶振动模态,同样在辐板较薄时以叶片的一弯振型为主导,但随着辐板厚度的增加轮盘开始参与振动。②39节径前6阶振动,辐板厚度变化对振动模态没有影响。

3.2.3振动应力分布

图5 R不同节径动频值随辐板厚度的变化Fig.5 The relationship between diaphragm thickness and inherent frequency with differentnodaldiameter

辐板厚度变化对1~3阶振动相对振动应力分布的影响为:①对于39节径的1~3阶振动,辐板厚度变化影响振动应力最大值或最小值的位置;振动应力大应力区分布在叶片上,盘体的振动应力很小。②对于1~4节径1~3阶振动,辐板厚度变化既影响振动应力的分布,又影响振动应力最大值或最小值的位置,但对于不同振动节径和不同振动模态,其影响程度各不相同;振动大应力区分布的变化趋势均为随着辐板厚度的增加,轮盘刚性加强,振动大应力区逐渐转移到叶片上,同时应力最大点主要位于叶根和轮缘位置。典型节径和振动阶次在不同辐板厚度下的振动应力分布云图如图6、图7所示。

3.2.4 Goodm an修正后的许用振动应力水平

采用Goodman修正来探讨辐板厚度变化对结构许用振动应力水平的影响。Goodman修正公式[5-6],对于静强度计算结果,每一节点都有:

式中:σai为第i节点Goodman修正后的高周疲劳强度极限,σ-1i为第i节点对应的高周疲劳极限,σmi为第i节点的平均应力,σbi为第i节点对应的拉伸强度。

根据Goodman修正公式,得到修正后轮盘和叶身的许用振动应力水平与辐板厚度的变化关系,如图8所示。从图中可知,辐板厚度增加影响轮盘许用振动应力水平,其变化趋势与轮盘应力强度的相反,为先增后减,这与等辐板结构有关;叶身承受的许用振动应力水平,随辐板厚度的增加总体呈下降趋势,t>3mm时叶身所能承受的振动应力非常小,这是由于缘板刚性不足所致。

图8 R轮盘和叶身修正后的许用振动应力水平Fig.8 The allowed vibration stress levelofdisc and blade aftermodification

图6 R 39节径1阶相对振动应力分布Fig.6 The first-order relative vibration stress distribution ofblisk(39 nodal diameter)

图7 R 3节径3阶相对振动应力分布Fig.7 The third-order relative vibration stress distribution ofblisk(3 nodal diameter)

综上可知,辐板厚度变化对叶身和盘体的许用振动应力水平均有影响,因此在设计时应综合考虑,选择最优的辐板厚度。

3.3辐板厚度变化与轮盘稳定性的关系

轮盘辐板屈曲常在以最大功率状态迅速停车时发生,此时轮毂将出现塑性变形,并产生反向温度梯度(轮毂热,轮缘冷),而反向温度场是导致辐板屈曲的主要因素。假设一反向温度场使辐板屈曲,通过调整辐板厚度来改变轮盘稳定性,探讨辐板厚度对轮盘稳定性的影响。

图9示出了轮盘(轮盘子午面轴向对称)的反向温度场,图10给出了辐板厚度分别为0.5mm、1.0mm 和2.0mm时盘体在相同反向温度场下的1阶失稳模态,相应的稳定工作安全因数(定义为临界压力与工作压力之比)分别为0.102、0.559、2.731。由此可知,在轮盘子午面轴向对称的前提下,随着辐板厚度的增加,1阶失稳模态的稳定工作安全因数不断增大,即增加辐板厚度可有效改善盘体在反向温度场作用下的稳定性。

图9 R轮盘稳定性有限元分析反向温度场Fig.9 The disc stability finite elementanalysison reverse tem perature field

4 结论

针对本文的整体叶盘结构,经以上静强度和振动分析,可得出以下结论:

(1)辐板厚度变化,对盘体的破裂和屈服储备、最大应力点位置、应力强度,以及叶身局部应力分布等静强度参数,均有不同程度的影响。

(2)辐板厚度变化,对1~4节径振动的固有频率、振型和振动应力分布等振动特性均有影响,且不同节径不同振动阶次对辐板厚度变化的敏感程度不同;39节径振动对辐板厚度变化不敏感。

(3)辐板厚度变化对轮盘和叶身振动应力水平影响较大,对于轮盘振动应力水平呈抛物线状变化,对于叶身振动应力水平总体呈下降趋势。

(4)轮盘存在反向温度场的情况下,增加辐板厚度可有效改善盘体在反向温度场作用下的稳定性,因此正确确定飞行过程中所产生的最大反向温度梯度和调整辐板厚度,是设计分析中防止轮盘辐板屈曲的重要手段。

(5)辐板厚度调整,会不同程度影响叶盘结构的振动特性、应力水平及轮盘稳定性等力学性能,尤其是对盘片耦合振动特性和轮盘稳定性的影响较显著。因此调整辐板厚度对避免轮盘破裂、辐板振动疲劳失效和轮盘屈曲具有一定效果,可为整体叶盘结构优化设计提供技术参考。

[1]葛长闯.2级叶片-轮盘系统模态特性研究[J].航空发动机,2009,35(5):19—23.

[2]王春洁.压气机中叶片轮盘耦合结构振动分析[J].航空动力学报,2007,22(7):1066—1068.

[3]Sivaramakrishna G,Muthuveerappan N,Shankar V,et al. Combustor geometry optim ization studies using CFD Technique[R].ISABE 2001-1089,2001.

[4]Zhang X C,Chiu H H.Numericalmodeling of afterburner combustion[R].ISABE 85-7039,1985.

[5]吕文林.航空发动机强度计算[M].北京:国防工业出版社,1988.

[6]Rao SS.机械振动[M].李欣业,张明路,译.4版.北京:清华大学出版社,2009.

The im pacts of diaph ragm thickness on blisk dynam ic perform ance

LIN Xiao-ping1,LIMing2

(1.Aviation Industry Gas Turbine Establishment,Chengdu 610500,China;2.Xi'an Aero-Engine Public Limited Company,Xi'an 710021,China)

Taking the 4th blisk of a high pressure compressor as an example,the impacts of diaphragm thickness on the strength,vibration and stability caused by reverse temperature distribution of blisk structure were discussed in this article.The calculation results indicated that diaphragm thickness can change the vibration,stress level and stability of the blisk to some extent.For examp le,the coup ling vibration frequency of blisk increased with diaphragm thickness increase.But inherent frequency of blade was invariable,and the stability ofblisk became better,the stress curve ofblisk wasa parabola.

aero-engine;blisk;diaphragm thickness;strength;vibration;stability;structure optimization

图10 R盘体1阶失稳模态Fig.10 The first-order instabilitymode of disc

V232.3;V231.9

A

1672-2620(2015)02-0026-05

2014-06-10;修回日期:2015-03-18

林晓平(1982-),女,内蒙古赤峰人,工程师,硕士,主要从事航空发动机强度设计、无损检测和健康监测技术研究。