高转化率与低碳排放重油加工路线的研究

祖 超,吴群英,赵文忠

(中国石化工程建设有限公司,北京 100101)

高转化率与低碳排放重油加工路线的研究

祖 超,吴群英,赵文忠

(中国石化工程建设有限公司,北京 100101)

通过对几种加氢方案(VRDS方案、浆态床方案、沸腾床方案)、脱碳方案(焦化方案)以及组合方案(焦化方案+沸腾床方案)进行系统研究,考察了重油加工路线对油品收率和碳排放的影响,并进行了效益对比分析。结果表明,加氢路线的轻油收率高,碳排放高。无论是否征收碳税,加氢路线的效益均高于脱碳路线的效益,但投资较高。在3种加氢路线中,浆态床方案的轻油收率最高,碳排放居中,投资较少,效益最好;沸腾床方案的轻油收率最低,投资最高,效益最差;VRDS方案的碳排放最高,轻油收率居中,投资和效益也居中。焦化方案和沸腾床方案组合方案轻油收率和效益明显提高。

油品收率 碳排放 加工方案 加氢 脱碳

我国石油资源相对匮乏,原油的对外依存度逐年提高。如何充分合理地利用有限的石油资源,最大限度地生产其它能源难以替代的运输燃料和化工原料,提高轻质油收率,是实现资源有效利用和资源可持续发展的重要保证。同时,石化工业作为国民经济的支柱产业,既是能源生产大户,也是能源消耗和CO2排放大户,石化能源的大量消费致使CO2排放量逐年增加,未来我国石化行业的碳减排压力巨大[1]。因此,确保经济利益与节能减排的有机统一,实现整体价值最大化,已成为我国炼化企业迫切需要解决的重大问题[2-3]。本课题通过对多种重油加工方案进行系统研究,寻找合适的工艺组合方案,以求提高资源的利用率,实现低碳排放、清洁化生产的目的,为炼油厂选择加工方案提供参考和指导。

1 原油的选择

选择原油的类型主要考虑原油出产地、炼油厂加工类型和原油质量变化趋势等因素。从我国进口原油地区分析,2010年我国从43个国家和地区进口原油293 Mt,进口量较大的为沙特、安哥拉原油,分别占总进口原油的18.65%和16.46%,其次是伊朗、阿曼、俄罗斯及苏丹原油等。近年来,中国石油化工股份有限公司进口原油占前5位的国家依次为:沙特、安哥拉、伊朗、阿曼和苏丹,并且各企业炼制的原油种类经常在10~20种以上,炼制单一原油的可能性极小。未来全球原油质量将逐步劣质化,总体变化趋势是硫含量升高、API重度增加。

基于以上分析,本课题选择的评价原油为多种进口原油的混合原油,而不局限于某种或某地区的原油,同时体现未来加工原油的性质和特点。混合原油的性质和各馏分段的性质分别见表1和表2。

表1 混合原油的基本性质

2 重油加工方案

在加工方案研究中,轻石脑油全部作为乙烯原料外卖,重石脑油全部作为重整原料。直馏煤油和柴油馏分分别采用加氢技术处理,脱硫后作为产品外卖。对于蜡油的加工,设置加氢裂化与催化裂化相结合的加工路线,以充分发挥两种工艺的优势。渣油加工则采用目前比较成熟的脱碳和加氢技术,如延迟焦化、渣油加氢处理和渣油加氢裂化等。

表2 不同馏分段的性质

本课题重点研究如下几种加氢方案、脱碳方案以及它们的组合方案:

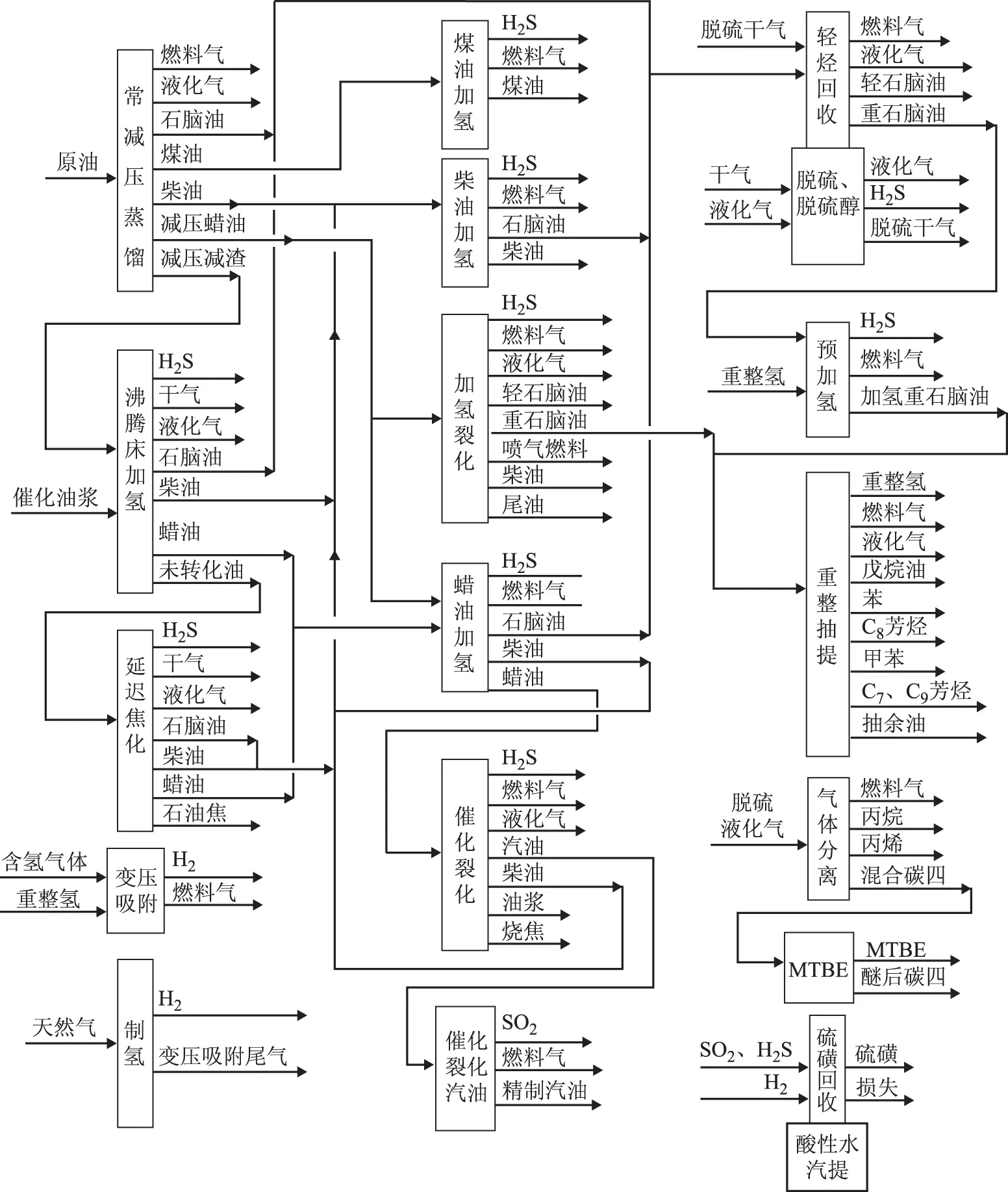

(1) VRDS方案。本方案中部分减压蜡油采用加氢裂化技术处理,其余减压蜡油与减压渣油采用固定床渣油加氢(VRDS)技术处理,加氢重油作为催化裂化原料,其工艺流程示意见图1。

(2) 浆态床方案。本方案中部分减压蜡油采用加氢裂化技术处理,减压渣油采用浆态床加氢技术处理,加氢重油与其余减压蜡油经蜡油加氢处理后作为催化裂化原料,浆态床加氢的未转化油作为产品出厂。

(3) 沸腾床方案。本方案中部分减压蜡油采用加氢裂化技术处理,减压渣油采用沸腾床加氢技术处理,加氢重油与其余减压蜡油经蜡油加氢处理后作为催化裂化原料,沸腾床加氢的未转化油作为产品出厂。

(4) 焦化方案。本方案中部分减压蜡油采用加氢裂化技术处理,深拔后的减压渣油进行延迟焦化处理,焦化蜡油与减压蜡油经蜡油加氢处理后作为催化裂化原料,其工艺流程示意见图2。

(5) 焦化+沸腾床方案。本方案中部分减压蜡油采用加氢裂化技术处理,减压渣油采用沸腾床加氢技术处理,加氢重油与其余减压蜡油经蜡油加氢处理后作为催化裂化原料,未转化油进入焦化装置进一步加工,其工艺流程示意见图3。

3 方案研究与分析

3.1 产品收率分析

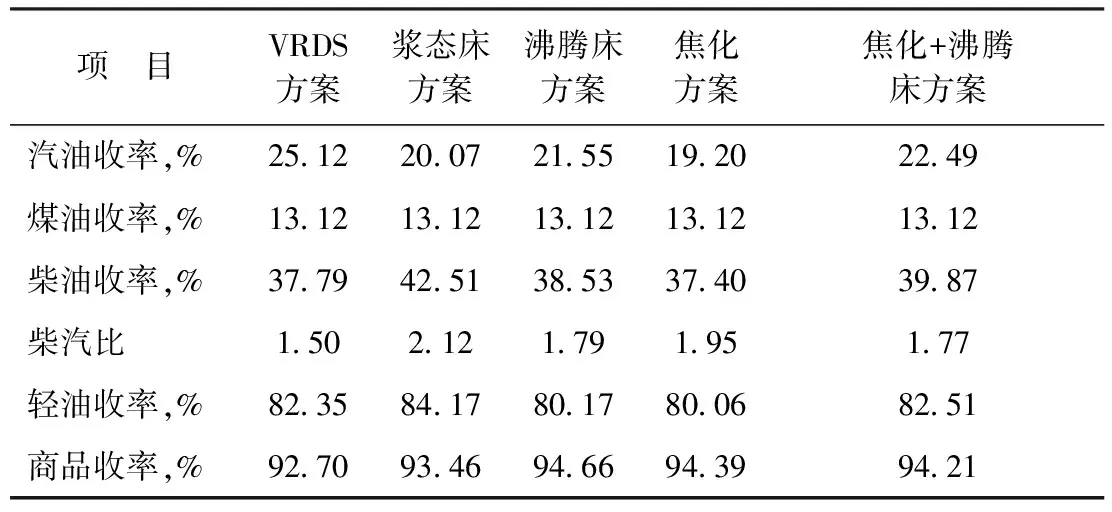

表3为5种加工方案的产品收率情况。由表3可知:与脱碳路线相比,加氢路线的汽煤柴(汽油+煤油+柴油)收率和轻油收率均较高;但在加氢路线中,VRDS方案的汽煤柴收率最高,而浆态床方案的轻油收率最高,这是由于浆态床加氢的裂化深度大,生成了较多轻烃的缘故;在商品收率方面,由于VRDS方案未设置蜡油加氢装置,影响了催化裂化原料的性质,导致生焦率较高,从而使其商品收率最低;此外,与焦化方案和沸腾床方案相比,焦化+沸腾床方案的汽煤柴收率和轻油收率明显提高。

图1 VRDS方案的工艺流程示意

图2 焦化方案的工艺流程示意

图3 焦化+沸腾床方案的工艺流程示意

表3 5种加工方案的产品收率

VRDS方案的汽油收率最高,这与其催化裂化装置加工量最大直接相关。在汽油池中,催化裂化汽油的比例最高,约占汽油总量的60%,其次为重整汽油,而裂化轻石脑油和MTBE的产量差别不大,它们约占汽油总量的5%~7%。由此可见,催化裂化装置的加工量对汽油总产量影响最大。

5种方案的柴油收率由高到低的顺序为:浆态床方案>焦化+沸腾床方案>沸腾床方案> VRDS方案>焦化方案,柴油收率的差别主要取决于二次加工工艺的不同。在渣油的处理中,与固定床加氢相比,渣油在浆态床加氢、沸腾床加氢和延迟焦化装置的转化深度深,生产的柴油占柴油总产量的比例较高。在蜡油的处理中,加氢裂化装置的柴油收率也远高于催化裂化和蜡油加氢装置的柴油产率。因此,要提高柴油产量,可采用如下方法:①设置渣油裂化装置加工渣油;②设置加氢裂化装置加工部分蜡油;③提高以上两类装置的规模,并进行优化组合。

3.2 碳排放分析

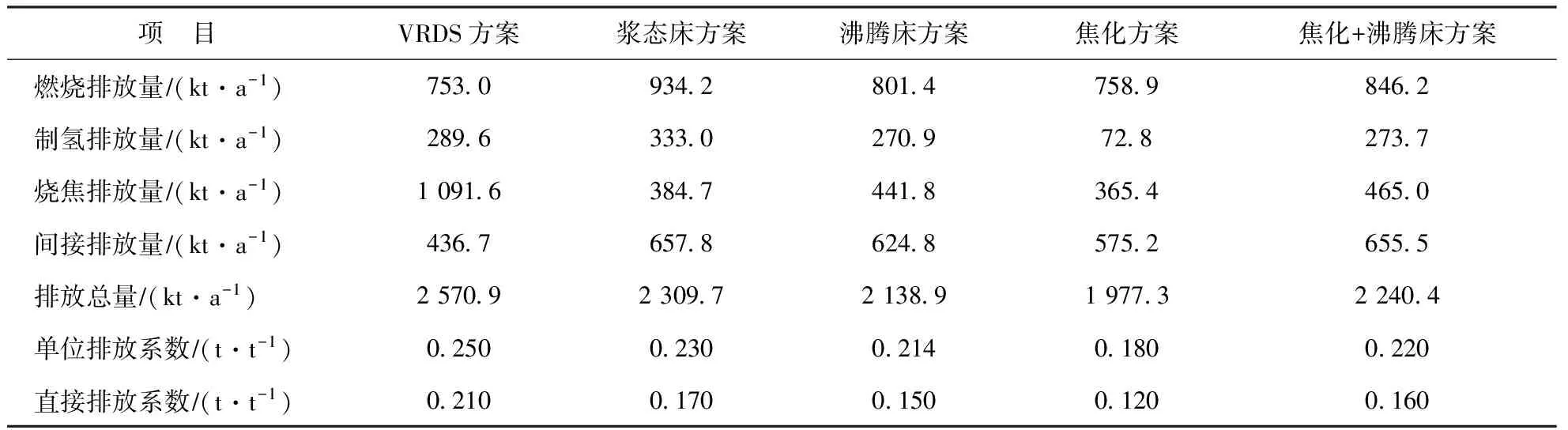

在炼油厂加工过程中,原油所带入的碳最终全部以产品和CO2的形式离开,因此原油性质(H/C比)、产品规格和加工方案对CO2排放有很大的影响。在相同原油和产品方案的前提下,不同加工方案的CO2排放差异则取决于制氢量、催化剂烧焦废气量和能量消耗[4-5],具体因素有:催化剂再生烧焦量、燃料性质和燃料消耗量、制氢量、电力外购量和火炬燃烧等。根据《石油化工生产企业CO2排放量计算方法》SH/T 5000—2011,不同方案的CO2排放估算结果见表4。

表4 5种加工方案的 CO2 排放估算结果

由表4可以看出,焦化方案的单位排放系数和直接排放系数均明显低于加氢方案的排放系数。这是由于“脱碳”过程生产的石油焦贡献出部分氢给其它产品,导致总氢耗较低;但与此同时,“脱碳”过程也导致轻油收率下降。在3种加氢方案中,VRDS方案的CO2排放总量最高,但其轻油收率居中,而浆态床方案能同时兼顾CO2排放和轻油收率。此外,与焦化方案和沸腾床方案相比,两者组合方案的CO2排放系数略有增加。

从CO2排放源分析,燃烧排放、催化剂烧焦是主要排放源,二者之和占排放总量的80%~85%,而制氢排放量仅占排放总量的15%以下(以天然气为原料)。因此在方案选择上,能耗低的方案具有明显的优势。

3.3 效益分析

表5为5种加工方案的投资和效益情况。由表5可知,各方案的税后内部收益率从高到低的顺序为浆态床方案>VRDS方案>焦化+沸腾床方案>沸腾床方案>焦化方案。

与加氢路线相比,焦化方案的总投资最低,完全操作费用最低,但由于轻油收率较低,汽油少而柴油多,并且外卖的高硫焦价位低,导致吨油利润最低,效益最差。在3种加氢路线中,浆态床方案的总投资最低,完全操作费用也最低,但吨油利润最高,这就决定了其效益水平要好于VRDS方案和沸腾床方案。VRDS方案总投资和完全操作费用居中,吨油利润也居中,效益较好。沸腾床方案的总投资最高,完全操作费用也最高,产品结构不好,附加值较高的汽油少而附加值较低的柴油多,并且外卖了大量的燃料油,因而其吨油利润最低,效益最差。与沸腾床方案相比,焦化+沸腾床方案虽然投资有所增加,但汽油、柴油和轻油收率都增加,导致全厂吨油利润增加。因此,在沸腾床方案的基础上,采用焦化装置进一步加工重质燃料油,其效益明显高于沸腾床方案。

表5 5种加工方案的投资和效益分析

如果对项目征收一定程度的碳税,各方案的税后内部收益率均有所下降。当征收100元/t的碳税时,各方案的税后内部收益率下降幅度分别为:VRDS方案下降0.88%、浆态床方案下降0.81%、沸腾床方案下降0.81%、焦化方案下降1.05%、焦化+沸腾床方案下降0.78%。当征收200元/t的碳税时,上述方案的税后内部收益率降幅还会加倍,但各方案之间效益水平的相对关系基本不变。

综合来看,征收碳税对效益的影响程度受制于两个因素:一是与CO2排放总量成正比,二是与各方案的投资成反比,即投资越大,影响越小。由于各方案的CO2排放总量的差别与基数相比不是很大,提高轻油收率所带来的产品附加值提升效果还是明显高于其CO2排放费用的增加。与煤制油或煤化工项目相比,炼油项目对碳税的承受能力较强,但碳税的征收也直接影响着炼油厂的效益和加工方案选择。

需要指出的是,上述效益分析未考虑在脱碳方案下,原油可以进一步劣质化,从而大幅降低原油费用的因素。如果考虑此因素,脱碳方案的效益水平还会有所提高,其与加氢方案的效益差距会相对减小。此外,即便是加氢方案之间,也可能存在原油选择带来的问题。若上述方案选择的原油性质较好,其经济性不利于重质油处理能力更强的沸腾床方案,而有利于固定床方案。若选择更重、性质更差的原油,与VRDS相比,沸腾床方案(包括沸腾床+焦化方案)的轻油收率将相对提高,两者效益指标的差距将缩小,特别是沸腾床+焦化方案的效益指标有可能与VRDS方案相当。

4 结 论

(1) 对于燃料型炼油厂,催化裂化装置加工规模对汽油产量影响最大,渣油加氢裂化装置和蜡油加氢裂化装置规模对柴油产量影响最大。

(2) 与脱碳路线相比,加氢路线的轻油收率高,CO2碳排放也高。无论是否征收碳税,加氢路线的效益均高于脱碳路线的效益,但投资也较高。

(3) 在3种加氢路线中,浆态床方案的轻油收率最高,CO2排放量居中,投资最少,效益最好;沸腾床方案虽然CO2排放量最少,但轻油收率最低,投资最高,效益最差;VRDS方案的CO2排放量最高,轻油收率居中,投资和效益也居中。与焦化方案和沸腾床方案相比,两者组合方案的轻油收率和效益明显提高。

(4) 碳税的征收可降低各方案的税后内部收益率,但不影响方案之间效益水平的相对关系。

[1] 程薇,江茂修,傅军,等.面向低碳排放的炼油技术进展[J].石油炼制与化工,2010,41(9):1-8

[2] 杜伟.低碳经济与中国石油化工行业的发展[J].国际石油经济,2010(1):32-37

[3] 王基铭.低碳经济下中国炼油工业发展[J].石油炼制与化工,2011,42(1):1-6

[4] 蒋庆哲,马敬昆,陈高松,等.炼油厂二氧化碳排放估算与分析[J].现代化工,2013,33(4):1-4

[5] 张冲伟,王禹,张晓光,等.碳平衡法计算炼油厂CO2排放量[J].炼油技术与工程,2011,41(11):47-49

简 讯

我国油页岩高效炼油技术通过鉴定

中国高科技产业化研究会近日在北京组织召开了油页岩干馏炼油半焦燃烧供热发电一体化综合利用技术项目科技成果鉴定会。与会专家认为,该项目创新性强,技术水平国内领先。

中国是一个油页岩资源丰富的国家,远景储量占世界第4位,在石油资源日渐减少的背景下,利用油页岩获取页岩油的重要性更加突出。2014年,中国页岩油产量达到800 kt,但与发达国家相比,我国页岩油行业技术水平却相对滞后。目前,国内页岩油主要是通过抚顺式干馏炉干馏技术生成。其技术基本停留在20世纪50—60年代水平。油页岩干馏炼油半焦燃烧供热发电一体化综合利用技术的问世,可使油页岩资源得到充分利用。

该项目由吉林省科技成果转化推广综合服务平台成员单位吉林省汪清县龙腾能源开发有限公司与东北电力大学合作开发。采用该技术,油页岩经破碎筛分后,以10~100 mm的块状油页岩进行干馏炼油。炼油收油率超过90%,达到世界先进水平。同时,0~10 mm油页岩小颗粒、油页岩干馏排除的干半焦和干馏气,还可用于循环流化床锅炉燃料为干馏装置供热、发电。循环流化床锅炉排除的灰渣,符合国家环保排放的标准,可用于生产建筑材料。

专家鉴定认为,该技术率先在国内实现了油页岩资源的充分利用,提高了油页岩利用的经济效益,为我国油页岩行业的发展开辟出一条新技术路线。

[郑宁来供稿]

扬子石化建成国内最大污水回用装置

2012年3月31日,中国石化扬子石油化工有限公司(简称扬子石化)首套采用超滤、反渗透组合技术建设的400 t/h污水回用装置正式建成并投入运行,产出合格回用水,主要水质指标远高于自来水。自投入运行以来,系统稳定可靠,出水品质高,为续建新装置、扩大高品质回用水产能提供了经验。

2014年,中国石化投资228亿元,启动“碧水蓝天”专项环保治理计划。扬子石化规划的包括扩大污水处理能力,增加850 t/h污水回用总量等12个项目、总投资13亿元的扬子石化“碧水蓝天”计划获得中国石化批准,涵盖污水处理扩容、污水回用等污水、废气和固废处置项目,成为扬子石化成立以来最大的单项环保设施投资。

污水回用项目继续采用国外最先进的反渗透膜,保持两期工程的技术一致性。至此,扬子石化污水回用量达到700 Mt/a,每年超过1/3的污水排放被高值利用,为全球最大。

[郑宁来供稿]

STUDY ON HIGH CONVERSION AND LOW CARBON EMISSION PROCESSING ROUTES OF HEAVY OIL

Zu Chao, Wu Qunying, Zhao Wenzhong

(SINOPECEngineeringIncorporation,Beijing100101)

This paper mainly discussed the impact of heavy oil processing routes on light oil yield and carbon emission, and analyzed their economic benefits in detail. Compared with decarbonization route, hydrogenation route not only had high light oil yield with high carbon emissions, but also had high benefits whether or not carbon tax levying. In the three hydrogenation route, slurry-bed case had the best economic benefit with the highest light oil yield, middle level carbon emission and the least investment. Fluidized-bed case had the worst economic benefit with least light oil yield and highest investment. VRDS case had the highest carbon emission, and its investment and benefit were the second. Compared with the fluidized-bed case and coking case, the light oil yield and the economic benefit were improved significantly in the combined case.

light oil yield; carbon emission; processing route; hydrogenation; decarbonization

2015-02-11; 修改稿收到日期: 2015-04-27。

祖超,1985年毕业于清华大学,高级工程师,主要从事炼油项目流程研究及工程设计工作。

吴群英,E-mail:wuqunying@sei.com.cn。