基础油对超微化膨润土润滑脂性能的影响

王 晶,郭小川,何 燕,刘万杰

(后勤工程学院军事油料应用与管理工程系,重庆 401311)

基础油对超微化膨润土润滑脂性能的影响

王 晶,郭小川,何 燕,刘万杰

(后勤工程学院军事油料应用与管理工程系,重庆 401311)

以T400,T110,200DN 3种环烷基油及MVI500,150BS,PAO8为基础油、超微化前后有机膨润土为稠化剂制备膨润土润滑脂,考察所制润滑脂的稠度、剪切安定性、胶体安定性、抗水淋性能和抗磨减摩性能。结果表明,超微化后膨润土制备的润滑脂的主要性能较传统膨润土润滑脂有明显改善,且不同基础油对超微化膨润土润滑脂的性能影响较大,以T110为基础油制备的超微化膨润土润滑脂具有较好的剪切安定性、抗水淋性能和抗磨性。

超微化膨润土 润滑脂 基础油 稠化剂

工业设备润滑部位工作条件的日益苛刻对润滑脂的机械安定性、胶体安定性、高温性能、抗水性能及极压抗磨性等提出了更高的要求。润滑脂正朝着高温、多效能、多用途的方向发展。膨润土润滑脂由于具有滴点高、化学性质稳定以及生物降解性好的特点,正越来越被广泛应用于各个行业。根据美国润滑脂协会(NLGI)统计,2012年北美洲膨润土润滑脂占润滑脂总产量的4.71%,世界平均水平为膨润土润滑脂占润滑脂总产量的1.84%;而我国膨润土润滑脂占润滑脂总产量仅为0.53%,远远落后于其它国家,还有较大的增长空间[1]。目前,国内外针对膨润土润滑脂的研究主要集中在膨润土插层剂、基础油和助分散剂三者之间的配伍性及其对制备润滑脂的性能影响等方面,也有人对膨润土润滑脂的后处理工艺以及添加剂的筛选等进行研究[2-6]。但关于膨润土粒径对润滑脂性能影响的报道较少[7-9],未见有直接球磨有机膨润土制备超细粉体并考察其性能的报道。本课题[10]已通过湿法球磨制备超微化膨润土粉体及超微化膨润土润滑脂,并以稠度和钢网分油为基本指标,针对不同基础油筛选与之相适应的助分散剂。现进一步考察不同基础油对超微化膨润土制备的润滑脂性能的影响,并与传统膨润土润滑脂进行对比,以期确定超微化膨润土润滑脂的特征性能,为制备新型膨润土润滑脂奠定基础。

1 实 验

1.1 实验原料及仪器

有机膨润土HFGEL 310,浙江丰虹新材料股份有限公司生产;基础油T400、T110,Nynas公司生产;200DN,MVI500,150BS,PAO8,成都曙光石化厂生产,基础油的主要理化性质见表1。

采用大连北方分析仪器有限公司生产的BF-38万次剪切实验仪和BF-48润滑脂抗水淋性测定器分别测定润滑脂的剪切安定性和抗水淋性能;采用济南舜茂试验仪器有限公司生产的MMW-1立式万能摩擦磨损试验机测定样品的抗磨减摩性能;采用日立S-3700扫描电子显微镜检测摩擦副的表面形貌。

1.2 膨润土润滑脂的制备

1.2.1 传统膨润土制备润滑脂 将有机膨润土置于反应容器中,加入适量基础油后,水浴加热至90 ℃,恒温搅拌1 h,以使基础油充分膨化于膨润土中,冷却至室温,加入适量助分散剂,继续搅拌30 min后升温至140 ℃,恒温搅拌10 min,室温冷却后用三辊磨研磨3次,成脂。

1.2.2 超微化膨润土制备润滑脂 将有机膨润土干燥后与乙醇混合,机械搅拌30 min制成一定浓度浆料,置于砂磨机(上海银隽机械设备有限公司生产)中湿法球磨,到达预定时间后,得到粒径为250 nm左右的超微化膨润土[10],倾出浆料于密封瓶中备用。将球磨所得浆料置于反应容器中,加入适量基础油后,水浴加热至90 ℃,恒温搅拌1 h,以使基础油充分膨化于膨润土中,同时除去膨润土中多余乙醇后搅拌、冷却至室温,加入适量助分散剂,继续搅拌30 min后升温至140 ℃,恒温搅拌10 min,室温冷却后用三辊磨研磨3次,成脂。

表1 基础油的主要理化性质

1.3 测试与表征

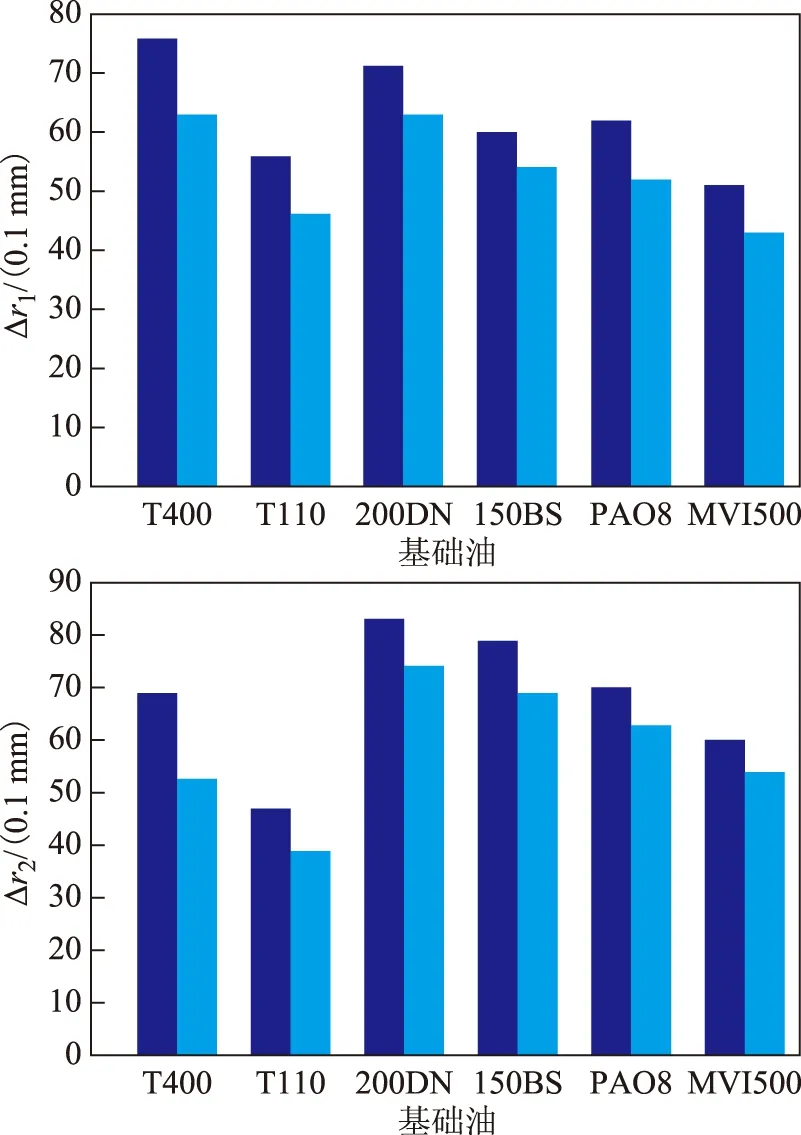

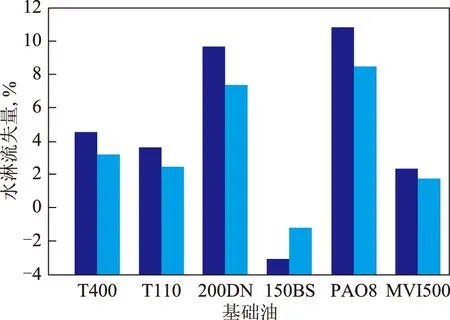

根据GB/T 269—1991测定膨润土润滑脂的锥入度,以剪切前后锥入度变化值来表征其剪切安定性,其中Δr1表示剪切10 000次后润滑脂锥入度与工作锥入度(剪切60次)的差值,Δr2表示剪切100 000次后润滑脂锥入度与工作锥入度(剪切60次)的差值;按照SH/T 0324—1999、GB/T 392—1977(1982)测试膨润土润滑脂的钢网分油量、压力分油量,以钢网分油量和压力分油量表征其胶体安定性;按照SH/T 0109测定膨润土润滑脂的抗水淋性能,表征其抗水性能以及在轴承中的黏附性;按照SH/T0204—1992测定润滑脂摩擦试验的摩擦因数和磨斑直径,分别表征其减摩性能和抗磨性能。

2 基础油对膨润土润滑脂性能的影响

2.1 剪切安定性

不同基础油制备的膨润土润滑脂的剪切安定性比较见图1。从图1可以看出:①与传统膨润土润滑脂相比,超微化膨润土润滑脂的Δr1和Δr2要小,剪切前后超微化膨润土润滑脂锥入度差值更小,说明超微化膨润土润滑脂的剪切安定性优于传统膨润土润滑脂。这是由于超微化膨润土的粒径减小、表面积增大、端面面积增大、端面羟基数目增多、颗粒之间形成氢键数目增多,剪切过程中氢键恢复能力强于传统膨润土润滑脂,使润滑脂在剪切过程中氢键破坏速率与形成速率差距减小,从而使剪切安定性提高。②不同基础油制备的润滑脂剪切前后锥入度差值较大,即剪切安定性差异较大,其中以T110为基础油制备的超微化膨润土润滑脂剪切前后锥入度差值最小,即剪切安定性最好;环烷基油T110,T400,200DN的黏度由大到小的顺序为T400>T110>200DN,因此,环烷基油黏度过高或过低时,所制膨润土润滑脂剪切前后锥入度差值均较大,即剪切安定性均较差。③与MVI500,150BS,PAO8的对比可以看出,环烷基油制备的膨润土润滑脂的剪切安定性均优于同等黏度的其它种类基础油制备的膨润土润滑脂,要得到剪切安定性较好的膨润土润滑脂,应选用中等黏度的基础油。

图1 不同基础油制备的膨润土润滑脂的剪切安定性■—传统膨润土制备的润滑脂; ■—超微化膨润土制备的润滑脂。图3、图4、图6、图8同

以T110为基础油制备的超微化膨润土润滑脂剪切10 000次前后的红外光谱见图2。从图2可以看出,超微化膨润土润滑脂在波数3 624 cm-1、3 431 cm-1处出现-OH伸缩振动峰是膨润土层间水分子的特征峰,1 645 cm-1处吸收峰与水分子的弯曲振动有关,表明在膨润土中含有一定量的结晶水。从图2还可以看出,超微化膨润土润滑脂剪切后,波数3 624,3 431,1 645 cm-1三处振动峰均发生一定程度的弱化,尤其是3 431 cm-1处伸缩振动峰基本消失,这在一定程度上反映膨润土润滑脂在剪切过程层间水脱失,说明剪切作用使膨润土层状结构发生剥离,使膨润土润滑脂结构发生破坏。

图2 T110膨润土润滑脂剪切前后的红外光谱(1)—剪切前; (2)—剪切后

2.2 胶体安定性

胶体安定性是表征润滑脂在一定温度或压力作用下保持其胶体结构的能力,是润滑脂的最基本、最重要的指标之一。不同基础油制备的膨润土润滑脂的钢网分油量和压力分油量见图3。由图3可见:①与传统膨润土润滑脂相比,超微化膨润土制备的润滑脂的钢网分油量和压力分油量要小,即其胶体安定性优于传统膨润土润滑脂。这是因为膨润土粒径减小,颗粒间相互作用力增强,同时比表面积增大,端面氢键数目增多,所形成的膨润土润滑脂骨架结构强度提高,同时膨润土对基础油的吸附能力增强,膨化油与吸附油增多,游离油减少,相应在热与压力作用下,分油量减少。②膨润土润滑脂钢网分油与基础油种类及黏度关系密切,环烷基油黏度越大分油量越小;石蜡基油MVI500钢网分油量最低,150BS黏度较MVI500的大,其钢网分油量次之;PAO8与T110的黏度相近,分油量也相近。总体来说,除200DN为基础油制备膨润土润滑脂外,其余10种润滑脂钢网分油量均在5%以下,符合膨润土润滑脂产品标准(SH/T 0536—1993(2003)对钢网分油量的要求)。③膨润土润滑脂在压力作用下的分油量较大,且与其基础油黏度及种类相关性小,但基础油黏度大时,其压力分油量相对较小。这是因为钢网分油表征润滑脂在热作用下的分油情况,压力分油表征润滑脂在压力作用下的分油量。基础油的黏度随温度变化较大,因此,在相同稠度时,钢网分油量受基础油黏度影响大;而在一定压力作用下,形成结构骨架的分散相动力聚沉,结构骨架空隙的基础油被挤出,使润滑脂部分结构被破坏,产生分油,所以压力分油量一般都大于钢网分油量;而基础油黏度较大时,抵抗挤压的能力增强,使得基础油黏度较大的润滑脂压力分油量较小。

图3 不同基础油制备的膨润土润滑脂的胶体安定性

2.3 抗水淋性能

不同基础油制备的膨润土润滑脂的水淋流失量见图4。从图4可以看出:①与传统膨润土润滑脂相比,超微化后膨润土润滑脂的水淋流失量要小,即超微化膨润土润滑脂具有较优异的抗水淋性能;②由200DN和PAO8制备的润滑脂的水淋流失量在10%左右,抗水淋性能较差,流失严重,这是由于200DN基础油本身的黏度过小及PAO8制备的润滑脂黏附性较差所致;③MVI500,T400,T110制备的膨润土润滑脂流失量均为3%左右,150BS制备的润滑脂流失量为负值;这是因为该润滑脂与水发生严重乳化(如图5红外光谱所示,水淋试验后,3 433 cm-1处出现明显—OH吸收峰,为H2O特征吸收峰),使试验后轴承与润滑脂的质量增加,但超微化后膨润土润滑脂与水发生乳化的现象得到改善。

图4 不同基础油制备的膨润土润滑脂的抗水淋性能

图5 150BS膨润土润滑脂水淋试验前后的红外光谱(1)—水淋试验前; (2)—水淋试验后

2.4 抗磨减摩性能

2.4.1 摩擦因数 不同基础油制备的膨润土润滑脂摩擦试验的平均摩擦因数见图6。不同基础油制备的膨润土润滑脂试验的瞬时摩擦因数见图7。

由图6可见, 与传统膨润土润滑脂相比,T400为基础油时,超微化前后膨润土润滑脂试验的平均摩擦因数差值为0.012 95,说明超微化后润滑脂的减摩性能得到提高;以PAO8为基础油时,超微化前后膨润土润滑脂试验的平均摩擦因数较低,为0.085左右,差值较小;采用150BS为基础油时,超微化前后膨润土润滑脂试验的平均摩擦因数差值较小,即减磨性能提高不明显。但从图7可以看出,超微化膨润土润滑脂试验时摩擦因数随时间变化均比传统膨润土润滑脂更为稳定,这是因为蒙脱石晶体结构具有力学各向异性,在外力作用下将沿不同晶面发生解理。当硅氧四面体片层平行叠加时,上一层下部氧原子的孤对电子,恰好伸进了由下一层上部氧原子孤对电子组成的负电空穴区,由于电子间的静电斥力,使层与层之间结合不牢,而球磨超微化作用进一步弱化了这种层间结合力,所以在切向力作用下,膨润土更加容易沿片层滑动,使摩擦因数有不同程度的降低且更加趋于稳定,润滑脂减摩性能得到提高。

图6 不同基础油制备的膨润土润滑脂试验的平均摩擦因数

图7 不同基础油制备的膨润土润滑脂试验的瞬时摩擦因数 —传统膨润土制备的润滑脂; —超微化膨润土制备的润滑脂

2.4.2 磨斑直径 不同基础油制备的膨润土润滑脂摩擦试验后的磨斑直径见图8。由图8可见,几种基础油中,T110制备的膨润土润滑脂试验的磨斑直径较小,与传统膨润土制备的润滑脂相比,超微化膨润土制备的润滑脂试验的磨斑直径减小0.05 mm;以T400为基础油制备的润滑脂,超微化前后差值达到0.19 mm,即超微化膨润土制备的润滑脂的抗磨性能显著提高。

不同基础油制备的膨润土润滑脂试验后的磨斑表面形貌见图9和图10。对比图9和图10可以看出,传统膨润土润滑脂试验后的钢球磨痕较深,出现了比较明显的擦伤和划痕,且擦伤纹路不规则,说明摩擦副表面的微凸体及摩擦过程中所产生的铁屑对摩擦副表面形成犁沟作用,使得摩擦副表面损伤较为严重。而超微化膨润土试验后的钢球磨痕表面外貌更加均匀圆整平滑,磨斑表面呈现轻微擦伤迹象,划痕较浅。分析认为,在一定载荷下,这是因为超微化后膨润土粒径减小,对基础油的吸附能力增强,提高了油膜的承载能力;且膨润土具有层状硅酸盐的一般性质,热稳定性、机械强度和硬度较高。由于其粒径处于亚微米量级,所以熔点低于常规的层状硅酸盐,当其随润滑脂进入摩擦表面时,在摩擦的高温及高剪切力作用下,很容易在金属表面的微凹陷处熔融沉积,在摩擦表面沉积成膜,形成摩擦学性能优异的表面膜,起到抗磨作用。

图8 不同基础油制备的膨润土润滑脂试验后的磨斑直径

图9 不同基础油制备的传统膨润土润滑脂试验后的钢球磨斑表面形貌

图10 不同基础油制备的超微化膨润土润滑脂试验后的钢球磨斑表面形貌

3 结 论

(1) 超微化后膨润土制备的润滑脂的性能较传统膨润土润滑脂有明显改善,且不同基础油对制备超微化膨润土润滑脂的性能影响较大。

(2) 以T110为基础油制备的超微化膨润土润滑脂具有良好的剪切安定性、抗水淋性能和抗磨性能。

(3) 在下一步制备新型膨润土润滑脂时,可以根据使用工况,优先选择T110,PAO8,MVI500混合油为基础油,综合3种基础油各自的优点,制备具有良好剪切安定性、胶体安定性和抗水性的润滑脂。

[1] 姚立丹,杨海宁.2012年中国及全球润滑脂生产状况分析[M].全国第十七届润滑脂技术交流会论文集.北京:2013:1-12

[2] Kieke M D,Klein R J.Earth friendly vegetable oil based greases thickened with organophilic clay[J].NLGI Spokesman,2003,67(9):14-26

[3] Magauran E D,Kieke M D,ReichertW W,et al.Effective utilization of organoclay dispersants[J].NLGI Spokesman,1987,50(12):453-460

[4] 杨海宁,姚立丹,孙宏伟,等.影响膨润土润滑脂稠化能力因素的分析[C]//全国第十七届润滑脂技术交流会论文集,北京,2013:137-140

[5] 米红英,郭小川,杨廷栋,等.十八胺封端脲醛树脂改性膨润土制备润滑脂的研究[J].润滑与密封,2007,32(4):156-158

[6] Nae. Organoclay thickener compatible with system to be thickened:The United States,US613025[P].2000

[7] Pogosian A K, Martirosyan T R.Effect of thickener modification on bentonite-based plastic lubricant properties[C]//Proc of 14th Inter Colloquium,Tribology and Lubrication Engineering,Esslingen,2004:729-731

[8] Pogosian A K,Martirosyan T R.Impact of surfactant structure on the tribological properties of bentonite-based greases[J].Journal of Tribology,2007,129:920-922

[9] Pogosian A K,Martirosyan T R.Tribological properties of bentonite thickener-containing greases[J].Journal of Friction and Wear,2008,29(3):205-209

[10]王晶,郭小川,钟远利,等.湿法球磨制备超细膨润土稠化剂的研究[J].石油炼制与化工,2014,45(11):95-99

IMPACT OF BASE OIL ON THE PERFORMANCE OF ULTRAFINE BENTONITE GREASE

Wang Jing, Guo Xiaochuan, He Yan, Liu Wanjie

(Dept.ofMilitaryOilApplication&ManagementEngineering,LogisticalEngineeringUniversity,Chongqing401311)

The bentonite greases were prepared with six kinds of oil, T400, T110, 200DN, MVI500, 150BS and PAO8 as the base oil, with bentonite powders before and after ball-milling as thickening agent. Their thickness, shear stability, colloid invariability, water resistance, anti-wear and antifriction properties were researched. The results show that the ultrafine bentonite grease has improved in most performances compared with the traditional one. And the base oils have huge influences on the performance of ultrafine bentonite greases. The ultrafine bentonite grease prepared with the base oil of T110 has good shear stability, water resistance and anti-wear property.

ultrafine bentonite; grease; base oil; thickening agent

2015-01-04; 修改稿收到日期: 2015-02-09。

王晶,硕士研究生,主要从事润滑脂产品的研发工作。

郭小川,E-mail:wangjinghg@sina.com。

后勤工程学院青年科学基金资助项目(YQ14-420602)。