卢安夏矿巴卢巴选矿厂复产自动化系统改造

苏 勇

(北京矿冶研究总院,北京100160)

赞比亚卢安夏矿巴卢巴选矿厂始建于1932年,2008年受铜价低级世界经济危机等各种因素影响,巴卢巴铜矿及选矿厂于2008年12月停产。2009年6月中色卢安夏铜业有限公司接管卢安夏矿后,决定恢复巴卢巴选矿厂的生产,同时进行工艺复产改造。根据工艺改造要求,对现场仪表及控制系统进行相应改造,通过调整工艺参数,优化自动化改造设计,从而提高选矿指标,最终改造完成后铜精矿品味提高到>20%,铜回收率提高到>93%。

1 工艺流程改造

赞比亚卢安夏矿巴卢巴选矿厂改造后的选矿工艺流程分为四个部分:破碎、磨矿、浮选和脱水。

破碎流程:三段一闭路破碎流程,原矿经巴卢巴竖井井下粗碎,由11.4km胶带运输至破碎车间中碎缓冲矿仓,经振动给料机给矿,通过皮带运输机输送至圆振动筛,筛上物料进入2台中碎圆锥破碎机;中碎圆锥破碎机排矿经由皮带运输机运至细碎缓冲矿仓,由振动给料机给矿至圆振动筛,筛上物料经3台细碎圆锥破碎机破碎后返回至碎矿缓冲矿仓,6台圆振动筛筛下矿石合经皮带送至磨矿车间粉矿仓,破碎产品粒度<10mm。

磨矿流程:磨矿流程采用单段球磨+旋流器分级。共设4个磨矿分级回路。粉矿仓矿石经由皮带给矿机,通过13#、14#皮带送入球磨机,球磨机排矿通过磨矿分级给矿泵送入旋流器分级。旋流器底流返回球磨机,溢流汇总后经渣浆泵输送至浮选给矿搅拌槽。

浮选流程:采用铜钴混合浮选工艺流程,一次粗选、二次扫选、一次精选;中矿再选部份:一次粗选、一次扫选、一次精选,中矿底流返回混合浮选扫选,中矿泡沫返回精选。

脱水脱水流程采用浓缩加压滤的方法,精矿浆经泡沫泵送到浓密机,浓缩后进入搅拌槽,经搅拌后送到压滤机脱水,从而得到选矿过程的最终产品—精矿。

复产后工艺流程见图1。

2 自动化系统改造和设计方案

2.1 自动化系统现状

原磨矿系统和浮选系统共用一个控制室,控制室位于主厂房,控制室按系统设置两个操作台及仪表盘,该系统于1984年投入使用。磨矿系统原有控制回路有:球磨机定量给料(皮带秤称重计量加直流调速)、磨机前给水(孔板流量计加气动调节阀)、泵池液位调节(差压液位计加气动调节阀调节泵池补加水量,渣浆泵工频运行),所有控制器采用FOXBORO公司的762CNA系列单回路调节器,控制器安装于控制室仪表盘上,实现集中调节。同时,将磨矿车间设备譬如磨机主电机、磨机润滑油站、渣浆泵等设备的启动、停止、就地/远程选择开关也放在控制室操作台上,在控制室实现设备的单步集中启停。同时磨机自身设备的状态信号譬如润滑油站压力开关、流量开关、过滤器压差开关、磨机主电机轴承温度、磨机轴承温度等信号除参与电气联锁之外,信号同时送入仪表盘闪光报警器显示状态及报警。

图1 复产工艺流程图

主厂房浮选系统控制回路主要包括浮选机液位调节及浮选槽PH检测。其中液位测量采用浮子液位计,执行机构为气动调节阀,控制器采用762CNA系列单回路调节器,实现就地调节,信号不进控制室。浮选槽PH检测在就地显示,信号未进控制室。同时,浮选系统所有泵的启停控制及运行状态在控制室操作台上完成、报警在控制室仪表盘上完成。

2.2 自控系统改造方案比选

根据目前选矿厂主流控制水平,有必要配合工艺流程改造采用PLC系统替换原有仪表盘系统,以实现集中控制。但是考虑到仪表订货时间、控制柜成套及海运时间、施工时间,在年底PLC系统投入使用时间来不及,因而考虑将已有仪表盘控制系统与新设PLC控制系统的结合,有以下两种改造方案供选择。

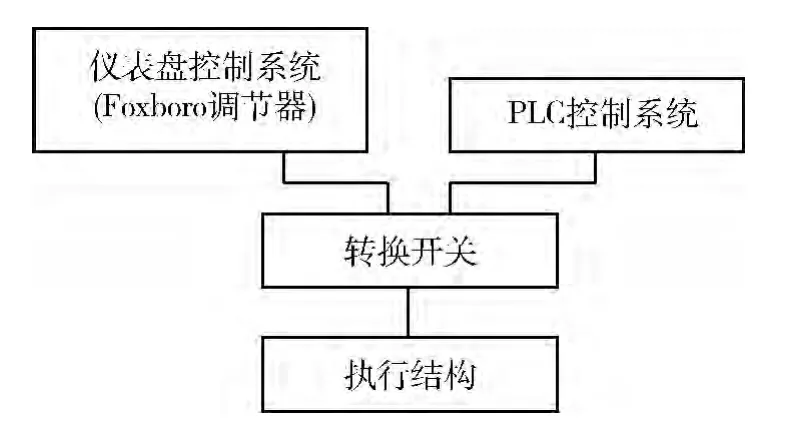

方案一:在控制室主要采用Foxboro调节器,设置一套包括1#、2#、3#、4#磨机的磨矿系统及新增浮选系统的仪表盘控制系统,利用现有仪表盘、现有调节器备件,优先满足年底2#、3#球磨机磨矿系统投产及年后1#、4#球磨机磨矿系统及新增浮选系统投产要求。在满足选厂投产要求的同时设计一套摆放于控制室内的PLC控制系统,由PLC系统完成所有现场调节回路的控制。系统控制框图见图2所示。

方案二:在控制室主要采用Foxboro调节器,设置一套范围包括1#、2#、3#、4#磨机磨矿系统的仪表盘控制系统,以供临时使用。利用现有仪表盘、现有调节器,很容易满足年底恢复的2#、3#磨矿系统与年后恢复的1#、4#磨矿系统及新增浮选系统的投产要求。同时在控制室新设一套范围包括1#、2#、3#、4#磨机磨矿系统及新增浮选系统的PLC控制系统。待PLC系统施工完成后,将整套仪表盘控制系统的控制转由PLC系统控制,通过废弃临时使用的仪表盘控制系统,所有检测、调节回路均在PLC控制系统上操作员站操作、控制。系统控制框图见图3。

图2 系统框图一

图3 系统框图二

方案一的优点在于PLC控制系统与仪表盘控制系统完全独立,相互备用,其中任何一套系统出现故障时,能通过转换开关切换到另一套系统。缺点在于PLC系统与仪表盘控制系统既要彼此独立又要求相互备用,还要求能相互切换,实施麻烦,整套系统变得复杂,操作也变得繁琐。与此同时,随着系统的复杂增加了出故障的可能性,反而达不到提高整套系统可靠性的要求。

方案二采用PLC控制系统简单实用,且能充分满足现场实际要求,通过淘汰老旧的仪表盘控制系统,可以显著的减少昂贵的调节器备件成本,且整套系统可扩展性强,维护简单,并且与目前控制系统的主流趋势保持一致。基本没有缺点,惟一可能的顾虑就是PLC控制系统可能的竣工日期未定,但有临时使用的仪表盘控制系统依然能满足生产需要,待车间检修或停产时可考虑将PLC系统投入使用。

根据现场复产进度计划的要求,经过综合考虑,在本次复产自动化系统改造采用方案二。

3 控制系统硬件配置

根据新设计的自控系统经济适用、简单可靠的改造原则,以及严格满足年底复产及年后达产的总进度要求,结合现场实际情况,本次改造结和工艺流程改造,采用两步走方案,第一步在年底复产前利用原有foxboro调节器恢复磨矿系统原有控制回路,增加旋流器顶部压力调节回路(采用Foxboro调节器),增加旋流器给矿浓度、流量检测,旋流器溢流浓度、流量检测,所有检测及控制信号均送至控制室仪表盘,在控制室实现集中控制。第二步在在控制室内配置一套Rockwell ControlLogix 5000系列PLC控制系统,完成磨矿及浮选部分回路控制、设备的启停控制、运行状态监测、联锁及报警等。待今后时机成熟时,废除原有的仪表盘,将原先所有仪表盘、操作台上的信号转接入PLC控制系统,由PLC控制系统完成原先调节器实现的回路控制及工艺参数的监视,设备启停、联锁及报警等功能。该系统模拟量、数字量点数初步估计在400点左右,要求在复产后第二年上半年之前完成控制系统施工,投入使用。控制系统架构见图4。

图4 控制系统架构图

4 自控系统改造过程中难点问题

由于设备自身原因如球磨机本体未带PLC保护系统,原球磨机自身的保护及联锁均在电气二次回路中采用时间继电器通过硬接线的方式进行联锁,在本次改造中,必须在新增的PLC系统里完成球磨机的连锁保护,因此本次改造后的控制系统实际上是一个混合系统,除了完成磨矿回路控制、工艺参数检测、设备启停控制、设备运行状态监测及报警之外,还需要完成了4台球磨机自身的保护,譬如磨机润滑油站压力开关、流量开关、滤油器堵、磨机轴承温度过高、磨机主电机轴承温度过高等报警时都要求停球磨机。另外,慢驱电机及主电机还有一定的联锁关系,也需要在改造后的控制系统中实现。因此难点在于弄清楚原球磨机系统自身的联锁保护关系。在项目的实施过程中,通过找寻原有电气图纸、与原外方维护人员及中方设备人员沟通,理清楚磨机系统的联锁控制逻辑,完成联锁控制逻辑图,在PLC程序中编程组态实现,经过反复调试,实践表明在PLC系统里完成原球磨机系统自身的联锁保护是成功的。

5 结 论

针对复产前巴卢巴选矿厂存在的问题,进行了选矿自动化改造,减轻了工人劳动强度,降低了劳动定员,选矿厂生产能力、自动化程度、技术指标得到提高,至2011年底,复产统计数据表明,该矿的铜精矿品位和回收率分别由接管前的16%和90%,提高到了24%和94.5%,提高了矿山的经济效益。

[1]廖乐光,涂忆洪,赵嘉云.尹格庄金矿选矿过程自动化的设计与实践[J].有色矿山,2003,32(6):35-39.

[2]杨克琴.安庆铜矿选矿自动化改造[J].矿业快报,2006(7):73-74.

[3]李瑾,姜浩刚,衣成玉.焦家金矿6000t/d新选厂建设实践[J].中国矿山工程,2010,39(4):33-36.

[4]张晓煜,韩西鹏.某选矿厂自动化改造及使用效果[J].矿山机械,2014(4):131-132.

[5]李成必,吴熙群,杨菊,等.赞比亚谦比西铜矿选矿试验研究[J].矿冶,2002,11(4):39-42.