辉光放电质谱法测定镍锌铁氧体材料中的杂质元素

刘宏伟 符靓 孙爱明 聂西度 胡汉祥

摘 要 建立了辉光放电质谱(GD-MS)法测定镍锌铁氧体中22种杂质元素(Li, Be, Na, Mg, Si, P, K, Ca, Ti V, Cr, Mn, Co, Ga, Sr, Mo, Ag, Cd, Sn, Sb, W, Pb)的分析方法。以铜粉为导电材质,与镍锌铁氧体粉末混合均匀后压片,考察了样品的制备条件以及辉光放电电流、放电电压、放电气体流量以及预溅射时间等放电参数对分析信号灵敏度和稳定性的影响,通过同位素的选择、质谱中分辨率模式和高分辨率模式的应用消除了质谱干扰,将Fe, Ni, Zn, O和Cu, 5种元素的总信号作归一化处理,利用差减法计算获得镍锌铁氧体中杂质元素的含量。研究结果表明,22种待测元素的检出限在0.001~0.29 μg/g之间,相对标准偏差为3.5%~18.6%,样品测定结果与采用ICP-MS法分析的分析结果基本一致,表明本方法具有较好的准确度和精密度。

关键词 辉光放电质谱法;镍锌铁氧体;杂质元素;铜粉;归一化

1 引 言

镍锌铁氧体是由NiFe2O4和ZnFe2O4共同组成的具有尖晶石结构的单相固溶体,具有多孔、高电阻率、磁导率的温度系数低、损耗角正切值低等特性的铁氧体软磁材料[1]。在高频率(>1 MHz)环境下,镍锌铁氧体性能远远好于锰锌铁氧体,适用于各种电感器、中周变压器、滤波线圈、扼流圈,在无线电元件、微波通信技术和隐身技术等方面应用十分广泛[2~4]。镍锌铁氧体中微量杂质元素的分布直接影响其产品的质量和性能,因此,研究快速准确测定镍锌铁氧体中杂质元素的分析方法具有十分重要的意义。

目前,对于测定铁氧体软磁材料中杂质元素的分析方法主要有原子吸收(AAS)法[5]、X荧光光谱(XRF)法[6]、电感耦合等离子体发射光谱(ICP-OES)法[7]和电感耦合等离子体质谱(ICP-MS)法[8]。其中XRF法可用于固体样品的直接分析,但对于痕量元素的测定其检出限和灵敏度均难以满足要求,其余3种分析方法均无法对固体样品进行分析,需要对样品进行预处理使其溶解或稀释在溶液中才能进行测定,在样品的预处理过程中存在样品的损失和带入空白的风险。辉光放电质谱(GD-MS)法是目前被认为对金属和半导体固体材料进行微量和痕量分析的最有效方法之一[9~11],具有灵敏度高、检出限低、浓度响应范围宽等特点,可一次分析从常量至痕量乃至超痕量的元素,并可进行深度剖析[12~14]。但GD-MS法不能对非导电物质直接分析,需要对样品进行前处理使其导电,不同处理方法对样品的分析结果影响很大[15~17]。本实验以高纯铜粉为导电介质与镍锌铁氧体混合压片,采用GD-MS法测定了其中的22种杂质元素(Li, Be, Na, Mg, Si, P, K, Ca, Ti, V, Cr, Mn, Co, Ga, Sr, Mo, Ag, Cd, Sn, Sb, W, Pb)。与已有文献报道方法相比较[5~8],本方法简单实用、分析速度快、精密度高,不需要标准物质仍然能获得良好的准确性,适合大批量镍锌铁氧体软磁材料的分析。

2 实验部分

2.1 仪器与材料

Element GD直流辉光放电质谱仪(美国Thermo Fisher Scientific公司),配置双聚焦质谱分析器,优化后工作参数为:放电电流45 mA,放电电压600 V,放电气体流量450 mL/min,提取透镜电压

2000 V;Agilent 7500cx电感耦合等离子体质谱仪(美国Agilent公司);DY-30电动粉末压片机(天津市科器高新技术公司);高纯超细铜粉(纯度99.999%,粒径5 μm,俄罗斯SpetsMetall公司);高纯氮气(99.99%);高纯氩气(99.999%)。

2.2 实验方法

准确称取0.30000 g 试样和0.9000 g高纯铜粉于研钵内混合均匀,在25 MPa压力下用Ф 20 mm模具将混合粉末压制成片,用N2吹除样品片表面的粉末,装入样品池待测。在采集数据前对样品片预溅射20 min以消除样品表面存在的沾污。

2.3 数据处理

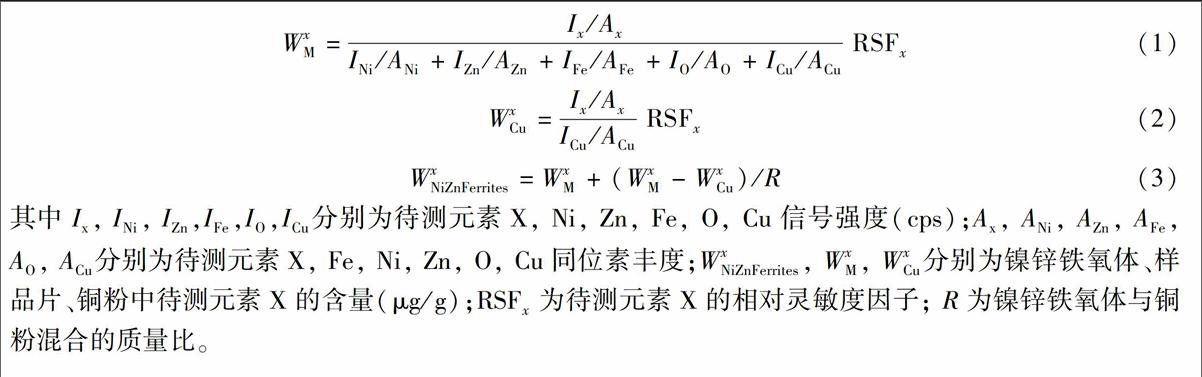

在优化的实验条件下,根据GD-MS自动收集的数据,对Ni, Zn, Fe, O, Cu产生的信号进行归一化处理,首先利用公式(1)计算得到样品片中待测元素含量,然后根据公式(2)计算得到铜粉自身含有的待测元素含量,最后根据公式(3)计算得到镍锌铁氧体中各待测元素的含量。

3 结果与讨论

3.1 放电条件的优化

在优化了辉光放电条件中,选定样品中5个代表性的杂质元素Na, Mg, Si, P, Ca,分别考察了放电电流、放电电压、放电气体流量以及预溅射时间对选定元素信号强度的影响情况。固定放电电压600 V,放电电流从30 mA调整到60 mA时,5个元素相对信号强度的相对标准偏差(RSD)的变化见图1a,各元素的RSD变化首尾波动较大,放电电流在30~40 mA时RSD值较大,信号波动较大,40~60 mA时RSD值较小,考虑到电流越大,样品的溅射程度加大,在阳极上的沉积也相应加快而易发生短路,本实验放电电流选择45 mA。

固定放电电流为45 mA,放电电压从400 V增加到800 V时,从图1b可见,放电电压在400~500 V范围内5个元素RSD较大,500~700 V范围内RSD较小,700 V以后,部分元素的RSD呈现增大趋势,因此,本实验选择放电电压为600 V。

图1c为固定放电电流和放电电压分别为45 mA和600 V时,放电气体流量的变化对5个元素相对信号强度的RSD的影响,放电气体流量在400~500 mL/min范围内,5个待测元素具有较小的RSD,实验确定了最佳放电气体流量为450 mL/min。实验最后在固定的放电电流、放电电压和放电气体流量条件下,考察了预溅射时间对5个元素相对信号强度的RSD的影响,结果见图1d,RSD的最小稳定范围为15~25 min,实验最终确定预溅射时间为20 min。endprint

3.2 铜粉粒径的选择

镍锌铁氧体样品的粒径约为1.5 μm,为了使铜粉与样品混合均匀,实验考察了不同粒径铜粉对样品中Na, Mg, Si, P, Ca等5个代表性的杂质元素分析结果的影响,结果见图2。当铜粉粒径为30~15 μm内,5个元素相对信号强度的RSD较大,表明分析结果的精密度与重现性较差。随着铜粉粒径变小,元素的RSD也相应变小,当所选铜粉粒径<10 μm时,RSD值基本处于平稳状态。因此,本实验选择5 μm粒径铜粉为导电介质。

图1 放电电流(a), 放电电压(b),放电气体流量(c)和预溅射时间(d)对待测元素相对强度稳定性的影响

Fig.1 Influence of discharge current (a), discharge voltage (b), discharge gas flow rate (c) and pre-sputter time (d) on the stability of relative intensity of analytes

3.3 样品压片混合比的选择

不同条件下压制而成的样片导电性能存在较大差别,混合粉末中铜粉的含量越大,样片的导电性能越好,在维持各元素信号稳定的前提下必需尽可能保证待测元素的灵敏度。实验压制了镍锌铁氧体与铜粉质量比分别为1∶1, 1∶2, 1∶3, 1∶4, 1∶5和1∶6共6个样片(编号分别为1~6号),在选定的GD-MS条件下进行测定,研究6个样片中镍元素信号强度的变化情况。结果表明,1号和2号样片由于铜粉含量不高,样片的导电性能不好易导致放电过程不稳定,镍元素信号强度波动较大,因此不宜采用。3~6号样片均能稳定放电,但由于样片中镍元素的含量逐渐变低,相应的信号强度也逐渐变小,为获取各待测元素的最大信号强度,本实验选择镍锌铁氧体与铜粉的质量比为1∶3的混合粉末压片。

3.4 质谱干扰及消除

依据质谱的工作原理,所有带电离子均有可能与样品待测元素一起进入质谱质量分析器形成质谱图,从而产生质谱干扰。实验按照同位素的选择原则,通过选择待测元素的同位素避开了大量同质异位素干扰,然后利用双聚焦质谱分析系统选择中分辨率(MR, R=4000)和高分辨率(HRM, R=10000)质谱模式消除质谱干扰。本实验中待测同位素除39K,其它所有待测同位素在中分辨率模式下均能轻松分离干扰峰,39K所受1H38Ar的质谱干扰所需理论分辨率R=5689,因此,39K的测定选择在高分辨率模式进行。各待测元素同位素及分辨率的选择见表1。

3.5 试剂空白和方法的检出限

在优化的GD-MS条件下,以铜粉为试剂空白,压片后重复测定11次,取3倍空白标准偏差所对应的浓度值为待测元素的检出限,从表1可见,本方法的检出限为0.001~0.29 μg/g, 大多数元素的检出限低于50 ng/g,方法的检出限明显优于文献[8]。本实验所用铜粉纯度为99.999%,杂质含量低,方法的检出限低。

3.6 样品分析

选取镍锌铁氧体粉末,采用本方法平行测定6次,并同时采用ICP-MS法进行对照分析,结果见表2。在没有固体镍锌铁氧体标准样品的情况下,所有杂质元素的RSD在3.5%~18.6%范围内,显示本方法具有较好的精密度。通过比较本法与ICP-MS法的分析结果可见,两种方法的分析结果基本一致,表明本方法的准确性好。

References

1 Ting T H, Yu R P, Jau Y N. Mater. Chem. Phys., 2011, 126: 364-368

2 Li L Z, Tu X Q, Peng L, Zhu X H. J. Alloy. Compd., 2012, 545: 67-69

3 Flaifel M H, Ahmad S H, Abdullah M H, Rasid R, Shaari A H, El-Saleh A A, Appadu S. Composit. Sci. Technol., 2014, 96: 103-108

4 Yanagihara M, Kawano K, Honda T, Kyomen T, Hanaya M. Thermochim. Acta, 2012, 532: 145-147

5 Arulmurugan R, Vaidyanathan G, Sendhilnathan S, Jeyadevan B. J. Magn. Magn. Mater., 2006, 298(2): 83-94

6 Zlatkov B S, Mitrovic N S, Nikolic M V, Maricic A M, Danninger H, Aleksic O S, Halwax E. Mater. Sci. Eng. B-Adv., 2010, 175(3): 217-222

7 He J, Tang M, Zhou C, Wu S, Chen Y, Wang T, Huang L. J. Cent. South Univ., 2011, 18(4): 1074-1079

8 Zhang P, Fu L, Ma J C, Tang Y G. J. Cent. South Univ., 2015, 22(1): 37-42

9 QIAN Rong, Siqinbilige, ZHUO Shang-Jun, SHEN Ru-Xiang, SHENG Cheng, GAN Fuxi. Chinese J. Anal. Chem., 2011, 39(5): 700-704

钱 荣, 斯琴毕力格, 卓尚军, 申如香, 盛 成, 干福熹. 分析化学, 2011, 39(5): 700-704

10 Hoffmann V, Kasik M, Robinson P K, Venzago C. Anal. Bioanal. Chem., 2005, 381(1): 173-188

11 TAO Shi-Quan, CHEN Die-Yan. Spectroscopy and Spectral Analysis, 1998, 18(2): 209-213

陶世权, 陈瓞延. 光谱学与光谱分析, 1998, 18(2): 209-213

12 LIU Jie, QIAN Rong, SIQIN Bilige, ZHUO Shang-Jun, HE Pin-Gang. Chinese J. Anal. Chem., 2012, 40(1): 66-71

刘 洁, 钱 荣, 斯琴毕力格, 卓尚军, 何品刚. 分析化学, 2012, 40(1): 66-71

13 Dong J, Qian R, Xiong W, Qu H, Siqin B, Zhuo S, Jin J, Wen Z, He P, Robinson P K. Int. J. Mass Spectrom., 2014, 361: 1-8

14 Fernandez B, Pereiro R, Sanz-Medel A. Anal. Chim. Acta, 2010, 679: 7-16

15 HU Fang-Fei, WANG Chang-Hua, LI Ji-Dong. J. Chinese Mass. Spectrom. Soc., 2014, 35(4): 335-340

胡芳菲, 王长华, 李继东. 质谱学报, 2014, 35(4): 335-340

16 Tong S L, Harrison W W. Spectrochim. Acta B, 1993, 48(10): 1237-1245

17 Inoue M, Saka T. Anal. Chim. Acta, 1999, 359(1-2): 165-171endprint