掺杂对Cu/SnO2电触头材料的性能影响

赵文杰, 王俊勃, 王瑞娟, 王彦龙, 刘松涛, 胡泽涛

(西安工程大学机电工程学院,西安 710048)

电触头是电表仪器、电器开关中的重要接触元件,主要承担电路的接通和分断[1,2],随着现代工业的发展,对其性能提出越来越高的要求[3~5]。Ag金属在使用过程中能够减少接触焊接磨损和电弧烧蚀[6,7],目前使用较多的电触头材料是银基电触头材料。我国属于贫银国家,银价格昂贵,不易回收,因此开发节银和代银的电触头材料一直是电触头材料研究者的目标[8]。铜资源丰富,价格低廉,具有优良的导热性和抗腐蚀性能,并具有与银相似的导电性,因此研究Cu基电触头材料对于保护稀缺资源,降低电触头材料成本有很大的研究意义[9];但Cu强度低,抗变形能力差,需要加入第二相增强体改善其强度及高温抗蠕变性能。Cu基电触头材料在空气中易氧化,一般应用于真空开关及真空接触器。近年来,随着航空业的发展,航空用的材料也随之快速的发展[10];然而航空业作为一个特殊的行业,对材料的具有很高的要求,目前采用的航空用材料都需要满足密度小,耐高温,耐疲劳,耐碰撞,耐磨损等优越的性能。本研究采用SnO2作为Cu基体的第二相,制备Cu基电触头材料,从改善颗粒粉末的粒度和分布着手,采用高能球磨工艺获得Cu/SnO2粉末,在模具中压制成坯,在一定温度下的真空烧结炉中烧结,复压成型,制备出Cu/SnO2电触头材料;采用同样的方法制备掺杂Cu/SnO2电触头材料,研究分析了电触头材料的物理性能、微观结构以及电弧烧蚀形貌。

1 实验

1.1 样品制备

原料:Cu粉(200目,纯度99.5%),无水乙醇(纯度 99.7%),纳米 SnO2,Al2O3,CuO,La2O3,石墨粉(C)。

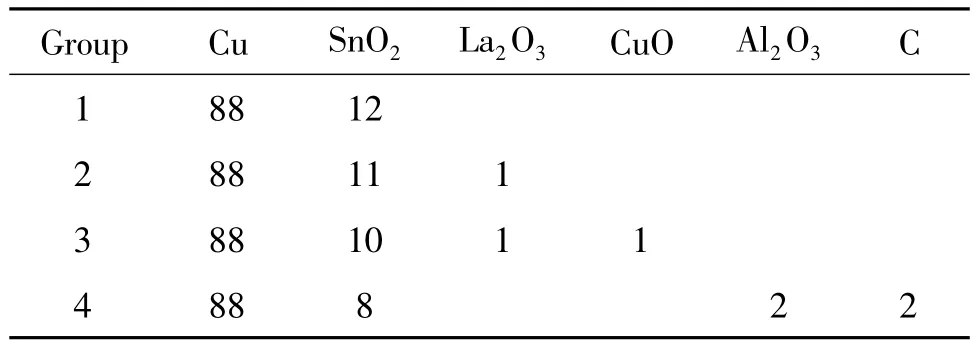

将 Cu 粉和 SnO2,SnO2+La2O3,SnO2+La2O3+CuO,SnO2+Al2O3+C分别按照一定比例(表1)混粉装入高能球磨机中,球磨机中加入轴承钢珠和无水乙醇,球料比为10∶1,球磨混粉。经室温挥发干燥研磨后得到混合粉末。称取一定量粉末,采用300MPa压力在圆柱形钢模中双向压制成坯。在氮气保护下,以5.2℃/min升温至800℃烧结,保温2h炉冷,然后采用700MPa复压,保压8min。以5.5℃/min升温至830℃复烧,保温1h,经1h退火至500℃,随炉冷却至室温,得到Cu基复合电触头材料。

表1 实验分组(质量分数/%)Table 1 Experiment groups(mass fraction/%)

1.2 样品测试

电导率:采用D60K型数字金属电导率测量仪测试。硬度:采用MH-3型数字显微硬度计测试。微观形貌:利用SEM对电触头材料进行观察。耐电弧烧蚀性能:通过改装TDR-40A单晶炉自制的真空灭弧室进行测试。

2 结果与分析

2.1 球磨时间对混粉的影响

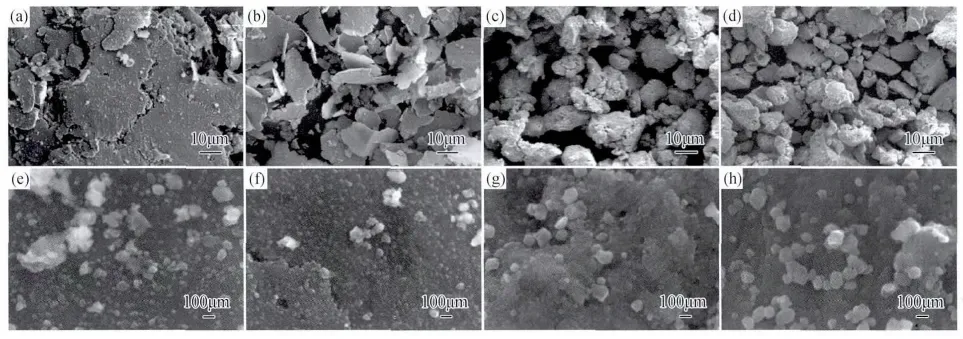

利用SEM和XRD分别观察和评估了不同球磨时间Cu/SnO2混合粉末的微观形貌,分析了不同混粉时间对Cu/SnO2混合粉末微观形貌的影响。图1为粉末微观形貌,XRD图谱如图2所示。

图1a~d中随球磨时间的延长,颗粒不断均匀细化。球磨1h的Cu粉断裂并变平;2h后颗粒组织断裂细化,Cu粉和纳米 SnO2颗粒形成片状混合结构,由于 Cu和 SnO2互不相溶,脆性相继续细化且弥散分布,粉末颗粒出现加工硬化;4h时颗粒呈球形形貌,平均粒径为10μm左右,粒径均一分散性良好,SnO2弥散分布在Cu基体上;球磨8h后,在机械作用下混合粉末进一步细化,颗粒之间出现轻微团聚现象,粉末颗粒分布不均,细化效果不明显。

图1 不同球磨时间Cu/SnO2粉末SEM图像Fig.1 SEM of Cu/SnO2powder after different ball-milling time (a),(e)1h;(b),(f)2h;(c),(g)4h;(d),(h)8h

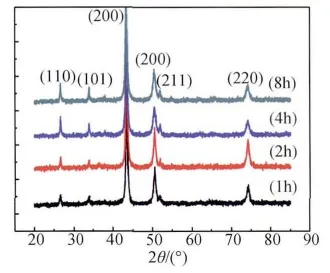

图2 不同混粉时间的Cu/SnO2粉体XRD图谱Fig.2 XRD of Cu/SnO2powder after different ball-milling time

图1e~h为Cu/SnO2混合粉末SEM图像,随球磨时间的延长,1h时粉末颗粒出现严重的团聚现象,颗粒组织分布不均;球磨2h后团聚的粉末颗粒开始分散,SnO2与基体Cu粉开始均匀分布;球磨4h后的SnO2粉体颗粒弥散分布,均匀细小,与加工硬化出现塑性变形的基体Cu颗粒结合在一起,颗粒组织均匀细化;随时间的延长,球磨8h后颗粒之间产生内部应力,纳米SnO2与Cu粉分开,出现轻微团聚现象,说明随球磨时间的延长Cu/SnO2粉体并没有得到进一步的细化。

图2为 Cu/SnO2粉体 XRD图谱,对照 Cu和SnO2标准PDF卡片,从图2看出,混合粉体中Cu(111),(200),(220)晶面的衍射峰强度随球磨时间的延长先降低后升高,其中球磨4h的Cu粉体衍射峰最低,晶粒得到最佳细化。

2.2 烧结温度及掺杂对电触头材料的影响

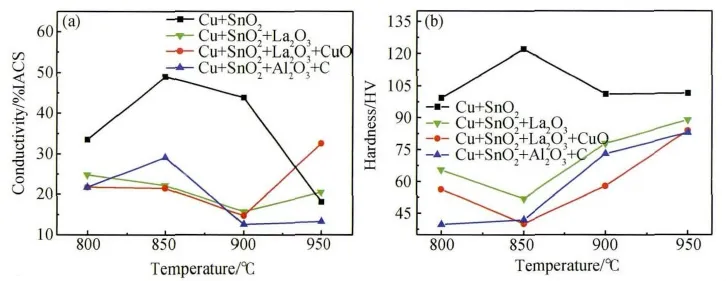

电触头材料分别在 800℃,850℃,900℃,950℃进行烧结,并测试了掺杂Cu/SnO2电触头材料的物理性能,结果如图3所示。

图3 电触头材料的物理性能Fig.3 Mechanical performance of contact materials (a)conductivity;(b)hardness

图3表明了不同烧结温度以及掺杂对Cu/SnO2电触头材料物理性能的影响。Cu/SnO2电触头材料的电导率和硬度在850℃时达到最大值49.0%IACS和122.0HV,850℃后电导率和硬度均呈现下降的趋势;但添加掺杂的Cu/SnO2电触头材料呈现相反的变化趋势,尤其硬度在850℃后有明显上升。电导率下降原因可能为样品由粉末压制而成,温度过高导致材料局部熔化,产生细小孔隙,导致材料电导率下降。未掺杂的Cu/SnO2电触头材料硬度下降的原因可能是温度过高使粒子活性增大,金属离子扩散能增高,扩散活动加剧,形成孔隙导致材料膨胀,致密度下降[11],从而降低硬度。加入La2O3和CuO的电触头材料的物理性能均比Cu/SnO2电触头材料低,加入Al2O3和石墨粉的电触头材料随烧结温度升高硬度增大,而电导率在850℃后却开始下降,可能是因为高温烧结导致石墨氧化,引起颗粒组织疏松、组织分布不均匀、接触界面处结合能力差,导致高温烧结后存在一些微观缺陷,从而对电触头材料的导电性产生了负面影响。

从图3中可以看出,Cu/SnO2电触头材料的物理性能均比含掺杂元素的性能优异,因此通过新物质的添加,Cu/SnO2电触头材料的物理性能并未得到明显提高。实验后期对电触头材料进行了耐电性能测试以及电弧烧蚀形貌观察,分析了电触头材料的耐电弧烧蚀性能。

2.3 电触头材料耐电性能测试

分别对采用最佳工艺制备的 Cu/SnO2,Cu/SnO2/La2O3,Cu/SnO2/La2O3/CuO,Cu/SnO2/Al2O3/C电触头材料在真空条件下施加50次6kV和10A的放电电击实验,测试不同掺杂电触头材料的放电性能,并观察了电触头材料电弧烧蚀后的表面放电形貌。测试计算了不同掺杂Cu/SnO2电触头材料的平均耐电压强度(见表2),耐电压强度分布图及分布统计图如图4。结果表明,放电后Cu/SnO2电触头材料的耐电压强度分布比较集中,平均耐电压强度最低,耐电击穿能力最差。添加La2O3的Cu/SnO2电触头材料的平均耐电压强度最高,说明Cu/SnO2/La2O3电触头材料具有良好的耐电弧烧蚀性能。

由图4看出Cu/SnO2电触头材料耐电压强度刚开始在击穿时,随击穿次数的增加有增大的趋势,但随击穿次数的增加整体保持在恒定范围内,大概集中在2×107V/m,如图4a。Cu/SnO2/La2O3电触头材料的耐电压强度随击穿次数的增加在一定的范围内有一定的浮动,但基本分布比较均匀,且耐电压强度比较大,如图4b。Cu/SnO2/La2O3/CuO电触头材料的耐电压强度分布比较分散,电触头材料耐电压强度与击穿次数无明显规律,如图4c。图4d为Cu/SnO2/Al2O3/C电触头材料的耐电压强度,随击穿次数的增加总体呈现上升趋势。表2为不同掺杂电触头材料的平均耐电压强度,其中 Cu/SnO2/La2O3电触头材料的耐电压强度最大。

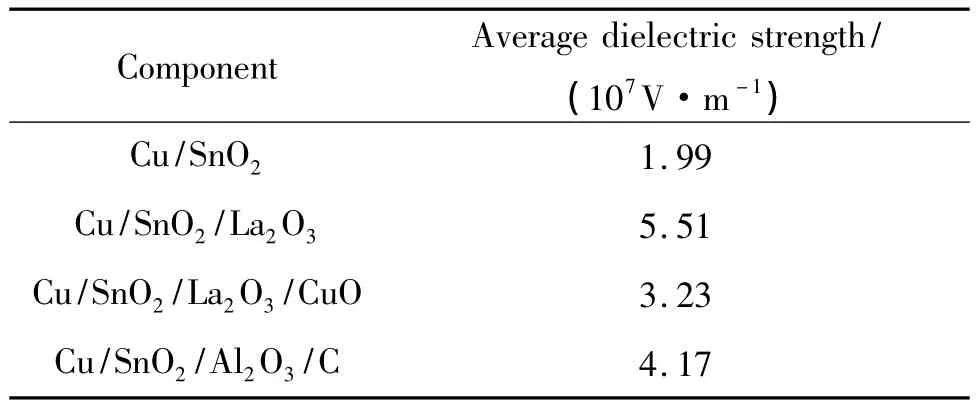

表2 不同掺杂的Cu/SnO2电触头材料平均耐电压强度Table 2 Average dielectric strength of electrical contact materials composed of Cu/SnO2with different dopants

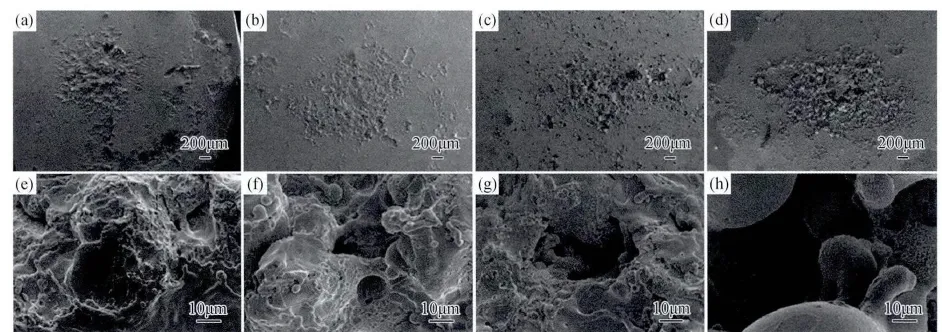

图5为掺杂Cu/SnO2电触头材料在真空放电50次后表面的整体烧蚀形貌。其中 e,f,g,h为 a,b,c,d的放大图。图5a,e为 Cu/SnO2电触头材料整体烧蚀形貌,熔融的Cu喷溅形成糊状尖峰,烧蚀区域集中,喷溅严重,烧蚀深度大,损失较大;图5b,f中 Cu/SnO2/La2O3电触头材料烧蚀后,表面呈出现微小的岛状熔渣,烧蚀相对轻微,无明显的金属飞溅及熔池痕迹,烧蚀后表面相对平整,液滴喷溅现象很小,表明Cu/SnO2/La2O3电触头材料具有较好的耐电弧烧蚀性能;图 5c,g为 Cu/SnO2/La2O3/CuO电触头材料的表面,烧蚀区域比较分散,周围出现金属熔融痕迹;同时看到较深的烧蚀坑,存在大量气孔,易造成材料裂纹以及颗粒脱落,导致材料失效;图5d,h为Cu/SnO2/Al2O3/C电触头材料表面,出现材料熔融和颗粒飞溅痕迹,同时液态金属Cu喷溅比较激烈,甚至出现了熔池痕迹,电弧烧蚀使电触头材料表面产生的金属液滴在电弧作用下向周围喷溅,使材料容易产生突发性的损失。

图4 电触头材料耐电压强度以及分布统计图Fig.4 Dielectric strength(1)and distribution(2)of electrical contact materials (a)Cu/SnO2;(b)Cu/SnO2/La2O3;(c)Cu/SnO2/La2O3/CuO;(d)Cu/SnO2/Al2O3/C

图5 不同成分Cu/SnO2电触头材料整体烧蚀形貌Fig.5 Whole corrosion morphology of different composition Cu/SnO2electrical contact (a),(e)Cu/SnO2;(b),(f)Cu/SnO2/La2O3;(c),(g)Cu/SnO2/La2O3/CuO;(d),(h)Cu/SnO2/Al2O3/C

3 结论

(1)球磨混粉4h获得的Cu/SnO2粉体组织均匀细小,颗粒呈现球形形貌,粒径均匀,分散性良好。

(2)Cu/SnO2电触头材料的电导率和硬度随烧结温度的升高先增大后减小,850℃时其电导率和硬度均达到最大值49.0%IACS和122.0HV;但掺杂电触头材料850℃后硬度随温度的升高而增大,表现出相反的变化趋势。

(3)Cu/SnO2/La2O3电触头材料在真空电弧烧蚀下,耐电压强度最大,电弧烧蚀轻微,电击穿后表面相对光滑,添加La2O3有助于提高Cu/SnO2电触头材料的抗熔焊性能。

[1]王塞北,谢明,刘满门,等.AgNi电触头材料研究进展[J].稀有金属材料与工程,2013,42(4):875 -876.(WANG S B,XIE M,LIU M M,et al.Research progress of AgNi contact materials[J].Rare Metal Materials and Engineering,2013,42(4):875 -876.)

[2]于杰,陈敬超,周晓龙,等.AgSnO2触头材料电弧侵蚀特征的分子动力学模拟[J].材料工程,2013(3):8-9.(YU J,CHEN J C,ZHOU X L,et al.Molecular dynamics simulation for arc erosion morphology of AgSnO2materials[J].Journal of Materials Engineering,2013(3):8 -9.)

[3]王俊勃,李英民,王亚平,等.纳米复合银基电触头材料的研究[J].稀有金属材料与工程,2004,33(11):95-99.(WANG J B,LI Y M,WANG Y P,et al.Study of nanocomposite silver-based contact materials[J].Rare Metal Materials and Engineering,2004,33(11):95 -99.)

[4]GUO Q Z,GENG H R ,SUN B C.Copper-based electronic materials prepared by SPS and their properties[J].Advanced Materials Research,2010,97 -101:1730 -1731.

[5]张燕,王俊勃,李英民,等.AgSnO2触头材料及其添加剂的研究与发展[J].材料导报,2005,19(5):34-35.(ZHANG Y,WANG J B,LI Y M,et al.Study of nanocomposite silver-based contact materials and additives[J].Materials Review,2005,19(5):34-35.)

[6]MENG F B,LU J G,ZHU Y Q,et al.Failure characteristics of Ag-SnO2contact material in AC level[J].Rare Metals.2008,27(1):18 -21.

[7]DU Z J,YANG T Z ,GU Y Y,et al.Preparation of silver tin oxide powders by hydrothermal reduction and crystallization[J].Science Direct,2007,26(5):470 - 472.

[8]MU Z,GENG H R,LI M M,et al.Effects of Y2O3on the property of copper based contact materials[J].Composites,2013,52:51 -52.

[9]王清周,陆东梅,崔春翔,等.Cu基电触头用掺杂SnO2纳米粉体的制备[J].稀有金属材料与工程,2014,43(8):1979-1981.(WANG Q Z,LU D M,CUI C X,et al.Fabrication of doped SnO2powder used for Cu matrix electrical contact[J].Rare Metal Materials and Engineering,2014,43(8):1979-1981.

[10]沈军,谢怀勤.航空用复合材料的研究与应用进展[J].玻璃钢/复合材料,2006(5):48-54.(SHEN J,XIE H Q.Recent progress in study and application of composite materials for aeronautical engineering[J].Fiber Reinforced Plastics/Composites,2006(5):48-54.)

[11]古映莹,宋丰轩,杨天足,等.AgSnO2电接触材料的制备及烧结条件对密度的影响[J].粉末冶金材料科学与工程,2007,12(1):41 -42.(GU Y Y ,SONG F X,YANG T Z,et al.Preparation of Ag/SnO2electrical contacts material and impact of sintering conditions on density[J].Materials Science and Engineering of Powder Metallurgy,2007,12(1):41 -42.)