基于失光率的飞机涂层自然曝晒与室内加速老化试验当量加速关系

王 鹏, 金 平, 谭晓明, 王 德

(海军航空工程学院青岛校区,山东青岛 266041)

飞机的服役年限通常在30年左右,表面涂层必然要经历老化的过程。目前使用的GBT1766—2008《色漆和清漆涂层老化的评级方法》[1]通过失光率和色差判断涂层老化失效的程度,但外场跟踪实测涂层的失效过程需要耗费大量的时间[2],所以需要选取影响涂层老化的关键环境因素进行加速老化试验。Andrew等[3]采用氙弧灯为紫外线光源,研究了相对湿度条件下乙烯树脂的老化机理;Schulz[4]采用ADF(酸露和酸雾老化试验)方法模拟工业环境中雨、露对有机涂层的影响;Dan[5]研究发现温度下降时聚酯/三聚氰胺涂层老化更为严重。为解决加速性、模拟性和相关性的问题,必须建立飞机涂层外场与实验室条件的当量加速关系[6~10]。本工作针对飞机结构表面聚氨酯涂层体系,基于失光率的失效标准,利用对数正态分布与Weibull分布,预测涂层寿命并通过试验验证其合理性。

1 理论模型

1.1 基于涂层寿命服从对数正态分布的当量加速关系模型

温度与寿命的加速关系通常可选择阿伦尼乌斯(Arrhenius)模型,该加速模型由瑞典物理化学家阿伦尼乌斯在有效碰撞理论的基础上提出[9,11],其形式如下

式中:t0.5为涂层寿命服从对数正态分布时的中位寿命;A为常数,且A>0;K为Boltzmann常数,取值8.617 × 10-5eV/℃;T 为温度,K;Ea为活化能,与材料有关,eV。

活化能为碰撞的活化分子组所具有最低能量的Na倍(Na为阿伏伽德罗常数),涂层失效老化与其活化能有密切的关系,活化能越大,涂层降解所需的能量越大,涂层寿命越长[9,10],抗氧化和水解能力越好。每种涂层活化能是一定的,提高温度会促进涂层内部的降解反应,加速涂层老化。

在以往对涂层寿命预测的研究中,Olga等[12]提出过关于紫外线辐照强度与涂层性能下降关系的模型,其形式如下

式中:IUV是波长在290~385nm范围内的紫外线辐照强度;B,n是拟合参数;T为温度,K。

由式(2)可见,涂层性能是紫外线强度的负次幂函数。因此对于涂层寿命与紫外线辐照的关系可选择逆幂率模型,其形式如下

式中:B为常数,且B>0;c为与活化能有关的常数。

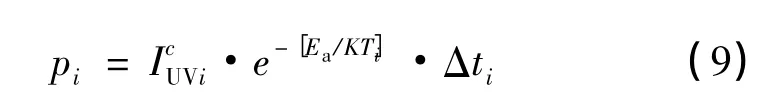

温度与紫外线加速模型满足对数线性关系,将式(1)与(3)取对数后叠加可得

式中:α0,α1,α2为待定系数。

涂层寿命服从对数正态分布的概率密度为

1.2 基于涂层寿命服从Weibull分布的当量加速关系模型

涂层寿命服从Weibull分布的当量加速关系模型与涂层寿命服从对数正态分布的当量加速关系模型形式类似,只是对应不同的寿命特征。Weibull分布对应的寿命特征为te-1(可靠度水平为e-1的寿命),通常用η表示。涂层寿命服从Weibull分布的当量加速系数模型为式中:η为涂层寿命服从Weibull分布时的特征寿命。

其概率密度为

为评价模型是否合理,选取平均服役条件,将自然曝晒与加速寿命试验在同一水平下进行比较。平均服役条件需要综合自然曝晒试验的温度和紫外线数据,而每组温度和紫外线水平各不相同,通过之前的Arrhenius模型和逆幂率模型,可以构造权重函数[12]

式中:Δti为各组自然曝晒试验涂层寿命;IUVi为各组自然曝晒试验紫外线辐照强度,W/m2,Ti为各组自然曝晒试验的温度,K;pi为权重。将pi代入下式:

2 实验研究

2.1 自然曝晒试验

为比较加速当量关系,首先借助文献[8]中对波音747飞机逃生舱部位的聚氨酯涂层在自然曝晒试验下对其失光率监测得到的结果,绘制60°光泽度曲线。试验每三个月进行一次失光率监测,当光泽度下降到60%时认为涂层失效,如图1所示,涂层寿命范围在32~38个月之间。根据自然曝晒试验数据,分别选取对数正态分布和Weibull分布拟合失效概率曲线,如图2所示,经多项式差值计算得到服从对数正态分布的中位寿命t0.5M=33.61个月以及服从Weibull分布的特征寿命ηM=33.52个月,表1给出了两种分布的拟合参数。

图1 逃生舱部位聚氨酯涂层60°光泽度曲线Fig.1 Gloss 60°curves for the polyurethane coating applied on escape hatches

2.2 加速老化试验

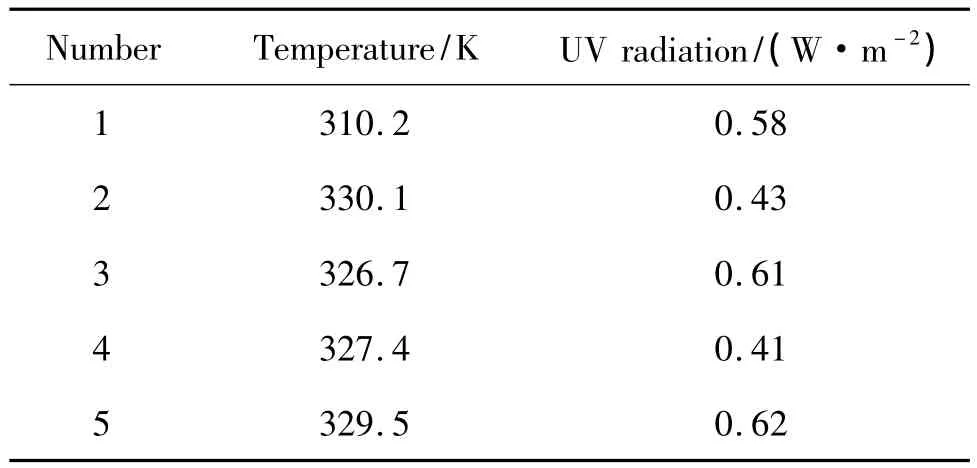

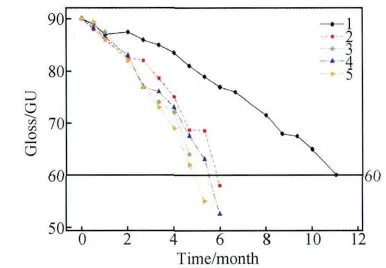

试样基材选取7B04铝合金薄板,涂层选取TS96-71高光型聚氨酯涂层,基材尺寸为70mm×150mm×0.75mm。在实验室条件下,可以适当提高温度进行加速老化试验,但对于涂层来说,温度不能高于其玻璃转化温度[13]。自然环境中,温度、紫外线辐照强度会随着时间推移在一定范围内变化,为了模拟自然条件下的温度与紫外线强度,选用QUV老化试验箱,其紫外光、凝露时间交替可调。参考GB/T 20854—2007[14]和 ASTM D 5896—96 标准用该设备同时进行5组独立试验,温度取值间隔20K,紫外线辐照强度取值间隔0.2W/m2,每组试验温度和紫外线辐照强度水平如表2所示。紫外光波长选择UVA-340nm,先进行15%湿度条件下8h紫外光照射,再进行100%湿度条件下4h冷凝往复循环。每3周测量一次失光率,其60°光泽度曲线如图3所示。

图2 以60%失光率为失效标准的自然曝晒涂层寿命分别服从对数正态分布(a)与服从Weibull分布(b)的失效概率Fig.2 CDF of Logarithmic normal distribution(a)and Weibull distribution(b)for the coating life of natural exposure for gloss loss with a failure criterion of 60%

表1 涂层寿命服从对数正态分布与Weibull分布的失效概率拟合参数Table 1 Parameters of Logarithmic normal distribution and Weibull distribution for life of coating

表2 加速老化试验温度与紫外线辐照强度水平Table 2 Averaged stress levels of temperature and UV radiation for the accelerated ageing of coating

图3 加速老化试验聚氨酯涂层60°光泽度曲线Fig.3 Gloss 60°curves for the polyurethane coating of accelerated aging test

3 结果与讨论

3.1 加速模型验证

利用Minitab软件[15]对每组试验数据进行拟合,结果如图4。可以看出,加速试验数据在各自分布的失效概率图中拟合程度很好,观察AD统计量发现对数正态分布的拟合程度优于Weibull分布;σ范围很小(0.3206 ~0.6673),η 范围比较大(5.000~12.78),如表3所示,但从图中可见所有曲线近似平行,因此可通过极大似然估计方法获得一个共同的估计值 σ^ 和 η^ ,最终得到 σ^=0.07633,η^=14.0641(见图 5)。

表3 加速老化试验涂层服从对数正态分布与Weibull分布拟合参数Tab 3 Parameters of Logarithmic normal distribution and Weibull distribution for coating of accelerated ageing test

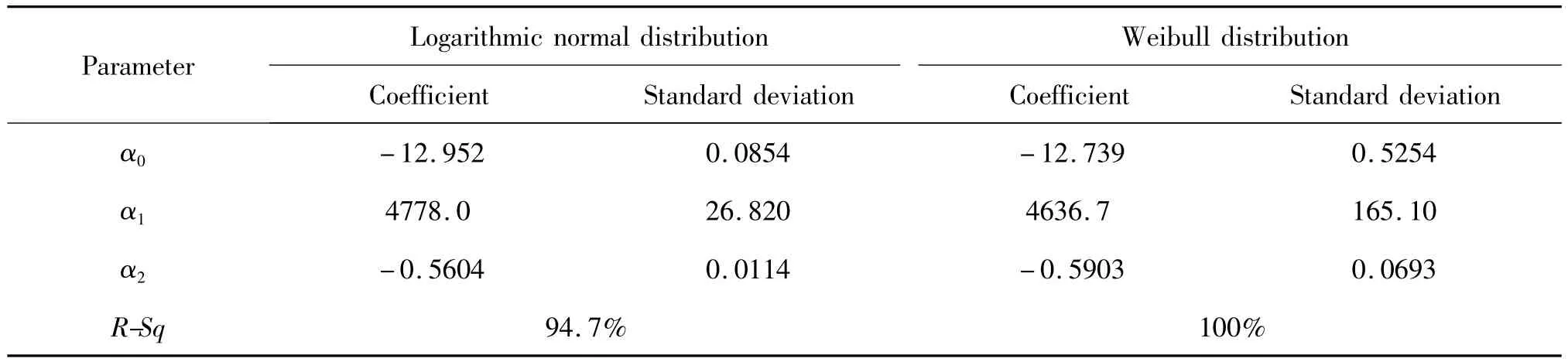

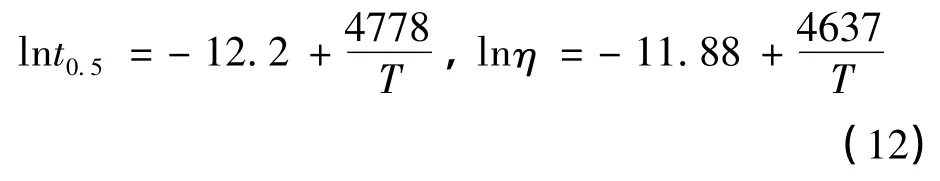

根据式(5),将涂层寿命作为响应,温度T和紫外线辐照强度IUV(340nm)作为预测变量进行多元线性回归分析,结果如表4所示,Weibull分布的回归结果优于对数正态分布,两式中的参数值相差较小。将回归方程整理后得

图4 以60%失光率为失效标准的加速老化试验涂层寿命分别服从对数正态分布(a)与服从Weibull分布(b)失效概率Fig.4 CDF of Logarithmic normal distribution(a)and Weibull distribution(b)for the coating life of accelerated ageing test for gloss loss with a failure criterion of 60%

表4 寿命数据回归结果分析Table 4 Result of regression analysis for life of coating

为验证参数α1的合理性,计算涂层活化能(Ea= α1·R ,其中 R=8.314kJ/mol),可得 Ea=39.724kJ/mol(Weibull分布 Ea=37.72 kJ/mol)。张庆思等[16]在对双组分聚氨酯涂层表观活化能的研究中,得到其活化能为50.04 kJ/mol,而一般反应的活化能在40~400 kJ/mol。与本研究的计算结果相比,误差在合理范围内,证明模型中参数α1合理。

文献[12]中对涂层体系服役寿命预测的研究结果表明:式(2)中与活化能有关的参数n的范围在-0.71~-0.64之间。对应本工作逆幂率模型中的参数 α2= -0.56(Weibull分布 α2= -0.59),计算结果与之接近,证明模型中参数α2是合理的。

3.2 涂层老化寿命预测

为比较两种分布下的涂层寿命预测的结果,首先利用公式(9),(10)计算平均服役条件,见表5。再根据式(5),(7)分别计算两种分布在平均服役条件下的涂层寿命。

表5 对数正态分布与Weibull分布的服役条件Table 5 Service conditions of Logarithmic normal distribution and Weibull distribution

3.2.1 温度与涂层寿命的当量加速关系

计算结果见表6。可以看出,当温度为306K时,用Weibull分布计算得到的结果与自然曝晒试验相差7.76个月,而对数正态分布与自然曝晒试验数据相差3.21个月,显然,通过对数正态分布预测涂层寿命误差更小;当涂层寿命取自然对数时,Weibull分布和对数正态分布预测结果差别并不明显,而取真实值时,两者差别最大为6.21个月。

表6 紫外线辐照强度在平均服役条件下温度与涂层寿命的当量加速关系/月Table 6 Accelerated equivalent relationship between temperature and coating life when UV radiation intensity is under the average service condition/month

3.2.2 紫外线辐照强度与涂层寿命的当量加速关系

计算结果如表7所示。当紫外线强度为0.26W/m2时,与自然曝晒试验数据比较,对数正态分布预测结果误差为2.91个月,而紫外线强度为0.26W/m2时,Weibull分布与自然曝晒试验结果相差8.38个月,显然对数正态分布更接近真实值。

表7 温度在平均服役条件下紫外线辐照强度与涂层寿命的当量加速关系/月Table 7 Accelerated equivalent relationship between UV raoliation intensity and coating life when temperature is under the average service condition/month

4 结论

(1)针对聚氨酯涂层,分别以对数正态分布和Weibull分布建立了基于失光率的当量加速关系理论模型。通过自然曝晒和加速老化试验,验证了理论模型中系数α1,α2的值均在合理范围之内。

(2)对比平均服役条件下两种分布模型涂层寿命预测结果,发现对数正态分布的预测误差为3个月左右,Weibull分布的预测误差为8个月左右。

(3)通过该方法,可在实验室条件下预测飞机在外场环境中涂层的使用寿命,为确定飞机维修周期和涂层重新喷涂时间提供参考。

[1]中华人民共和国国家标准GB/T1766—2008,色漆和清漆涂层老化的评级方法[S].北京:中国标准出版社,2008.

[2]刘文珽,李玉海,陈群志,等.飞机结构腐蚀部位涂层加速试验环境谱研究[J].北京航空航天大学学报,2002,28(1):109-112.(LIU W T,LI Y H,CHEN Q Z,et al.Accelerated corrosion environmental spectrums for testing surface coatings of critical areas of flight aircraft structures[J].Journal of Beijing University of Aeronautics and Astronautics,2002,28(1):109 -112.)

[3]ANDREW W,SIGNOR MARK R V.Effects of ultraviolet radiation exposure on vinyl ester resins:characterization of chemical,physical and mechanical damage[J].Poly Deg Stab,2003,79(1):359-368.

[4]SCHULZ U.The effects of acid rain on the appearance of automotive paint systems studied outdoors and in a new artificial weathering test[J].Pro Org Coat,2000,40(1):151-165.

[5]DAN Y P.Effect of thermal and hygroscopic history on physical ageing of organic coatings[J].Pro Org Coat,2002,44(1):55-62.

[6]GHASEMI A,SHAHRABI T,OSKUIE A,et al.Effect of heat treatment on corrosion properties of sol-geltitania-certa nanocomposite coating[J].Journal of Alloys and Compounds,2010(504):237-242.

[7]ZHANG X C,XU B S,WANG H D,et al.Residual stress redistribution within high-temperature coatings due to surface cracks[J].Materials and Design,2007,201(9 -11):5716-5719.

[8]PIAO Z Y,XU B S,WANG H D,et al.Investigation of fatigue prediction of Fe-Cr alloy coatings under rolling contact based on acoustic emission technique[J].Applied Surface Science,2011,257(7):2581-2586.

[9]王海斗.表面涂层加速老化试验技术[M].北京:人民邮电出版社,2011.

[10]王晶晶,董士刚,叶美琪,等.环氧涂层室外暴晒和室内加速老化试验相关性研究[J].表面技术,2006,35(1):36-39.(WANG J J,DONG S G,YE M Q,et al.Correlation between outdoor-exposure and indoor-accelerated aging test for epoxy coating[J].Surface Technology,2006,35(1):36 -39.)

[11]宋宇书,杨永吉,简智娴,等.修补涂料中光稳定剂的热老化研究[J].涂料工业,2013,43(9):14-18.(SONG Y S,YANG Y J,JIAN Z X,et al.The study on thermal aging of light stabilizers for refinish coatings[J].Paint& Coatings Industry,2013,43(9):14-18.)

[12]OLGA G,SAMUEL B,PETER R.Service life prediction of aircraft coatings[J].Polymer Degradation and Stability,2003(82):1-13.

[13]DWIGHT G W.涂层失效分析[M].杨智,雍兴跃,译.北京:化学工业出版社,2011.

[14]中华人民共和国国家标准GB/T 20854—2007,金属和合金的腐蚀循环暴露在盐雾、“干”和“湿”条件下的加速试验[S].北京:中国标准出版社,2007.

[15]徐光冰,高齐圣.Minitab在可靠性数据分析中的应用[J].可靠性分析与研究,2006(12):28-30.(XU G B,GAO Q S.The application of Minitab in reliability data analysis[J].Reliability Analysis and Research,2006(12):28 -30.)

[16]张庆思,王世泰,马万勇.双组份聚氨酯涂料固化反应表观活化能的研究[J].山东轻工学院学报,1992(6):41-44.(ZHANG Q S,WANG S T,MA W Y.A study of the apparent activation energy in solidified reaction on polyurethane coating[J].Journal of Shandong Institute of Light Industry,1992(6):41 -44.)