表面积灰对TRT叶片力学性能影响分析

史卫朝,李德信,张立新

(西安理工大学,西安 710082)

0 引言

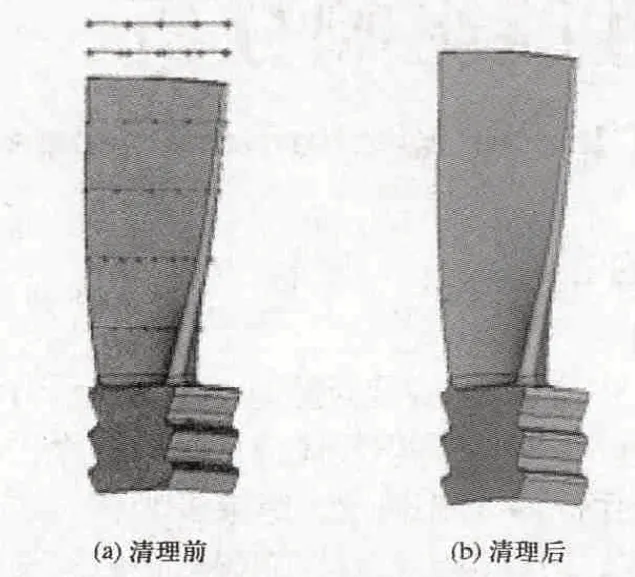

高炉煤气余压发电装置(TRT)是一种二次能源回收装置,主要利用高炉冶炼的煤气余热进行发电。作为TRT装置的核心部件,叶片承担着将流体动能转化为机械能的任务[1],但由于煤气中大量粉尘杂质长期堆积在叶片上,导致叶片的刚度及质量发生变化,叶片运转过程中容易产生振动现象,严重影响整个装置的正常工作,如图1所示。为了避免振动现象,延长TRT装置的使用寿命,项目组结合国内外研究成果[2],分析了叶片在不同积灰厚度下的力学性能,为解决叶片因积灰产生损坏等问题提供了参考依据。

图1 积灰的TRT叶片

1 TRT积灰叶片结构

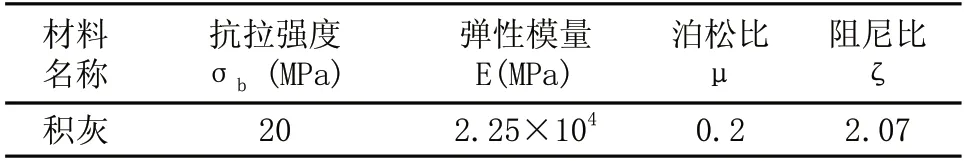

项目组根据TRT生产企业提供的数据,确定叶片为扭曲变截面,由出气边、进气边、叶型、叶根等组成,选用2Cr13材质,总高度358mm,叶型高260mm,叶根采用两级榫齿菱形结构,高度为98mm。根据企业的资料得知[3],积灰层主要分布在叶型与叶根连接区域,约为叶型高度的三分之一。由于积灰粘度比较高,能与叶片牢固地粘结在一起,故可将积灰层与叶片作为整体进行分析,图2为TRT积灰叶片结构示意图。

图2 积灰的TRT叶片结构示意图

2 建立TRT积灰叶片的有限元模型

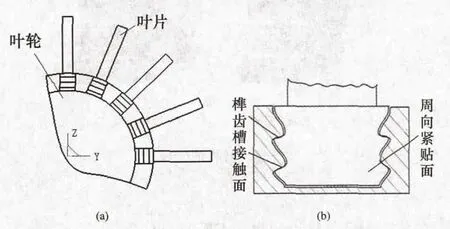

TRT积灰叶片的有限元模型是分析积灰对叶片力学性能影响的关键,直接决定分析结果的准确性。项目组利用CATIA软件建立了积灰叶片的几何模型,由于叶根榫齿处的棱边存在尖边过度,计算时容易出现应力集中现象,需进行圆角处理,如图3所示。将IGES格式的叶片模型导入到Hypermesh软件后,发现叶片模型存在自由边等缺陷,严重影响计算精度,因此需要对模型进行清除修复,如图4所示。

图3 叶根的处理

图4 叶片的清理

根据相关资料得知[4],TRT叶片材料为2Cr13,屈服强度σs=450MPa,抗拉强度σb=660MPa,弹性模量E=2.09×105MPa,泊松比μ=0.3。此外,积灰的主要成分是氨盐和灰尘的混合物,其材料性能参数如表1所示。

表1 积灰的材料性能参数

网格划分直接影响有限元计算结果,是有限元分析的重要环节之一。综合各种因素考虑,项目组确定采用Solid l87四面体单元对TRT积灰叶片进行网格划分,由于积灰层厚度不同,网格划分的单元数目不同,以积灰厚度为5mm的叶片为例,共划分了256743个单元,116402个节点,如图5所示。

图5 叶片有限元模型

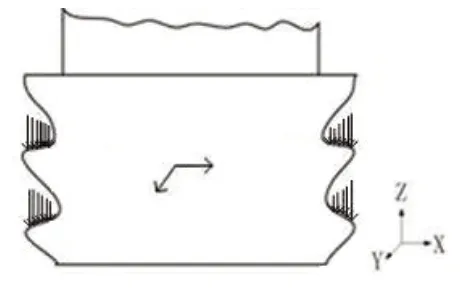

根据叶片在转子上的安装情况,如图6所示,叶根两个周向面限制了叶片X、Y方向的平动自由度,榫齿槽的接触面限制了Z方向平动自由度,故项目组对叶根的X、Y、Z方向进行了位移全约束,如图7所示。

图6 叶片安装示意图

图7 叶片边界约束

TRT叶片正常工作时,主要承受叶片自身高速旋转产生的离心力和气流的作用力,叶片离心力可依据叶片稳态工作转速n=3000rp/min进行定义,气流力可根据经验将0.085MPa、0.07MPa的作用力分别施加在叶背和叶盆上[5]。

3 TRT积灰叶片的力学分析

3.1 静态力学分析

静态力学分析时,项目组采用ANSYS默认求解器对积灰厚度从1mm~5mm的叶片进行了应力、位移分析。计算时,对整个积灰叶片施加了角速度为314rad/s的离心力,加载0.085MPa稳态均布载荷在叶背上,加载0.07MPa均布载荷在叶盆上。

由于篇幅有限,本文只列出了积灰层厚度为1mm和5mm的应力云图,如图8所示。

图8 叶片在不同积灰厚度下的应力云图

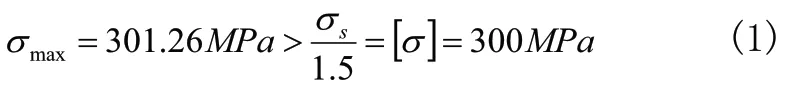

从图8中可以看出,积灰层厚度为1mm、2mm、3mm、4mm和5mm时,叶片应力分布没有较大变化,应力主要集中在叶根四个榫齿的圆弧过渡区域和叶型与叶根交界处,其他部位应力相对较小,这主要是由于离心力从叶片顶部到叶根逐渐增加所导致。积灰厚度为1mm时,最大应力为284Mpa;积灰厚度为5mm时,最大应力为316Mpa。可以看出,随着积灰层厚度的增加,叶片质量发生了变化,叶片应力也随之增加,但应力分布规律没有较大变化。

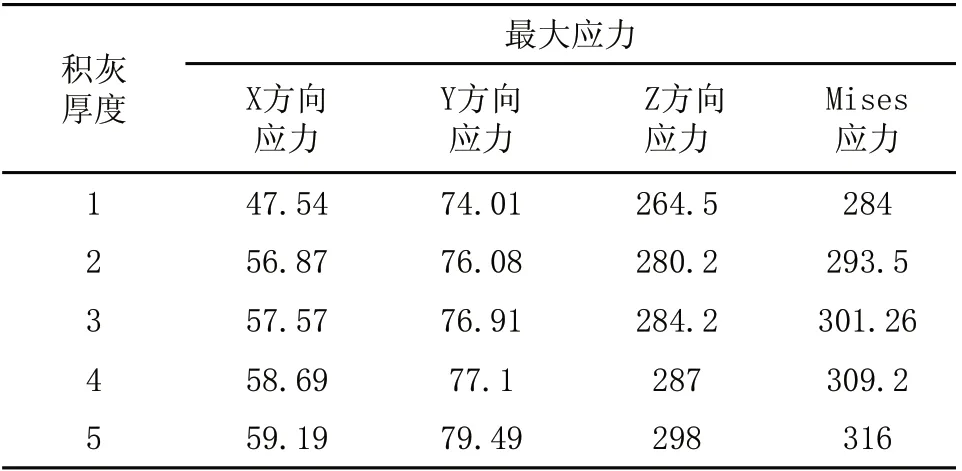

表2为TRT积灰叶片各向应力分布值,从表中可以看出,Z方向的压应力最大,Y向次之,X向最小。计算出来的数值并不能完全代表实际应力数值,但是可以用来描述应力的大致变化趋势。当积灰厚度为3mm时,根据材料许用应力公式:

表2 叶片在不同积灰厚度下各向应力值 (单位:MPa)

可以发现,叶片的最大应力已经大于材料的许用应力,叶片会因强度不足而产生破坏。随着积灰厚度的增加,叶片的疲劳破坏更为严重,因此企业应及时清理TRT装置内的积灰,保证积灰厚度不超过3mm,避免造成叶片损坏。

图9 叶片应力随积灰厚度的变化规律

由于叶片应力分布规律未随着积灰厚度的增加而发生较大变化,因此本文列出了积灰厚度为1mm和5mm两种情况下的位移变化图,图10为积灰叶片位移云图。

图10 不同积灰厚度的叶片位移云图

从图10中可以看到,最大位移出现在叶片进气边的顶端,并沿着叶型斜下方向逐渐减小,叶片底部的位移值最小,这是由于叶片底部较厚,增强了应变能力。另外,随着积灰厚度从1mm增加到5mm,位移值却从0.274154mm减小到0.259602mm,这主要是由于积灰粘结在叶片上,增强了叶片刚度,造成位移值减少。

3.2 动态力学分析

TRT叶片的动应力是随着时间变化,叶片在气流激振力作用下产生的交变振动应力。随着振动次数的增加,当叶片某处的动应力达到一定值后,叶片将产生疲劳断裂。

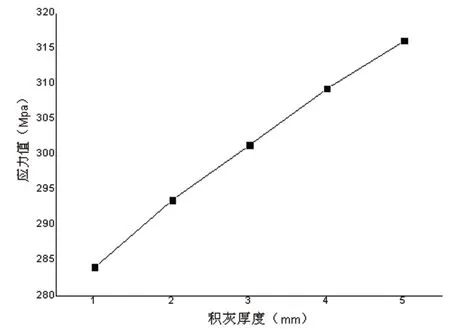

叶片阻尼类型主要是材料2Cr13的阻尼,项目组用恒定阻尼比来处理材料阻尼,恒定阻尼比和对数衰减率有式(2)表达的关系,其中对数衰减率为0.0076:

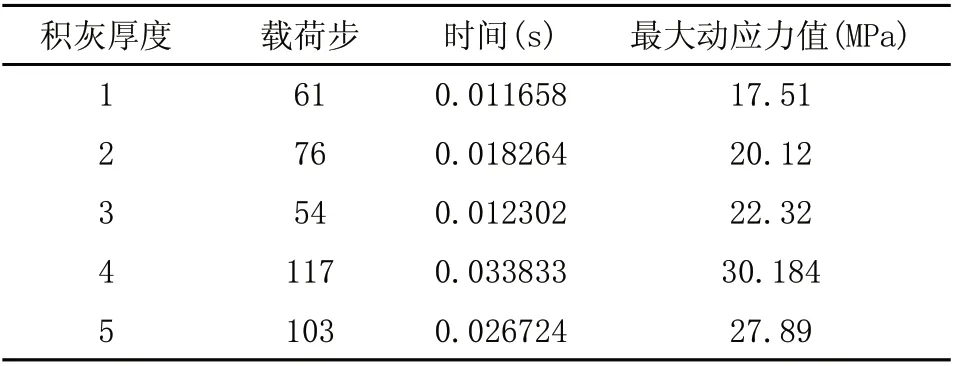

根据振动理论,激振力的大小直接影响动应力的大小。而叶片的激振力主要源于气流参数沿着圆周方向的变化和波动,作用在叶片上的气流力可以表示成:

k为激振力阶次;

Pk为第K阶激振力幅值;

P总为叶片气流力差,在ANSYS中进行瞬态动力分析时,可加载通过上述公式计算的动载荷表。

3.2.1 模态分析

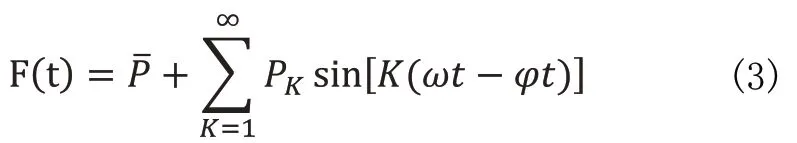

为了便于分析,项目组提取了TRT积灰叶片稳态工作状况下的前6阶频率及振型进行分析,如表3所示。

从表3中可以得知,随着积灰厚度不断增加,叶片固有频率不断减小,这主要是由于积灰增加了叶片质量,导致叶片固有频率降低。从振动类型上看,积灰叶片的振动主要为弯曲振动、扭转振动和复合振动。

表3 TRT积灰叶片前六阶频率及振型 (单位:Hz)

3.2.2 瞬态动力学分析

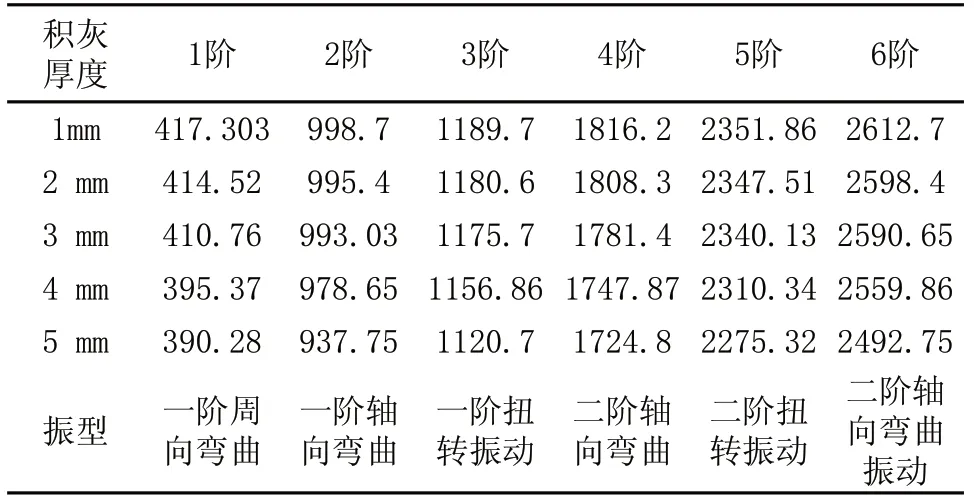

分析叶片瞬态动应力对研究叶片振动及疲劳断裂有着重要意义,项目组提取了TRT叶片在不同积灰状态下的前220个载荷步,表4为不同积灰情况下叶片最大应力值。

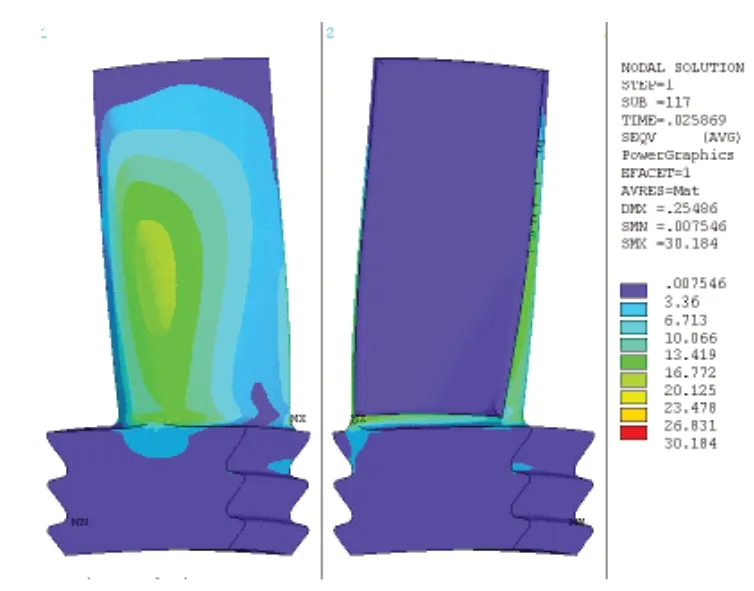

从表4可知,叶片的最大动应力为30.184Mpa,出现在积灰厚度为4mm的状态下,这是由于积灰厚度造成叶片的频率接近激振频率,导致叶片动应力的增大,容易产生共振造成叶片断裂,应避免叶片在此积灰厚度下长期运行,此刻的等效应力云图如图11所示。

表4 不同积灰情况下叶片的最大动应力

从图11可知,TRT积灰叶片的最大动应力主要集中在叶型中部及叶型与叶根交界处,其余部位应力值较低,与静应力相比,对叶片的影响较小,但结合前面的静应力分析结果,此处容易发生断裂事故。

图11 最大应力时刻等效应力云图

4 结束语

本文通过ANAYS软件对积灰的TRT叶片进行了静态和动态力学分析,获得了叶片的应力、位移分布规律及固有频率。经过对分析结果总结,可以得到以下结论:

1)TRT积灰叶片在离心力及稳态气流力作用下,应力在叶根榫齿的圆弧过渡区出现了集中现象。

2)随着积灰层厚度增加,TRT叶片的应力也随着增大,但应变位移值却减少,这主要是由于积灰增加了叶片的质量和刚度。

3)对TRT积灰叶片进行瞬态动应力分析后,可以发现TRT积灰叶片的最大动应力主要集中在叶型中部及叶型与叶根交界处。

4)为避免叶片产生疲劳断裂,应保证积灰厚度不能达到3mm及以上,因此企业生产时应及时对TRT装置中的积灰进行清除处理。

模拟分析方法符合力学分析要求,分析结果和方法为今后解决叶片积灰问题提供了参考依据。

[1] 王海涛,高华东,张殿印.高炉煤气干法除尘技术的发展[J].中国环保产业,2011,(8):38-40.

[2] 朱宝田,吴厚钰.汽轮机叶片动应力计算方法的研究[J].西安交通大学学报,2000,1(34):26-29.

[3] 谢永慧,孟庆集.汽轮机叶片三维有限元模型的建立及静态与动态应力分析[J].热力透平,2003,(1):56-61.

[4] 白静.表面积灰的TRT叶片有限元分析模型建立[J].新技术新工艺,2014,(7):87-89.

[5] 李德信,秦山峰.高炉煤气余压透平叶片阻尼结构及减振研究[J].机械科学与技术,2011,30(12):45-48.