垃圾焚烧炉对流受热面烧结积灰生长特性

唐智,陈晓平,刘道银,梁财,马吉亮

(东南大学能源热转换及其过程测控教育部重点实验室,江苏南京210096)

随着我国经济的高速发展,城市化进程不断加快,城市垃圾产生量急剧增加。现有垃圾处理方法包括卫生填埋、堆肥和焚烧。其中垃圾焚烧处理由于具有占地少、处理时间短、减量化显著、无害化较为彻底以及可回收垃圾焚烧余热等优点已经成为不少城市解决垃圾问题的重要选择[1-4]。然而实际运行中发现垃圾焚烧炉受热面积灰现象较普遍,积灰的形成将会使受热面热阻增加,传热恶化,引起排烟温度升高,降低锅炉效率,影响锅炉正常运行。

积灰,是指温度低于灰熔点的灰粒在受热面上沉积,主要发生在对流受热面上。目前对燃煤和生物质锅炉的积灰研究已经形成比较系统的理论。积灰根据积灰强度分为黏结性积灰和松散性积灰:黏结性积灰一般在管壁的迎风面形成并沿着气流生长,这种积灰不断增长会引起管束的阻力迅速增加,直至整个烟道堵塞;松散性积灰一般形成在管壁的背风面,或者当颗粒很细微或烟气速度很小时在管壁的迎烟面形成。

国内外已有不少学者围绕垃圾焚烧炉灰特性进行研究。在炉排炉垃圾焚烧炉积灰研究方面,吴永新[3]研究表明,对流受热面的积灰为Ca-S型烧结性积灰,过高烟气温度将造成CaSO4和钙的硅酸盐等表面产生熔融相,加速了积灰的生成。阎常峰等[5]发现对流受热面积灰中钙和硫的含量突出,碱金属含量较高。Phongphiphat 等[6]研究表明,过热器积灰中S的含量较高,过热器和省煤器区域积灰中碱金属物比例较高。

在流化床垃圾焚烧炉积灰研究方面,许明磊[4]研究实炉取样的积灰特性,发现受热面烧结积灰主要由细颗粒熔融团聚而成;烟气温度越高,烧结性积灰的结构越致密;形成烧结性积灰的主要元素是Ca、S 等,烧结积灰的物相组成主要是CaSO4,还有少量低熔点的钙的硅酸盐。李清海等[7]通过在高温过热器区域布置积灰实验采样管发现高温过热器积灰层的颗粒排列紧密,物相组成为CaSO4、石英、SiO2、Ca2SiO4等,积灰主要是由黏结性颗粒撞击管壁所致。

以上研究只是对实炉取样的积灰整体特性进行研究,现有针对煤粉炉以及生物质锅炉受热面积灰问题的研究表明,积灰一般分为三层:初始积灰层(或者内层)、中间层和外层。其中初始积灰层主要由飞灰中的细小颗粒(<5µm)在扩散和热泳力的作用下,通过分子间的作用力和静电力吸附在管壁上,这些细小的颗粒在受热面上沉积,形成稳定初始积灰层。初始积灰层形成后,能够捕获由惯性力输运到管壁的灰颗粒,并使积灰层厚度迅速增加[8-12]。目前分层研究炉排炉受热面结渣和积灰的报道有少量报道。王桂英等[13]和俞海淼[14]等通过对炉排炉炉内分层研究发现,内层和中间层都是由熔融及未熔融的颗粒组成,而外层主要以未熔融颗粒为主;受热面积灰过程中,Na 和K 对初始层的形成起主要作用。Frandsen 等[15]通过对炉排炉取样的灰进行研究发现从积灰内层到外层,Ca、Cl、Si的含量逐渐增加,而S、K、Zn 的含量则逐渐减少,外层积灰烧结严重。吴永新等[3]研究炉排炉受热面初始积灰层形成的主要原因是以Na2SO4为主的碱金属化合物与烟气中的SO3以及受热面上的Fe2O3反应生成的碱金属复合硫酸盐在管壁上的沉积。

循环流化床垃圾焚烧炉与炉排炉在烟气温度、气氛和受热面布置等方面均有差异,目前关于循环流化床垃圾焚烧炉受热面的积灰分层特性的研究鲜有报道。本文通过对循环流化床垃圾焚烧炉实炉取样的松散性浮灰和块状硬积灰对比分析,同时对积灰分层特性进行研究将进一步深入揭示对流受热面的积灰机理。

1 实验系统、材料及方法

1.1 材料

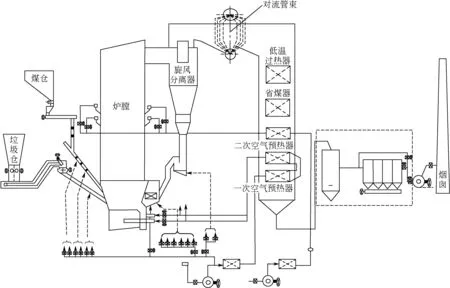

实验用浮灰和积灰取自浙江省某450t/d循环流化床垃圾焚烧炉(图1),该焚烧炉采用单炉筒、自然循环、膜式水冷壁、外置换热器等技术和结构;炉膛温度850~950℃;对流管束布置在水平烟道,该区域烟气温度550~750℃;省煤器采用膜式水冷壁,该区域烟气温度为200~400℃。

入炉煤和垃圾特性的设计值见表1。其中由于生活垃圾是复杂的混合物,现场取样规律性较差,根据当地城市生活垃圾成分特点,垃圾样品选取果皮、菜叶、报纸、薄纸板、PVC、木屑和煤灰共7种物质按一定比例配制而成。由表1可以看出,垃圾的水分和灰分都比较高,热值较低,与燃煤锅炉相比,燃烧过程中将产生更多的灰渣。为保障该焚烧炉持续稳定运行,该焚烧炉采用生活垃圾和煤混烧,其中煤的掺烧比重约为20%。

图1 450t/d循环流化床垃圾焚烧炉工艺流程

表1 入炉燃料特性

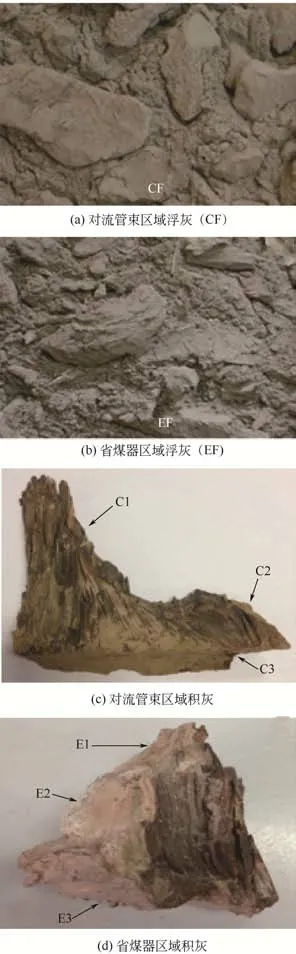

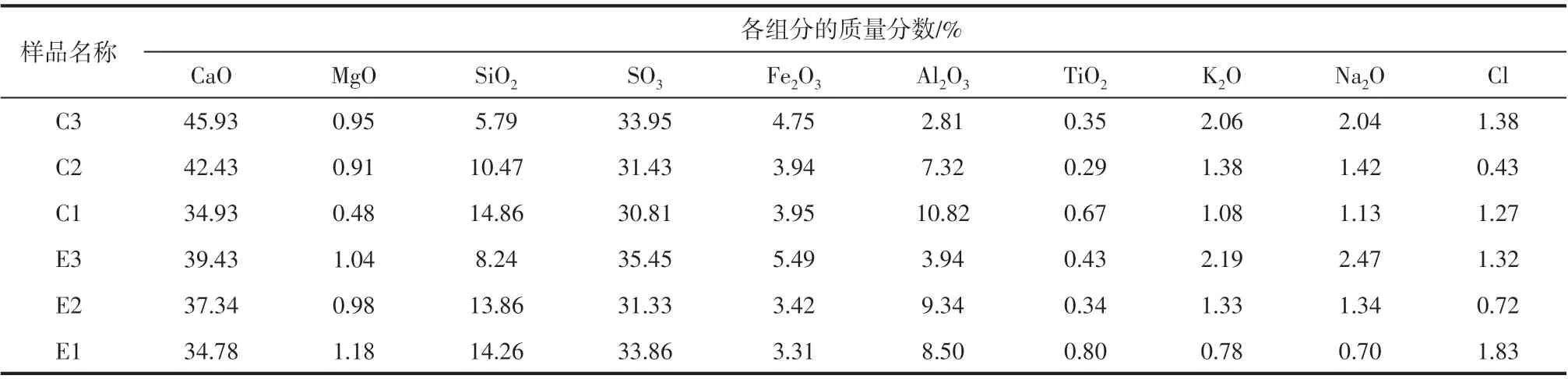

表2 为入炉煤和典型垃圾灰组分分析。从表2可以看出,煤灰和混合垃圾灰中Si和Al含量较高,Ca和S含量较低。焚烧炉采用气力输送脱硫剂至炉内脱硫,脱硫剂选用钙剂脱硫剂,该脱硫剂主要成分为石灰石。

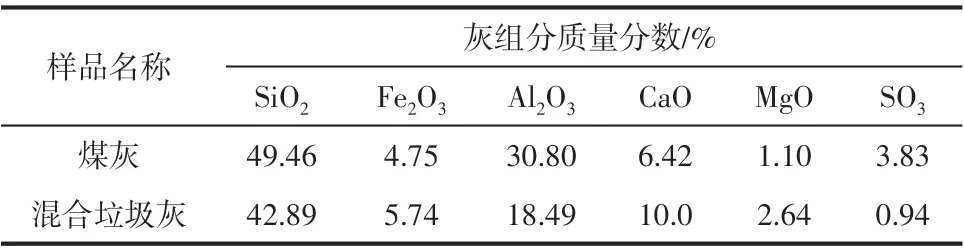

该焚烧炉在运行过程中发现对流受热面的积灰问题比较突出,运行45 天左右必须停炉清灰,严重影响锅炉的安全稳定运行。图2为停炉后拍摄得到的两处受热面积灰情况。由该图可以看出积灰主要是在受热管的迎风面形成,积灰呈梳状;部分区域管道上的积灰块发生了“搭桥”现象,管道间通流间隙被积灰堵塞。剥离不同区域积灰发现,积灰质地硬且脆,黏附在管壁上的积灰具有很强的黏附力,生成后难以清除。

表2 入炉煤和典型垃圾灰组分分析

图2 受热面积灰

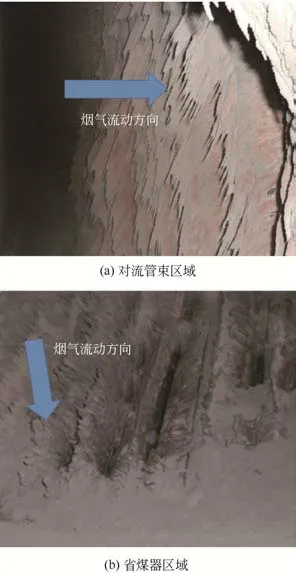

在焚烧炉停炉检修期间,分别取对流管束和省煤器区域管束上的松散性浮灰分别记录为浮灰CF和EF(图3)。浮灰样品在干燥箱中120℃温度下风干12h备用。两种浮灰外观均呈灰白色粉末状,其中CF灰样的颜色比EF灰样略深。

图3 受热面浮灰和积灰样品

紧贴管壁将积灰样品[图3(c)、(d)]分别从对流管束和省煤器受热面上剥离后放置于干燥箱中备用。两种积灰样品高度均在50mm左右,整体坚硬致密,外层为深色的釉状表面,根部与管壁连接处为红褐色,且带有金属光泽,表明积灰可能具有腐蚀或侵蚀倾向。剥离金属层后发现底层颜色为白色或灰白色,将该积灰层标记为C3;距离该层20mm左右的积灰中间层标记为C2,在样品制备过程中发现中间层积灰中夹杂部分松散的颗粒或颗粒团,这部分积灰很容易成粉,表明积灰的烧结程度不深;积灰外层C3为积灰样品的外表面。

1.2 样品分析测试方法

采用英国Malvern 公司的Master-sizer2000型激光粒度分析仪对浮灰样品进行粒度分析。利用Ultra Plus 型扫描电子显微镜和能谱仪对浮灰和积灰采样片上积灰的晶相组成和微观形貌进行分析。采用ARL9800XP+型X射线荧光光谱仪对积灰组分进行分析。利用Ultra Plus 型扫描电子显微镜和能谱仪对浮灰和积灰采样片上沉积物积灰的晶相组成和微观形貌进行分析。

2 实验结果与讨论

2.1 浮灰的理化特性

图4 为对流管束浮灰和省煤器浮灰的微观结构。从图中可以看出,浮灰的颗粒微观结构是多样的,主要有多孔、层状、团状等结构。形成原因主要是因为垃圾组分的多样性以及积灰形成过程中发生的化学物理反应产物的多样性。对比两种浮灰可发现,省煤器浮灰中大部分颗粒保持独立的形态,极少数颗粒表面出现熔融迹象;而对流管束浮灰存在部分烧结现象,颗粒团聚现象明显。这是由于对流管束区域烟气温度较高,高温情况下可能存在的熔融相增大了颗粒间的表面力,容易引起烟气中飞灰的烧结,这部分烧结颗粒进一步在松散性浮灰中富集。

两种浮灰的粒径分析结果见图5。对流管束浮灰的平均粒径为51.41µm,省煤器浮灰的平均粒径为54.69µm。超过80%浮灰的粒径小于100µm,其中对流管束浮灰中23%左右颗粒小于10µm,而省煤器浮灰中小于10µm颗粒占比15%左右。

为研究对流受热面浮灰的熔融特性,分别对两种浮灰样品以及煤灰的熔融特性进行检测,分析结果见表3。三种灰样中,煤灰熔点最高,省煤器浮灰的灰熔点低于对流管束浮灰熔点80℃左右。

图4 对流管束浮灰和省煤器浮灰的微观结构

表3 对流受热面浮灰熔融性分析

表4为对流受热面浮灰的组分分布。从表中可以看出,对流管束浮灰和省煤器浮灰在成分组成上差别不大,浮灰中的主要元素为Ca、Si、Al 和S,对流管束浮灰中Ca 和S 的含量略高于省煤器浮灰。

图5 对流管束浮灰和省煤器浮灰的粒径分布

2.2 积灰的理化特性

为考察流化床垃圾焚烧炉受热面积灰的形成机理,对积灰沿生长方向的性质变化进行了研究。将对流管束积灰样品切开,对其断面进行SEM 分析(图6)。从图中可以看出,积灰外层呈现明显的致密烧结结构[图6(a)、(b)],颗粒之间结合紧密,孔隙极少。

图6(c)和(d)对对流管束积灰内层表观形貌进行分析,可以看出积灰内层由大量小于10µm颗粒物组成,在积灰内层有较多空隙,表面凹凸不平,能明显观察到部分球形颗粒[图6(d)标红部分],这部分颗粒可能来自于烟气中的熔融颗粒。

对比积灰内层和外层的表观形貌发现,积灰内层颗粒间的结合并不紧密,具有疏松多孔的结构,从结构上佐证了积灰内层具有较高的热阻。积灰层形成后,会显著增加管壁的热阻,可能引起换热情况的恶化,加剧了后续颗粒,特别是大颗粒的沉积。

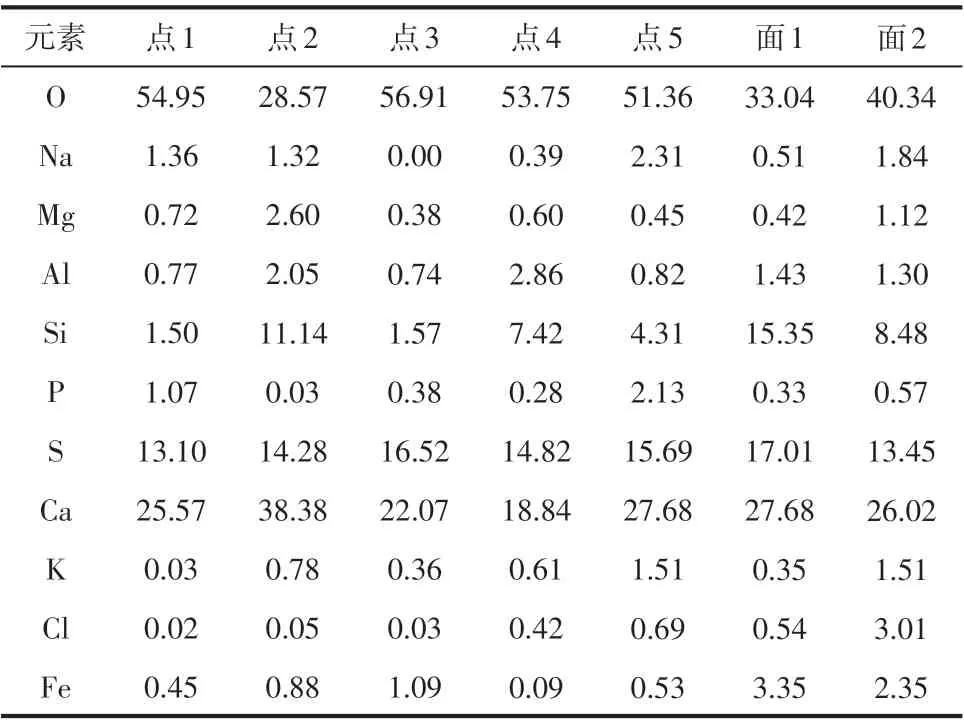

利用X射线荧光光谱仪对灰样进行分析,得到样品中组分分析见表5所示。利用能谱分析仪,对对流管束积灰样品中的元素进行分析,得到如图6所示标注点1~5以及面1~2各元素的平均含量,结果如表6所示。从表5可以看出,积灰各层主要元素为Ca、S、Si、Al和Fe,还有少量的K和Na。对比发现,从积灰内层到外层,Ca和S的含量逐渐减少,而Al 和Si 的含量增加,积灰内层K、Na、Fe和Cl 的含量高于其他层。外层中Si 和Al 元素含量偏高,一般认为含Si、Al较多的飞灰颗粒一般粒径和硬度较大,这些大颗粒在惯性力的作用下撞到积灰层,被黏性表面捕获,从而增加积灰的厚度。这部分含硅物质来自于流化床床料或者垃圾和煤中的硅土物质。内层中K 和Na 元素较高,是由于碱金属盐熔点较低,这部分低熔点物质更容易在内层富集。

表4 对流受热面浮灰的组分分布

图6 对流受热面积灰表观形貌

表6 为图6(d)所示各点及面的EDX 元素组成。从表中可以看出,点1 和点3 主要元素为Ca、S 和O,可以判断为该物质为CaSO4;点2、点4 和点5除了Ca、S、O 外,还有Si 以及少量的Al 和Mg,可以判断为Ca的硅酸盐。

图7 为图6(d)中某大颗粒(约15µm)EDX 分析。从图中可以看出组成该颗粒主要元素为Al 和Si,可以判断为高熔点的硅铝化合物。而黏附在大颗粒周围的细小颗粒的能谱分析可以看出,这部分细小颗粒是由Ca的硫酸盐组成。由于Ca的硫酸盐熔点相对较低,在积灰过程中可能起到黏结剂作用,黏合积聚撞击上来的熔点较高的大颗粒,促进灰粒的沉积[16]。有学者研究表明硅的化合物在炉内高温环境下经过一系列变化可能变成极细的雾状SiO2,在管壁上形成直径约0.2µm 的细颗粒,其外表面往往包有凝结的碱金属氧化物,碱金属化合物与硅、铝的化合物会形成易熔的共晶体,在受热时形成有黏性的灰层,促进灰层很快增厚,并将继续黏合积聚撞击上来的飞灰颗粒,大大促进灰粒的沉积[17-19]。

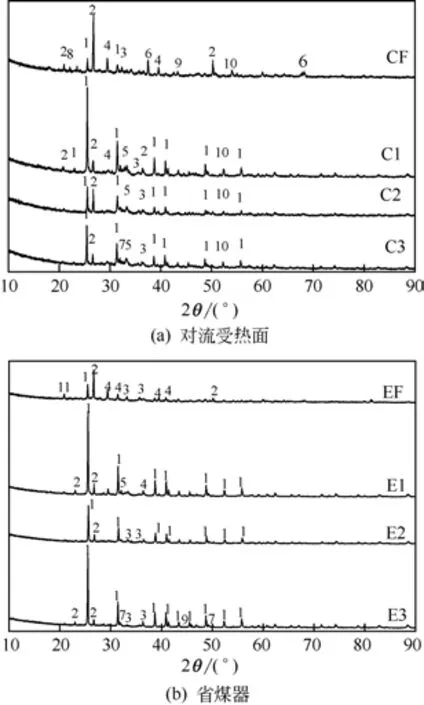

为了进一步了解沉积物各层的化学组成,图8给出了积灰和浮灰的矿物组成的分析结果,与前面EDX 和XRF 分析结果相互印证。对积灰样品各层进行物相分析可知,积灰中主要的晶相物按衍射峰强度依次为无水石膏(CaSO4)、石英(SiO2)、赤铁矿(Fe2O3)、钙长石(CaAl2Si2O8)以及少量的方解石(CaCO3)。无水石膏在积灰各层中的衍射峰强度远远高于其他物相,说明积灰中Ca 主要以硫酸盐的形式存在。积灰主要为Ca-S 型积灰,而Ca主要自于燃料本身和炉内脱硫剂。上述结果提示,在焚烧炉运行过程中可通过合理选择炉内脱硫剂、控制脱硫剂的使用量以达到减轻积灰的目的。

表5 积灰样品中组分分析

表6 图6所示各点及面的EDX元素组成(质量分数)单位:%

与对流管束积灰相比,省煤器各层积灰中无水石膏的衍射峰值强度均偏高,但是钙长石、方解石等钙的矿物质均偏低(钙长石在E1~E3 积灰中未检测出,方解石仅在E1检测出)。可能原因是在较高烟气温度(550~750℃) 的对流管束区域,CaSO4在生成反应的同时,CaSO4容易分解并和含Si和Al 的化合物反应生成少量Ca 的硅酸盐。有学者研究发现CaSO4的分解以及硅酸盐形成过程中释放的化学反应热会加剧积灰的熔融,促进积灰的生长[3-5]。

Fe 形成的化合物通常具有较低的熔点,在积灰过程中起着重要的作用。通过前面的分析发现,Fe 在内层含量最多,外层含量最少。现有对煤粉炉的研究表明[12],S和Fe是引起煤粉炉炉内结渣的重要原因,Fe 的氧化物FeO 不仅自身熔点低(1030℃),而且容易与CaO、SiO2、Al2O3等一起形成低熔点共晶体,如铁橄榄石2FeO·SiO2(熔点1205℃)、 铁 铝 榴 石3FeO·Al2O3·3SiO2(熔 点1240℃)。积灰中Fe一方面来自于壁面的腐蚀,另一方面来自于垃圾及煤中的Fe 与Na、K 碱金属生成Fe的碱性金属硅酸盐。

图7 对流管束积灰内层颗粒能谱

分析中发现NaCl 和KCl 在积灰内层中含量最高,在中间层和外层较少。这是因为在初始阶段,由于管壁温度较低,烟气中从燃料中挥发出的Na、K及其氧化物、氢氧化物遇到硫的氧化物或者HCl会生成碱金属硫酸盐或者氯化物如NaCl、KCI、Na2SO4等,此外还容易与Fe 形成碱金属硅酸盐的熔融,从而在积灰内层沉积。此外气化的碱金属成分在凝结过程中,颗粒间的接触面积增大,并有时候伴随着液相的存在,从而也为积灰快速烧结提供了条件。此外在高温下沉积在内层低熔点的NaCl、KCl和Na2SO4等是不稳定的,而外壁温度随沉积的加厚逐渐升高,这部分低熔点物质会随着温度的升高而升华,逐渐向外层逸出;另一部分碱金属物质可能与烟气中Si、Al 等化合物生成熔点更高物质。以上两种原因共同造成NaCl 和KCl 在中间层和外层较少。上述结果表明,可采用在焚烧炉中掺入适量添加剂,通过化学反应或物理吸附降低烟气中碱金属和Cl 的含量的手段,达到减轻受热面积灰的目的。

SiO2在两种浮灰(CF 和EF)中的衍射峰值强度远高于积灰各层中的相应值,这是因为高熔点的SiO2(熔点为1710℃左右)粒径和硬度较大,在低温范围内不易挥发,惯性碰撞是这部分颗粒沉积的主要原因[13-15]。

图8 对流受热面积灰积灰和浮灰的XRD图谱

3 结论

在对生活垃圾、入炉煤和脱硫剂进行取样灰化特性研究的基础上,结合实际垃圾焚烧炉内的松散性浮灰和积灰样品分析,从化学物理特性的研究入手,从整体上认识垃圾焚烧炉对流受热面松散性浮灰和烧结性积灰的性质,得到以下结论。

(1)对比分析对流管束和省煤器松散性浮灰的微观结构发现主要浮灰的颗粒微观结构是多样的,有多孔、层状、团状等结构;流管束浮灰存在部分烧结现象,颗粒团聚现象明显;超过80%浮灰的粒径小于100µm,对流管束浮灰中小于10µm颗粒比例更高;两种浮灰主要包含Ca、Si、Al 和S 等元素。

(2)各层积灰中Ca 和S 的含量较高,主要物相为CaSO4;省煤器各层积灰中CaSO4的含量高于相应的对流管束积灰,但是钙长石、方解石等钙的矿物质较低。

(3)从积灰内层到外层Ca 和S 的含量逐渐减少,而Al和Si的含量逐渐增加;积灰内层K、Na、Fe和Cl的含量高于其他层。

(4)在焚烧炉运行过程中可通过合理选择炉内脱硫剂、控制脱硫剂的用量以及掺入适量添加剂以达到减轻积灰的目的。