耦合过热蒸汽干燥的MVR蒸发结晶系统热力性能分析

李帅旗,王汉治,冯自平,何世辉,宋文吉

(1中国科学院广州能源研究所,广东广州510640;2中国科学院可再生能源重点实验室,广东广州510640;3广东省新能源与可再生能源研究开发与应用重点实验室,广东广州510640)

随着生产发展和工业化进程的加快,能源资源不足以及生态环境恶化的问题日益显著,数据显示,2017年中国废水排放量约889亿吨,占全球比重的24.2%[1],若处理不当将会造成水环境污染和严重的资源浪费。蒸发结晶是处理含盐废水的一种有效方式[2-4],其中,机械蒸汽再压缩(MVR)技术以其节能、节水、无污染、可回收结晶盐等优势,被认为是目前国际上先进的蒸发结晶技术,已纳入我国国家战略性新兴产业。

MVR 技术在化工、轻工、食品、制药、海水淡化以及污水处理等[5-10]领域已有规模化应用,国内外的学者在研究工作中,根据应用行业及物料种类,设计了不同形式的MVR 系统,并进行研究分析。王力威等[11]提出一种基于单螺杆水蒸气压缩的MVR 系统,研究了不同蒸发温度下,采用闭式和开式循环的MVR 系统的热力性能,表明了螺杆式MVR 系统具有高效节能性;林文举等[12]设计板式蒸发器式蒸汽再压缩系统,研究表明板式蒸发器MVR系统在低压比条件下能产生更高的能效系数;Liang 等[13]设计了一种双级双效MVR 蒸发系统,研究了换热温差及第一效状态参数对系统热力性能的影响,表明双级双效MVR 系统在处理高浓度无机盐废水领域具备更高的节能优势;Shen等[14]进行了喷水式双螺杆蒸汽压缩技术在海水淡化上的应用研究,表明喷水工艺使压缩过程接近饱和状态,有效降低了蒸汽的过热度,提高了压缩机的等熵效率;Wang 等[15]提出了喷气增焓型单级MVR 蒸发结晶系统,并研究了补气压比和补气率等对热力性能和结构设计的影响;Gao 等[16]采用MVR 技术分离苯-甲苯的混合物,通过Aspen Plus稳态分析及经济性计算,表明MVR 热泵技术与有机朗肯循环(ORC)工艺相结合,在热泵蒸馏领域具有较强的竞争力;Han等[17]研究了多效MVR蒸发系统用于处理沸点升高(BPE)的溶液,发现其节能性与进出口参数有关,当溶液浓度超过某一界限,多效MVR 系统与传统三效蒸发系统(MEE)相比并没有节能优势。

蒸汽的过热不利于蒸发器内高效相变换热的进行,目前,常见的MVR 系统大多采用级前喷水、级间喷水来消除蒸汽过热度。本文针对MVR 技术的热力循环特性,优化能量梯级利用,提出一种以过热蒸汽干燥结晶盐的方式消除蒸汽过热度,一方面保证了蒸发器内高效相变换热的进行,另一方面用来干燥溶液结晶得到的无机盐颗粒,提高了结晶盐的品质,相比常规MVR 系统,具备更高的能效系数。本文根据提出的耦合过热蒸汽干燥的MVR蒸发结晶系统的特性,建立热力学模型,通过系统仿真的方法分析不同物料浓度、循环倍率、闪蒸温度、换热温差与压缩机功耗、系统能效比的变化关系以及对系统用蒸发器、结晶罐和干燥器的参数设计的影响,为新型MVR 蒸发结晶系统的设计与应用提供参考。

1 循环系统

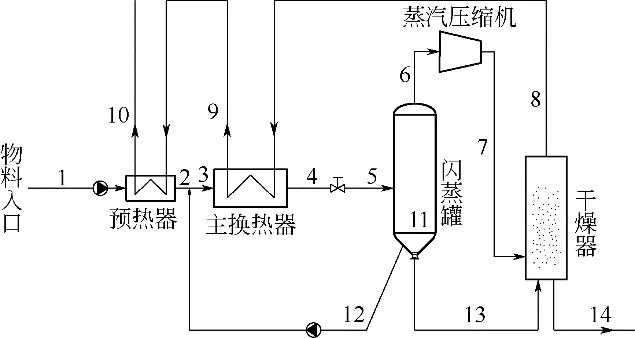

耦合过热蒸汽干燥的MVR 蒸发结晶系统循环示意图如图1 所示,主要包括预热器、主换热器、减压阀、闪蒸罐、蒸汽压缩机、干燥器、进料泵及循环泵等。含盐废水从物料入口点(状态点1)进入系统,经预热器加热与循环料液混合后(状态点3)进入主换热器内继续加热升温,升温后的物料经减压阀进入闪蒸罐,转变成饱和蒸汽、饱和料液和结晶盐。其中闪蒸出的蒸汽(状态点6)进入蒸汽压缩机完成升温升压过程,压缩后的过热蒸汽进入干燥器内消除过热,转化成饱和蒸汽(状态点8)与主换热器的循环料液换热冷凝,再与预热器内低温物料换热后排出系统(状态点10)。闪蒸罐内留下的饱和料液经循环物料泵注入主换热器继续循环。闪蒸过程析出的含水结晶盐(状态点13)通过下降管进入干燥器,其表面携带的水分受热蒸发,最终以干燥的结晶盐颗粒(状态点14)排出系统。

图1 基于MVR的含盐废水深度综合处理系统示意图

2 数值模型

为简化模型,对模型做出以下假设。

(1)系统循环处于稳定状态;

(2)忽略管路热损失和压力损失;

(3)忽略闪蒸罐分离出蒸汽中携带的微量盐,分离出的蒸汽处于饱和状态;

(4)不考虑过程中不凝气体对换热过程的影响;

(5)不计进料泵的功耗。

2.1 NaCl溶液物性参数

建模过程以NaCl 的水溶液为研究对象,其物性特征参数查询《化学化工物性数据手册》[18]。饱和NaCl 溶液沸点tb与闪蒸罐内闪蒸压力pflash的拟合关系如式(1)。NaCl 溶液的比热容按照水与NaCl 的混合特性进行计算,其定压比热容cp的计算公式如式(2)。

2.2 质量守衡及能量守衡

系统稳定运行状态下,质量守衡包括系统及各个单元的料液守衡及盐分守衡,如式(3)~式(5)。

2.2.1 预热器

预热器用于预热较低温度的入口物料,加热后的进口物料与循环物料进行混合,为优化计算,假设预热器出口温度等于循环物料的温度,如式(6)。预热器的换热量由式(7)和式(8)计算得到。

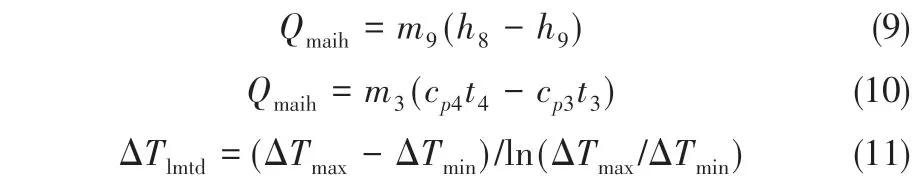

2.2.2 主换热器

主换热器作为MVR 系统中蒸发换热的主要设备,其换热量最大,对系统的热力性能及经济性的影响也最大,为避免主换热器析晶堵塞及气膜覆盖换热表面,主换热器内物料不蒸发。主换热器的换热量计算如式(9)和式(10),平均对数换热温差的计算如式(11)。

其 中 , ΔTmax= max[(T9-T3),(T8-T4)],ΔTmin= min[(T9-T3),(T8-T4)]。

本文为方便优化设计,定义主换热器的有效温差为换热器的热侧换热温差,计算公式为式(12)。UA值是衡量换热器的换热能力和初始投资的重要参数,其数值等于换热系数U与换热面积A的乘积,具体计算公式如式(13)。

2.2.3 闪蒸罐

依据模型假设(3)和假设(4),闪蒸罐内的过程为绝热闪蒸,不考虑闪蒸蒸汽的机械携带液滴。

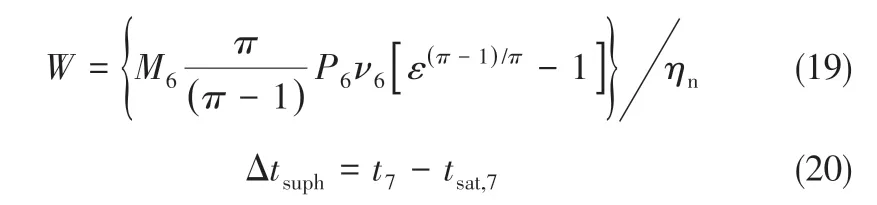

闪蒸罐内处于压力平衡状态,闪蒸罐内的绝热闪蒸过程质量守恒、组分守恒以及能量守恒方程如式(14)~式(17)。

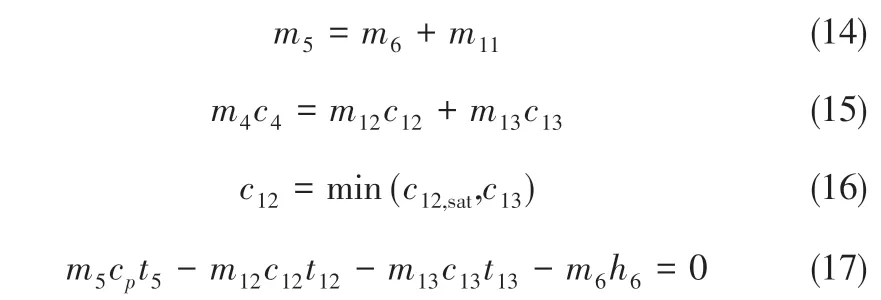

2.2.4 压缩机

蒸汽压缩机是MVR 系统的重要零部件,用来提升系统二次蒸汽的压力和温度,从而回收大量的蒸汽潜热热量,替代新鲜蒸汽循环使用。压缩机压比值的设计与主换热器的有效换热温差及闪蒸溶液的沸点升有关。

压缩机的增压比定义为压缩机出口压力与进口压力之比,可由式(18)计算。压缩机的耗功和出口蒸汽过热度Δtsuph分别由式(19)和式(20)计算。

2.2.5 干燥器

采用干燥器来消除蒸汽的过热度,一方面,符合高品位热源先利用的原则,提高了能源利用率,另一方面,干化结晶盐表面水分,提高结晶盐品质。干燥器内质量守衡和能量守衡方程如式(21)~式(23)。

2.2.6 物料循环泵

由于水的蒸发潜热很大,采用循环闪蒸分离饱和蒸汽的情况下,系统的循环倍率CR 较大,物料循环泵的功耗不可忽略,计算模型[19]为式(24)。物料循环倍率CR 定义为物料内部循环质量流量与入口物料质量流量之比,如式(25)。

2.3 系统模型评价参数

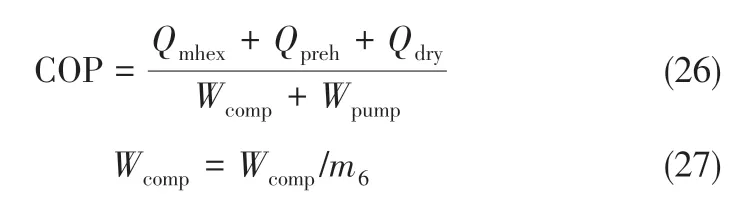

本文提出的耦合过热蒸汽干燥的MVR 蒸发结晶系统的评价指标为系统能效系数COP、蒸汽压缩机的能耗Wcomp、下降管结晶盐含水率的上限值ω、换热器的UA值以及物料循环倍率CR等。

MVR 系统的系统热效率COP 和单位蒸发量的压缩机耗功Wcomp主要与运行过程相关,体现着系统热力性能与运行成本,其计算式如式(26)和式(27)。

3 结果与分析

3.1 模型计算与典型工况性能

上文建立的数值模型通过EES软件进行编程计算,收敛容差设定为10-3。计算过程中设定的已知参数如表1所示。

3.2 加装过热蒸汽干燥装置的影响

图2 给出了加装过热蒸汽干燥器前后的MVR系统蒸发1000kg 水分,每小时压缩机功耗随闪蒸压力和增压比的变化趋势。从图中可以看出,本文提出的耦合过热蒸汽干燥的MVR 系统相比常规单效MVR 系统的单位功耗明显降低,并且随着增压比π和pflash的升高,单位功耗Wcomp降低的幅度略有增大。增压比π为1.8 时,系统单位功耗Wcomp降低2.6%,而增压比π升高到2.8 时,单位功耗Wcomp降低4.9%;同时增压比为定值,闪蒸压力pflash为19.92kPa 时,系统单位功耗Wcomp降低4.2%,当闪蒸压力pflash升高到101.3kPa 时,单位功耗Wcomp降低4.44%。由此可见,安装过热蒸汽干燥器后的MVR系统相比常规系统,单位耗功有明显降低,系统COP值升高。

表1 模型典型工况输入参数

图2 耦合过热干燥器前后系统单位耗功随闪蒸压力和增压比的变化

3.3 循环倍率与换热温差的影响分析

图3 不同换热温差下,COP与Wcomp随物料循环倍率的变化

物料的循环倍率CR 与主换热器的结构设计尺寸及系统的温升需求有关,对压缩机的功耗和系统COP有重要影响。图3给出了主换热器的不同有效换热温差ΔTmhex下系统COP 和Wcomp随物料循环倍率CR 的变化规律。从图3 可以看出,随着CR 的增加,压缩机耗功Wcomp逐渐降低,系统COP 逐渐升高,在同一换热温差ΔTmhex下,物料循环比CR 从100增加到250时,COP提高了24.4%,Wcomp降低了19.1%。由于物料循环过程中的闪蒸压力和闪蒸量保持不变,随着CR 的增大,主换热器物料侧流量增大、温升减小,热侧的蒸汽进口温升需求也对应减小,因此,压缩机前后的压比值不断降低,耗功减小,系统效率提高。从图3中还可以看出,随着ΔTmhex的增大,增加了压缩机的需求压比,其耗功Wcomp增大,COP 降低,ΔTmhex每升高1℃,Wcomp增大5.8%,COP降低5.6%。

换热器UA值体现了换热器的换热能力,也是换热器设计过程中评估初始投资以及空间占用量的重要参数。含水率ω13是进干燥器前的结晶盐中水分的质量分数,是衡量结晶盐流动性及下料管设计的重要参数。图4给出了主换热器的不同换热温差ΔTmhex下换热器UAmhex和ω13随物料循环倍率CR 的变化规律。从图4 可以看出,随物料循环倍率CR 的升高,UAmhex不断增大,ω13不断降低,在同一换热温差ΔTmhex下,物料循环比CR从100增加到250时,UAmhex提高了27.3%,ω13降低了6.7%。在系统闪蒸量不变的情况下,由于CR 的增大,主换热器物料侧温差降低,换热器平均对数温差相应降低,换热器的UAmhex对应增大,同时CR的增大,压缩机需求压比降低,压缩机出口蒸汽过热度下降,干燥器内换热量Qdry降低,进入干燥器的下降管结晶盐含水率的上限值ω13下降。从图4 还可以看出随着ΔTmhex的增大,换热器的UAmhex值降低,进入干燥器的下降管结晶盐含水率的上限值ω13升高,ΔTmhex每升高1℃,UAmhex减小14.4%,ω13升高1.7%。

图4 不同换热温差下,主换热器UA值和下降管的结晶盐含水率ω13随物料循环倍率的变化

3.4 闪蒸压力与物料浓度的影响分析

系统的蒸发温度与物料本身的热敏性、沸点等有关,不同的蒸发温度对应系统不同的压力情况,对蒸发器的换热温差及系统压力的设计有重要的影响。图5给出了不同循环倍率CR下闪蒸压力pflash对压缩机功耗Wcomp、系统COP的影响。从图5可以看出,不同循环倍率下压缩机功耗Wcomp和系统COP随pflash的变化规律有所不同,在CR为150时,Wcomp随pflash的增大而减小,系统COP 逐渐增大;当CR为250 时,Wcomp随pflash的增大而增大,系统COP 先增大后减小,在pflash为40~50kPa 存在最大值。根据NaCl 溶液和水蒸气的物性参数看出,闪蒸罐内饱和物料的沸点tb随pflash的增大而增大,压缩机的需求温升升高,导致压缩机功耗升高,但是水蒸气相同温升下的π随闪蒸压力的增大而减小,导致压缩机的功耗相应降低,并且,在较小的循环倍率下,物料相同温升下π的变化更为明显。系统吸热量Q随pflash的增大而不断增大,根据能效系统的定义式与压缩机耗功的变化规律,导致系统COP 在不同CR下,呈现不同的变化规律。

图5 不同循环倍率下,系统COP和Wcomp随闪蒸压力的变化

图6 和图7 给出了不同进料浓度c0下闪蒸压力pflash对压缩机功耗Wcomp、系统COP、下降管结晶盐最大含水率ω13以及换热器UAmhex值的影响。从图6中可以看出,随着进料浓度c0的增大,压缩机的单位功耗Wcomp降低,系统COP 升高,在系统蒸发量及循环倍率不变的情况下,进料浓度c0的增大,进入主换热器的物料流量增大,满足闪蒸热量需求的换热温差降低,压缩机需求的温升也相应降低,功耗Wcomp下降,系统COP 升高,由于物料采用循环闪蒸的方式,进料浓度对系统的影响并不大,进料浓度c0每提高4%,功耗Wcomp下降0.7%,系统COP升高0.9%。

图6 不同进料浓度下,系统COP和Wcomp随闪蒸压力的变化

图7 给出了不同进料浓度c0下pflash对换热器UAmhex和下降管结晶盐含水率的上限值ω13的影响。从图7 可以看出,随着闪蒸压力pflash的增大,换热器UAmhex减小,进入干燥器前的下降管结晶盐含水率的上限值ω13增大。当系统进料量和闪蒸量不变时,随着pflash的增大,闪蒸罐内物料的沸点tb升高,主换热器的换热温差变大,导致UAmhex值减小,同时,压缩机的需求温升升高,压缩机出口蒸汽过热度Δtsuph升高,下降管结晶盐含水率的上限值ω13也升高。图中还可以看出,进料浓度c0从2%上升到6%时,ω13下降了44.9%,可见,进料浓度c0对进入干燥器的下降管结晶盐含水率的上限值ω13的变化起决定性作用。

图7 不同进料浓度下,主换热器UAmhex值和下降管结晶盐含水率的上限值ω13随闪蒸压力的变化

4 结论

MVR 蒸发结晶系统以其良好的节能性,在含盐废水处理方面有着广泛的应用前景,本文针对水蒸气压缩过程热力特性,提出一种耦合过热蒸汽干燥的MVR 蒸发结晶系统,利用蒸汽的过热度干燥结晶盐表面的水分,消除过热度的同时提高了结晶盐的品质。本文研究了闪蒸压力pflash、物料入口浓度c0、物料循环倍率CR、有效换热温差ΔTmhex对单级MVR 系统热效率COP、单位闪蒸量的压缩机功耗Wcomp、下降管结晶盐含水率的上限值ω13和换热器UAmhex值的影响,结论如下。

(1)耦合过热蒸汽干燥的MVR 系统相比常规系统具有更高的COP、更低的Wcomp,并且能够获得干燥的结晶盐。

(2)循环倍率CR 的增大,有利于提高COP 和降低Wcomp,但同时换热器UAmhex值也会增大,设备成本相应增加。

(3)系统COP 随pflash的变化关系与循环倍率CR 有关,CR 较低时,随pflash的增大,系统COP 增大;CR 超过某一界限,随pflash的增大,系统COP呈先升后降趋势,其最大值pflash为40~50kPa。

(4)进入干燥器的下降管结晶盐含水率的上限值ω13与进料浓度c0有关,随进料浓度c0的升高而增大。

(5)换热系统中,ΔTmhex对MVR 系统性能有着显著的影响,ΔTmhex每增大1K,COP 平均降低5.6%、Wcomp平均升高5.8%、UAmhex平均减少14.4%,ω13升高1.7%。

符号说明

ci—— 各状态点的质量分数,%

cp,water,cp,NaCl,cp—— 分别为同温度下水的比热容、等温度下NaCl 的比热容和等温度下NaCl 溶液的比热容,J/(kg·℃)

hi—— 各状态点热焓值,kJ/kg

mi—— 各状态点的质量流量,kg/s

pout,pplash—— 分别为压缩机出口压力和闪蒸罐的压力,kPa

pi—— 各状态点的压力,kPa

Qi—— 各单元的换热量,kW

Ti—— 各状态点温度,℃

tsat,7—— 蒸汽压缩机排气压力对应的饱和温度,℃

tb-- NaCl溶液沸点,℃

Wcomp,Wpump—— 分别为压缩机的功耗和循环泵的功耗,kW

Win,i—— 各单元输入功率,kW

Δp—— 物料循环泵的压力提升值,kPa

ηn,ηp—— 分别为压缩机的机械效率和循环泵的效率

νi—— 各状态点的比体积,m3/kg

ρi—— 各状态点的密度,kg/m3

ωi—— 各状态点含水的质量分数,%

下角标

0 —— 系统入口

dry —— 干燥器单元

in —— 各单元进口

main —— 主换热器单元

out —— 各单元出口

prep —— 预热器单元