立式管壳式换热器封头内部气相数值模拟研究

祁东彬,张 健,史品佳

(1.江苏井神盐化股份有限公司淮安碱厂,江苏 淮安 223200;2.淮安信息职业技术学院,江苏 淮安 223003)

在纯碱生产过程中,碳化工序所需的反应物之一——窑气,在进入碳化塔之前经过压缩机压缩后温度较高,为了能够满足碳化工序的生产工艺要求,通常利用立式的管壳式换热器对窑气进行冷却。

管壳式换热器具有适应性强、处理能力大、易制造、耐高温、高压等优点[1],但其内部流场是一个不规则的三维流场,特别是进气封头内部气相流场最为复杂,因为封头进口下端设有一块防冲板,防冲板主要起到防止气体对进口下端换热器的冲蚀和分布气流的作用[2,3],其对流场分布的影响较大,数学理论及实验研究很难对其进行表述。近几年来,计算流体动力学(CFD)技术在流场的数值模拟方面发展迅速[4],能够较为全面地对复杂流场进行模拟研究[5-7],为设备在结构上的优化设计提供了一定的指导依据。因此,本文采用CFD技术中的FLUENT软件对立式管壳式换热器进气封头内部含二氧化碳浓度为42%窑气流场进行数值模拟分析。

1 模型建立

1.1 湍流模型

FLUENT软件对于湍流的求解模型主要有标准的k-ε模型、RNG k-ε模型、RSM模型。其中RSM模型主要用于处理旋流场,而且计算量较大[8];k-ε模型是从实验现象中总结出来的,其中ε方程由经验公式导出的,易用于处理简单的湍流场[9];RNG k-ε模型是在k-ε模型的基础上进行了优化,并可用于低雷诺数流动的情况[10]。管壳式换热器进气封头内部气相流场属于复杂的湍流场,但并不属于复杂的气旋场,所以本文选择RNG kε湍流模型。连续相气体的流动过程可以用连续性方程和Navier-Stokes方程来表述:

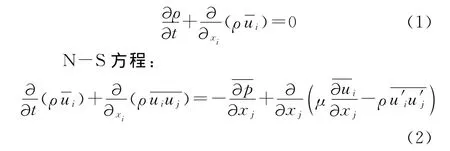

连续性方程:

式中:ui,uj(i,j,=1,2,3)为各时均速度分量;xi(i=1,2,3)代表各坐标分量;p 为流体的时均压力;μ是流体的动力粘性系数;ρ是流体密度。

1.2 物理模型

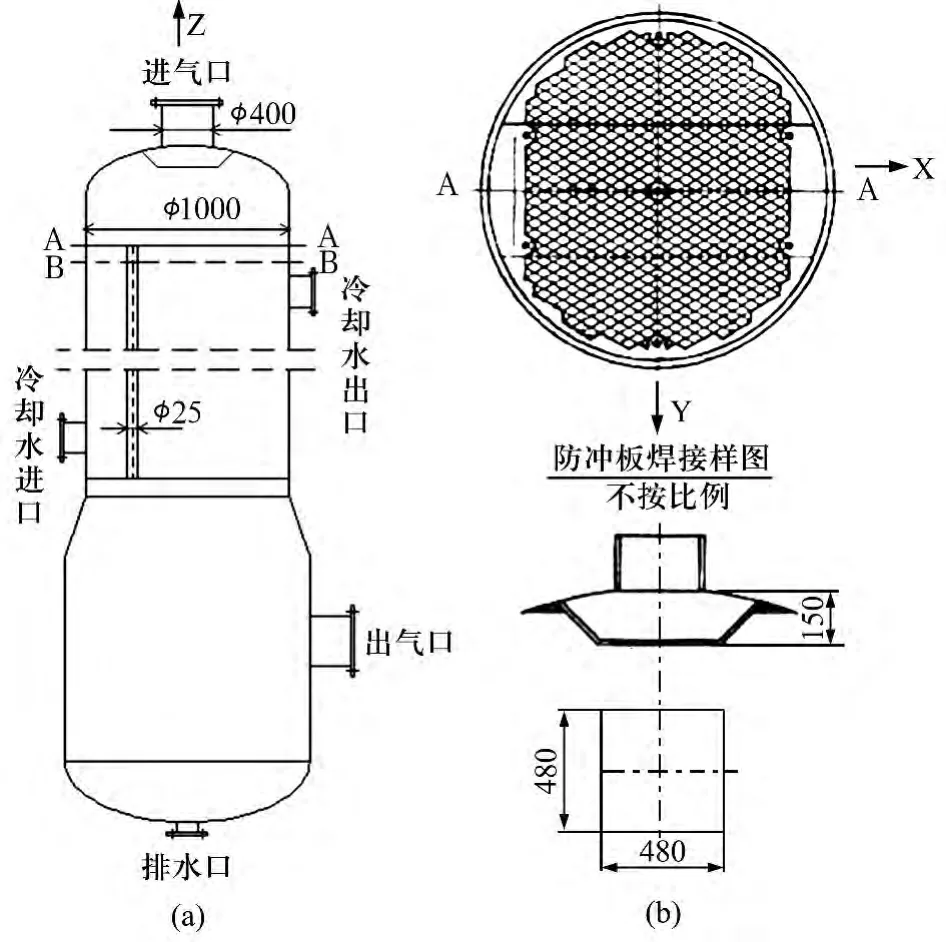

本文选用φ1000管束的立式管壳式换热器作为研究对象[11],其整体结构示意图如图1(a)所示,管壳式换热器中换热管束上平面A-A分布图及进气口下端的防冲板的分布示意图如图1(b)所示。图1(a)中换热器截面B-B以上部分的气相流场将作为本次数值模拟研究所需建立的三维实体模型,其中B-B截面与A-A截面的轴向距离为100mm。

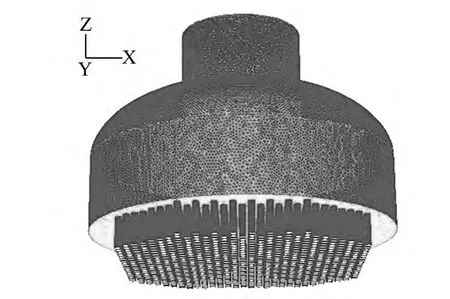

对于模型的建立,首先根据管壳式换热器的结构尺寸(包括防冲板的设计尺寸、换热管的结构分布及尺寸),使用三维建模软件UG对图1中界面BB以上的气相流场进行建模,再将建好的模型导入ICEM CFD软件进行非结构化网格划分,划分好的网格图形如图2所示。

图1 立式管壳式换热器整体结构及局部分布示意图

图2 网格模型

2 数值算法及边界条件设置

将划分好的网格模型导入到FLUENT软件中进行求解,由于模型较大,空间离散化选项中压力类型选为PRESTO,求解器为压力耦合求解器,采用SIMPLEC算法处理压力-速度耦合,壁面的边界网格采用无滑移网格,换热器进口使用流速入口的边界条件,流速为55.29m/s(参照实际流量为25 000m3/h)。

3 结果与讨论

本文对管壳式换热器进气封头建立三维模型时,将三维参考坐标系原点(X=Y=Z=0)设立在换热管束的上表面A-A截面中心处,坐标系中Z轴与立式管壳式换热器中心轴共线,坐标系各轴线方向见图1。在模拟结果分析过程中,将从模型中提取一个截面和两条直线,截面:Y-Z截面,两条直线:Y-Z截面与Z=-50截面的交线(以下简称交线line=-50)、Y-Z截面与Z=-100截面的交线(以下简称交线line=-100),通过以上两个截面和交线上的压力和速度分布情况对气相流场进行分析研究。

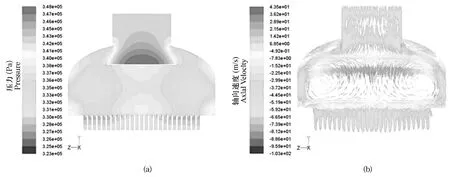

图3(a)和图3(b)分别显示的是Y-Z截面上的压力分布云图及轴向速度矢量分布图。从两幅图中可以直观的看出,封头内气相流场具有较好的对称性,这与防冲板布置的对称性具有一定的关系。从图3(a)压力分布云图中能够发现,封头内压力最大的区域位于防冲板的上部中心处,该区域的平均压力在0.347MPa左右;压力最小的区域集中在防冲板的下部靠近封头器壁处,该区域在封头内是个环形区域,压力数值在0.31MPa左右。其实,压力较小环形区域的形成主要是由于该位置存在较大的涡流,这一点能够从图3(b)中得到应证,这个涡流围绕中心轴具有很好的对称性,涡流的旋转方向是由内向外。这个较大涡流的存在对气流场具有一定的破坏性,使气流在流动中增加能量损耗,也就是所谓的涡流损耗,最终导致压降增大。

图3 Y-Z截面压力及速度分布图

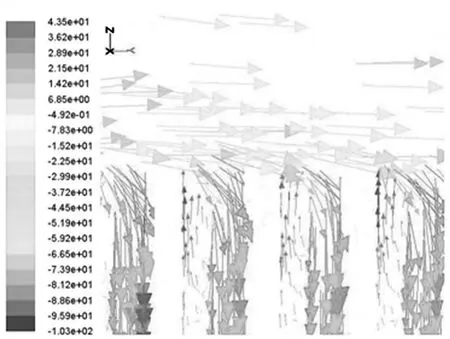

图4展现的是局部区域轴向速度矢量分布散点图,从图中能够很清晰地观察出,在这部分换热管入口下部区域存在一定强度的涡流,这些涡流的形成主要是由于封头内部大涡流场在局部换热管入口处形成的负压。而这些受到负压影响的换热管,其气体流量肯定会受到一定的影响,这部分换热管的大概分布位置将在图5中得到分析阐述。

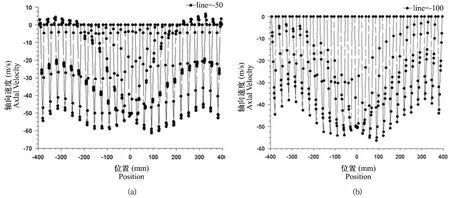

图5(a)和图5(b)分别显示的是交线line=-50和交线line=-100上的轴向速度分布散点图。在图5(a)中,能够看到有部分速度矢量大于零的散点,这说明部分气体的流向是沿轴线向上的,该结果与图4所阐述的局部换热管入口下部形成涡流的现象是一致的。同时,通过图5(a)能够确定入口下端形成涡流的换热管主要分布在径向半径为240mm至400mm的环形区域内,而在图5(b)中并未发现速度矢量大于零的散点存在,这也就说明这些涡流存在的轴向范围在0~100mm内。

图4 局部轴向速度矢量分布散点图

从图5(a)和图5(b)中还能发现,轴向速度(气体流量)最大的换热管位于径向半径为100mm左右的区域内,轴向速度(气体流量)最小的的换热管位于径向半径为300mm左右的区域内,这两个区域的轴向速度差随着轴向距离的增大而增大。

4 结 论

通过对设有防冲板的立式管壳式换热器封头内部气体流场的数值模拟研究,得出以下几点结论:

1)封头内压力最大的区域位于防冲板的上部中心处,该区域的压力平均值在0.347MPa左右;压力最小的区域集中在防冲板的下部靠近封头器壁处,压力数值在0.31MPa左右。

2)防冲板下部气相流场形成了一个较大环形的漩涡流场,这个较大涡流的存在对气流场具有一定的破坏性,使气流在流动中加大能量损耗,也就是所谓的涡流损耗,最终导致压降增大。对此,可以从防冲板的结构形式进行改进,使得封头内部的气相流场更加平稳。

3)径向半径在240mm至400mm的环形区域内分布的换热管入口下端形成了一定强度的涡流,且涡流的轴向范围在100mm以内,这些涡流的存在影响了换热管内的气体流量。

4)换热器换热管束中,轴向速度最大的换热管位于径向半径为100mm左右的区域内,轴向速度最小的的换热管位于径向半径为300mm左右的区域内,这两个区域的轴向速度差随着轴向距离的增大而增大。

图5 直线上的速度分布散点图

[1] 王萌萌,李彩霞,许世峰,等.管壳式换热器的设计[J].化工机械,2014,41(6):754-756

[2] Krishna P.Singh.防冲板在管壳式换热器内的合理布置[J].化工炼油机械,1975,4:93-95

[3] 刘月芹.浅谈换热器防冲板[J].化工设备与管道,2002,39(5):20-25

[4] 张师帅.计算流体力学及其应用—CFD软件的原理与应用[M].武汉:华中科技大学出版社,2011

[5] 刘磊,宋天民,管建军.基于FLUENT的管壳式换热器壳程流场数值模拟与分析[J].轻工机械,2002,30(1):18-21

[6] M.V.Ghori & R.K.Kirar.Numerical Analysis of Tube-Fin Heat Exchanger using Fluent[J].International Journal on Theoretical and Applied Research in Mechanical Engineering,2012,1(2):37-44

[7] 谢洪虎,江楠.管壳式换热器壳程流体流动和传热的数值模拟[J].化学工程,2009,37(9):9-12

[8] 费祥麟,等.高等流体力学[M].陕西:西安交通大学出版社,1989

[9] 李泽昌.旋风分离器内气相数值模拟研究[J].安装,2013,(6):62-64

[10] V.Yakhot,S.A.Orszag.Development of Turbulence Models for Shear Flows by adouble Expansion Technique.Physics.Fluids A,1992,Vo1.4,No.7:1510-1520

[11] 全国压力容器标准化委员会GB151-1999管壳式换热器[S].北京国家质量技术监督局,1999