剖析光致成像工艺要点及改良

程 静 吴培常 张 卫

(广东成德电路股份有限公司,广东 佛山 528300)

1 PCB的光致成像及注意事项

光致成像是对涂覆在印制板基材上的光致抗蚀剂进行曝光、显影形成图像的一种方法,它是现代印制电路业的基石,现已成为PCB行业图形转移的主流工艺。

光致蚀刻干膜图像转移工艺由前处理→贴膜→曝光→显影→中检→修板→蚀刻或电镀→去膜,每工序又由若干子工序组成的,下面将分述之。

1.1 前处理

界面化学作用力(包括分子间的范德华力、极性键力等),对此需要通过前处理制造出一定的表面微观粗糙度。保证干膜与铜箔表面之间有良好的附着力。

检验前处理质量的好坏通常要做水膜实验,方法是定期抽取处理后的覆铜箔板,将其完全浸入水中,5 s后取出呈450°倾斜,用秒表测得在铜箔板表面应该均匀的附着一层水膜能保持15 s以上不破裂,即为合格。经过前处理后的PCB板最好立即贴膜,若放置时间超过4 h,应重新进行清洁处理再行贴膜。

前处理由酸洗→溢流水洗→磨板→加压水洗→HF水洗→中检→微蚀→溢流水洗→烘干等子工序组成。它的目的是除去铜箔表面的氧化物,同时暴露出游离于干膜和铜箔界面间有一定活性的铜表面。而影响结合力的因素有接触表面积、接触角和

1.2 贴膜

1.2.1 贴膜工艺

由安装干膜→开启电源开关→调节温度→调节压力→开始贴膜→切膜→静置等子工序组成。

贴膜注意事项:

(1)贴膜前,必须将基板放置在110±5 ℃的烘箱中烘10 min ~ 15 min,以去除板面及孔内的潮气,确保贴膜前板面是干燥的。

(2)贴膜后基板需要静置冷却15 min以上才能曝光,目的是使干膜完全与板面贴合,使其完全硬化。

1.2.2 干膜性能

全水溶性重氮型干膜曝光机理:

干膜质量有必要在来料时严加检测,待所有指标均符合要求时方可进仓;否则予以退回。那么干膜究竟有那些标准呢。

(1)外观检测。

(2)干膜厚度和尺寸公差测量。

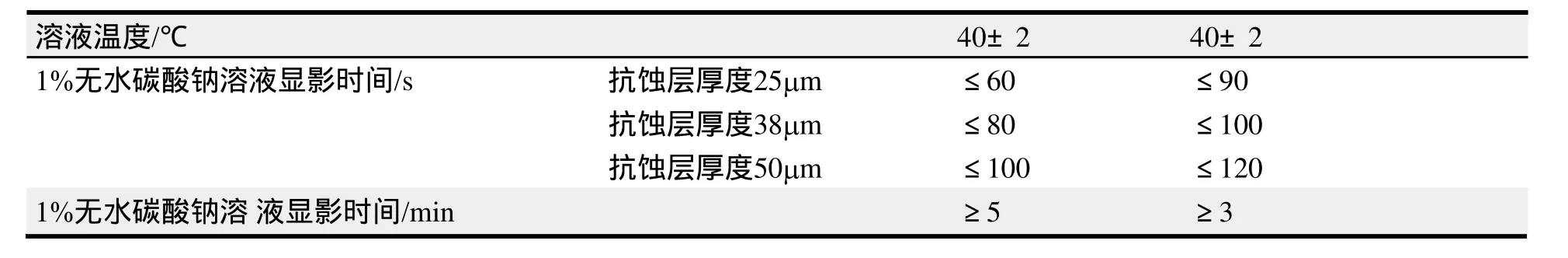

根据不同的用途选用不同厚度的干膜。如印制蚀刻工艺可选光致抗蚀层厚度为25 μm的干膜,图形电镀工艺则需选光致抗蚀层厚度为38 μm的干膜。如用于掩孔,光致抗蚀层厚度应达到50 μm。具体要求如下。

(3)干膜感光性测试。

感光性包括感光速度、曝光时间宽容度和深度曝光性等。感光速度是指光致抗蚀剂在紫外光照射下,光聚合单体产生聚合反应形成具有一定抗蚀能力的聚合物所需光能量的多少。希望选用感光速度快的干膜。

干膜曝光形成的图像可以使用最大曝光时间与最小曝光时间之比称为曝光时间宽容度。干膜的深度曝光性指抗蚀层对光的透过率,将影响图像的精度和分辨率。

为简便测量及符合实际应用情况,以干膜的最小曝光时间为基准来衡量深度曝光性,其测量方法是将干膜贴在覆铜箔板上后,按最小曝光时间缩小一定倍数曝光并显影,再检查覆铜箔板表面上的干膜有无响应,据此判断干膜的优劣,如在使用5 kw高压汞灯,灯距650 mm,曝光表面温度25土5 ℃的条件下,干膜的感光性应符合如下要求:

(4)干膜显影性测试。

干膜的显影性是指干膜按最佳工作状态贴膜、曝光及显影后所获得图像效果的好坏,即电路图像应是清晰的,未曝光部分应去除干净无残胶。

同时,曝光后留在板面上的抗蚀层应有耐显影性,即显影时间可以超过的程度,耐显影性反映了显影工艺的宽容度。对干膜的显影性和耐显影性技术作了如下要求。软,线条不清晰,色泽暗淡,甚至脱胶,在电镀前处理 或电镀过程中,干膜起翘、渗镀、甚至脱落。当曝光过头时,会造成难于显影,胶膜发脆、留下残胶等弊病。更为严重的是不正确的曝光将产生图像线宽的偏差,过量的曝光会使图形电镀的线条变细,使印制蚀刻的线条变粗,反之,曝光不足使图形电镀的线

表1 干膜外观的检测指标

表2 干膜的厚度及尺寸公差

表3 干膜的感光性

表4 干膜的显影性和耐显影性

(5)干膜的分辨率测试。

分辨率与抗蚀剂膜厚及聚酯薄膜厚度紧密相关,一般说来,抗蚀剂膜层越厚,分辨率越低,另外由于聚酯薄膜对光线的散射作用,应尽量选择聚酯薄膜薄的。

(6)耐蚀刻性和耐电镀性。

光聚合后的干膜抗蚀层,应能耐酸性蚀刻液和酸性电镀液。在蚀刻或电镀过程中,聚合后的于膜抗蚀层应无表面发毛、渗漏、起翘和脱落现象。

(7)去膜性能测试。

曝光后的干膜,经蚀刻和电镀之后,可以在强碱溶液中去除,一般采用3%~5%的氢氧化钠溶液,加温,以机械喷淋或浸泡方式去除。去膜形式最好是呈片状剥离,剥离下来的碎片通过过滤网除去。

(8)掩孔性能测试。

当使用于膜作为掩孔蚀刻时,要求干膜具有足够的柔韧性,以能够承受显影过程、蚀刻过程液体压力的冲击而不破裂。

1.3 曝光

曝光工序是由开启总电源,打开冷却水及气阀 →打开主电源→进入操作主界面→进灯源系统→能量设置→抽真空→赶气→曝光→取板→静置等子工序组成。

1.3.1 正确控制曝光时间

在曝光过程中,干膜的光聚合反应大体经过三个阶段,在这个过程中,正确控制曝光时间是得到优良的干膜抗蚀图像非常重要的因素。当曝光不足时,由于单体聚合的不彻底,在显影过程中,胶膜溶涨变条变粗,使印制蚀刻的线条变细。

如何正确确定曝光时间呢? 由于应用于膜的各厂家所用的曝光机不同,即光源,灯的功率及灯距不同,因此干膜生产厂家很难推荐一个固定的曝光时间。生产干膜的公司都推荐使用的某种光密度尺,干膜出厂时都标出推荐的成像级数,例如有雷斯顿17级光密度或斯托夫21级密度表21级。在无光密度尺的情况下也可凭经验进行观察,根据显影后干膜的光亮程度、图像是否清晰、图像线宽是否与原底片相符等来确定适当的曝光时间。

严格的讲,以时间来计量曝光是不科学的,因为光源的强度往往随着外界电压的波动及灯的老化而改变。光能量定义的公式E=IT,式中E表示总曝光量,单位为毫焦耳/平方厘米;I表示光的强度,单位为毫瓦/平方厘米;T为曝光时间,单位为秒。从上式可以看出,总曝光量E随光强I 和曝光时间T而变化。为使每次曝光能量相同,最好采用能量计测量。没有能量计时。也可以参照曝光尺显示的级数与显影曝光能量对应关系予以调节。曝光尺显示的级数与显影曝光能量一览表如下表4和表5。

从测量值和理论值中可以可出,用曝光尺测量的数据分辨率差,很难控制,要想提高显影质量,最好采用能量计。

1.3.2 照相底版的质量

照相底版的质量主要表现在光密度和尺寸稳定性两方面。关于光密度,要求最大光密度Dmax大于4,最小光密度Dmin小于0.2。底版不透明区的挡光密度Dmax超过4时,才能达到良好的挡光目的;当底版透明区之光密度Dmin小于0.2时,才能达到良好的透光目的。照相底版的尺寸稳定性(指随温度、湿度和储存时间的变化)将直接影响印制板的尺寸精度和图像重合度。采用厚聚酯片基的银盐片(例如0.18 mm)和重氮片,可提高照相底版的尺寸稳定性。

表5 曝光尺显示的级数与显影曝光能量

表6 曝光参数

1.4 显影

1.4.1 显影机理

利用Na2CO3与光致抗蚀剂中未曝光部分的活性基团有机羧酸(茚酸化合物)起复分解反应,生成可溶性的茚酸盐,而曝光部分的干膜不发生溶解,机理如下:

1.4.2 显影点测试

显影点是指板在显影缸,到刚好冲影干净位置的距离L与总显影缸的长度L总的百分比,可以实际长度测量或改用时间比来计算:

1.4.3 显影参数及操作条件

显影完成后必须立即进行溢流水洗,除尽干膜及铜面的残留显影液,还能将板面留下的干膜碎片及其他污物冲洗掉。接着烘干。

中检是对显影过的板进行全面检查,有品质缺陷的板挑出,责令生产部分返工,包括修补图像上的缺陷和除去与图像无关的疵点。

1.5 蚀刻与去膜

该工序由放板→蚀刻→溢流水洗→中检→去膜→溢流水洗→烘干→收板等子工序组成。

表7 显影条件

表8 前处理段

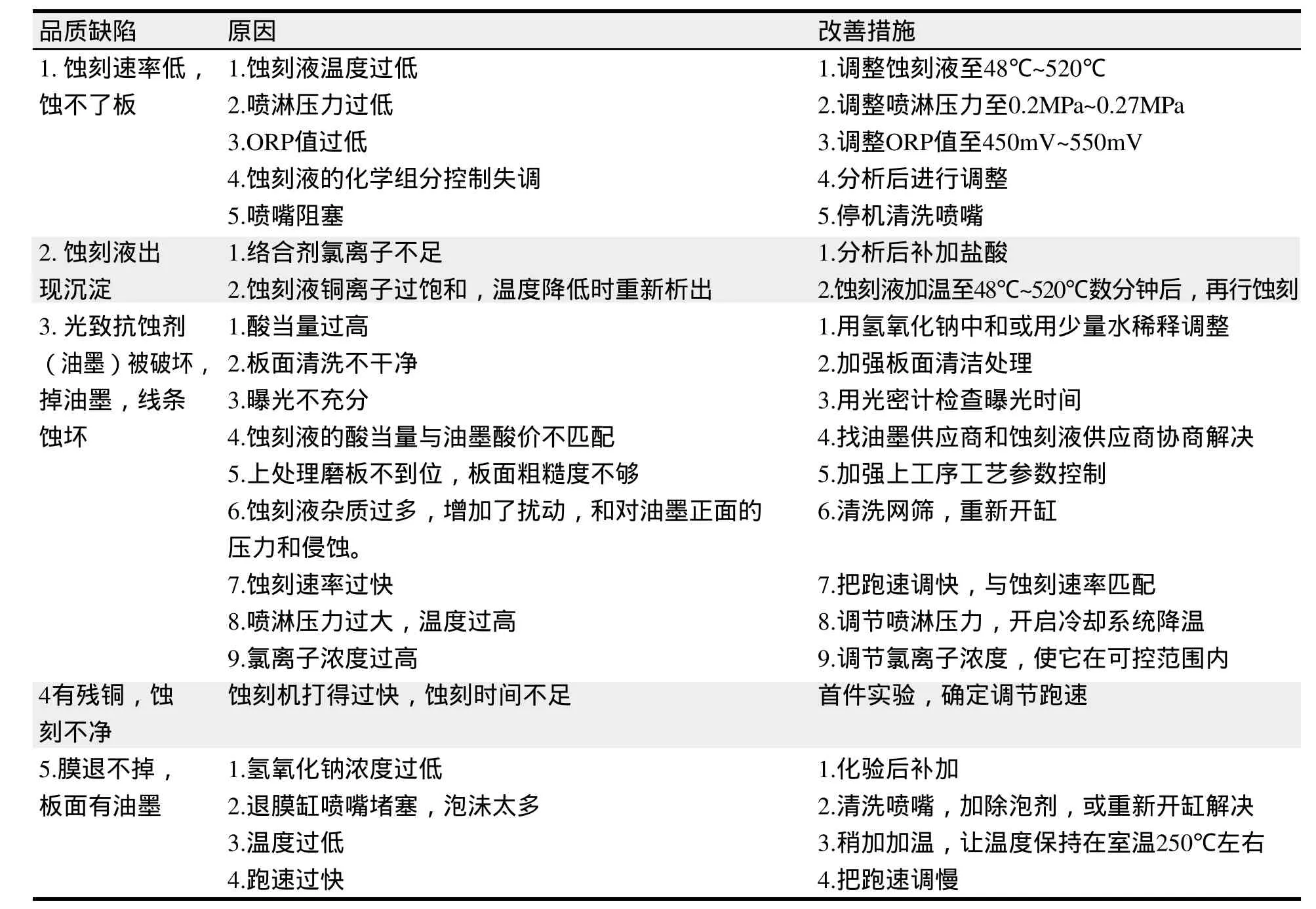

2 PCB光致成像工艺中常见的品质缺陷及改善措施

分前处理、贴膜、曝光、显影段和蚀刻去膜段,如表8~表10。

表9 贴膜、曝光、显影段

表10 蚀刻去膜段

[1]赵振国主编. 应用胶体与界面化学[M]. 化学工业出版社.

[2]戴干策,陈敏恒主编. 化学工业出版社.化工流体力学(第2版)

[3]潘祖仁主编. 化学工业出版社.高分子化学(增强版).

[4]周敏主编. 吉林音像出版. 最新印制电路设计制作工艺与故障诊断、排除技术实用手册社.