丝印钉床设计对阻焊厚度均匀性的影响

李民善 胡 源 袁继旺

(东莞生益电子有限公司研发中心,广东 东莞 523127)

1 背景

在PCB阻焊制作过程中,使用丝印钉床实现PCB连续双面印刷液态阻焊的工艺应用十分广泛(图1),但是由于PCB在厚度、图形分布、孔径和孔位分布等设计上往往存在较大的差异,导致丝印钉床的制作较为困难。一旦钉床上的铜钉布设不合理,极易导致PCB板面油厚不均,轻则造成产品阻焊外观色差,重则造成板面阻焊显影不良或断阻焊桥[1][2],导致返工或报废。因此必须建立阻焊丝印过程中的钉床种钉方式、种钉密度等的详细指示,保证钉床质量。

图1 阻焊双面丝印示意图

2 原理分析

阻焊双面丝印在PCB一面印刷液态阻焊以后,翻面、利用丝印钉床支撑完成另外一面的液态阻焊印刷。这样可以实现PCB两面阻焊的连续印刷,减少了停留时间、烘烤时间,提高了生产效率。

制作丝印钉床需要在钉床底板对应于PCB单元外的板边或单元内孔的位置布设支撑钉,由于制作过程较复杂,有较高的技术含量,丝印钉床一般由熟练操作工人来制作。但即便是熟练操作工人,在遇到高复杂板(如板尺寸大、单元内孔分布不均等)或新型号板时,也往往出现少布钉、布钉密度太小、布钉位置偏差等失误。

因此,有必要分析不同布钉密度的丝印钉床对不同厚度PCB板面阻焊印刷效果的影响,从而制定合理的阻焊丝印钉床布钉规则,提高钉床制作效率,提升阻焊双面丝印品质。

3 试验设计

3.1 试验因子和水平设计

对三种布钉密度(间距5 cm、8 cm、10 cm)和PCB板厚(0.8 mm、1.5 mm、2.0 mm)条件进行交叉试验,每种交叉条件试板2 pcs,设计试验如表1所示。

表1 试验设计

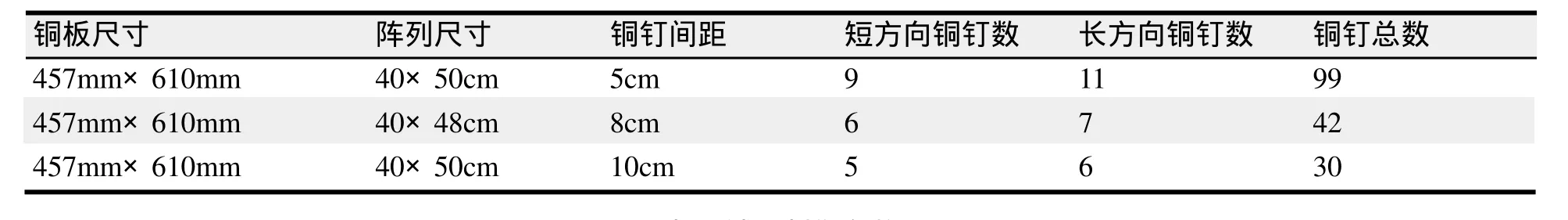

3.2 钉床制作

以457 mm×610 mm的光铜板作为钉床底板,以阵列的方式均匀放置铜钉并以绿色透明胶带固定。铜钉间距分别为5 cm、8 cm和10 cm。在不同布钉间距的钉床里,最外侧铜钉到底板边缘的距离呈上下、左右对称,保证丝印时不会因为铜钉位置不对称而出现油厚差异,具体如图2所示。

以5 cm间距为例,铜板短方向长度为45.7 cm,每排可以放置9颗钉,保留上下间距2.8 cm;长方向每排可以放置11颗钉,总共需种钉99颗。表2为三种

种钉密度下铜钉数量、间距对比。

图2 钉床设计示意图

3.3 试板制作

使用尺寸为17"×23"的光铜板,板厚分别为0.8 mm、1.5 mm和2.0 mm,每种板厚准备6 pcs,铜厚统一为1 oz,需倒圆角。以最常用的某种绿色液态阻焊油墨为例,丝印参数如表3所示。

3.4 数据收集方法

使用湿膜厚度测试仪(机械滚轮式,图3)对左下角第一颗铜钉种钉位置起始的正方形阵列对角线铜钉位置,以及斜方向相邻2颗铜钉之间1/4、2/4、3/4斜间距位置的湿膜厚度,如图4所示。

图3 湿膜厚度测试仪

图4 湿膜厚度测试示意图

由于测试位置为铜钉阵列之对角线位置,铜钉间距不同,测试阵列和测试点也有一定差异,如间距为5 cm的钉床,需测试湿膜厚度的阵列如表4所示:

表2 三种种钉密度下铜钉数量、间距对比

表3 试验制作参数

在铜钉间距为5 cm时,测试阵列只能取8×8颗铜钉,同样可计算其他铜钉间距最大可测的阵列及测试点数如表5所示。

为取得相应的干油厚度数据,取使用5 cm钉床、各种板厚的板各1 pcs,在一个测湿膜厚度测量区间内(已测湿膜厚度位置),取切片读取干油厚度数据。并使用膜厚测量仪测量湿膜厚度测试位置的干油厚度。关键试验数据收集方法如表6所示。

4 试验结果分析

4.1 不同布钉间距油厚均匀性

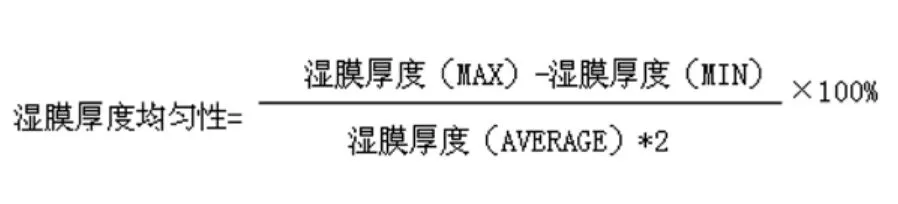

分析使用不同布钉间距钉床印刷阻焊的厚度厚度,按如下公式计算阻焊厚度均匀性[3]:

分析结果如表7、图5所示。

小结:

(1)对于0.8 mm的薄板,使用铜钉间距5 cm的钉床,丝印油厚均匀性可达11%,明显优于铜钉间距8 cm和10 cm的钉床;

(2)对于1.5 mm、2.0 mm的板,使用铜钉间距5 cm的钉床与使用铜钉间距8 cm、10 cm的钉床丝印油厚均匀性的差别不明显;

(3)适当减小钉床的间距对薄板(如0.8 mm或更薄)的油厚均匀性改善效果很明显,改善厚度油厚均匀性可做到2.0 mm厚板的均匀性水平。

表7 不同布钉间距钉床丝印阻焊的厚度均匀性

图5 不同布钉密度钉床的丝印厚度均匀性

表4 间距为5cm的钉床测试阵列计算结果

表5 不同布钉密度下铜钉数量、间距对比

表6 关键试验数据收集方法

4.2 各测试点湿膜厚度变化趋势

分析各测试点油厚变化规律,探究减小布钉间距对改善阻焊厚度均匀性的作用,结果如下。

使用钉床密度分别为5 cm、8 cm、10 cm的测试板,湿膜厚度测试位置示意图如图4所示,各测试位置湿膜厚度变化如图6、图7、图8所示。

图6 钉床密度5cm丝印板的湿膜厚度变化

图7 钉床密度5cm丝印板的湿膜厚度变化

图8 钉床密度5cm丝印板的湿膜厚度变化

小结:(1)湿膜厚度随测试位置有规律的上下波动:在1、5、9、13、21、25、29等底部有铜钉支撑位置,湿膜厚度表现为该区间(左右共5个点)内的最小值;而在3、7、11(12)、15、19(20)、23、27等距离铜钉支撑点较远的位置,湿膜厚度表现为该区间(左右共5个点)内的最大值。

(2)在有铜钉支撑位置,丝印时板面没有明显下降,下油量较少,表现为湿膜厚度较小;在距离铜钉支撑较远的位置,丝印时板面出现明显下降,下油量较多,表现为湿膜厚度较大;距离铜钉支撑越远,丝印时板面下降越大,下油量越多,表现为湿膜厚度增大。

(3)薄板在丝印时变形较大,而厚板变形则较小,因此板厚1.5 mm、2.0 mm测试板表现为曲线较平坦,但湿膜厚度随测试位置上下波动的规律与0.8 mm薄板相似。

4.3 湿膜厚度与测量位置到支撑点距离的关系

考察离铜钉支撑点不同距离之测量位置湿膜厚度变化趋势。以0.8 mm薄板为例,计算在距离铜钉1.414*10*0/4=0cm、1.414*10*1/4=2.5 cm、1.414*10*2/4=5.0 cm位置湿膜厚度平均值变化趋势如图9~图11所示。

图9 布钉间距5cm

图11 布钉间距10cm

小结:

(1)在不同的布钉间距下,不同厚度试板油厚随测试点距铜钉距离增加均呈增大趋势;

(2)板厚越厚,油厚随测试点距铜钉距离增加而增大的幅度越小,说明厚板的刚性较大,布钉间距可稍大,且不易造成板面油厚不均。

4.4 板面干油厚度变化

取使用不同布钉间距的钉床丝印的各种板厚的板各1 pcs,在一个测湿膜厚度测量区间内(已测湿膜厚度位置),取切片读取干油厚度数据,分析湿膜厚度与干油厚度的关系,结果如表8、图12所示。

表8 各测量位置干、湿油厚度对比

图12 湿膜厚度与干油厚度比例

小结:不同钉床、板厚所测得的干油厚度和湿膜厚度变化趋势基本一致,说明在相同测试条件(测试方法、油墨粘度、板面状况)下,用湿膜厚度来简单替代干油厚度是合适的。但由于湿膜厚度测试结果受油墨黏度影响较大,需要注意在丝印后短时间内(如15 min内)测量湿膜厚度。

5 总结

本试验使用板厚0.8 mm、1.5 mm、2.0 mm的光铜板、铜钉间距5 cm、8 cm、10 cm的钉床,进行交叉试验并测试湿膜和干油厚度,得到如下结论:

(1)适当减小钉床的间距对薄板(如0.8 mm或更薄)的油厚均匀性改善效果很明显,改善厚度油厚均匀性可做到2.0 mm厚板的均匀性水平(均匀性9%~13%,即平均膜厚35 μm时膜厚极差6 μm ~ 9 μm);

(2)其机理在于,距离铜钉支撑越远,丝印时板面受压、下降的幅度越大,导致该处下油量越多、湿膜厚度增大,因此适当减小钉床的间距对薄板(如0.8 mm或更薄)的油厚均匀性改善效果很明显;

(3)湿膜厚度与干油厚度比例稳定,说明使用湿膜厚度测试仪在线测量、监控油膜厚度的方法是可行的。

PCB行业的新工艺、新技术层出不穷,但是在传统的技术里面,通过我们的不懈努力,还是可以发掘出优化空间,从而赋予传统技术新的活力。当然,开启新思维、提出新见解、采用新方法,不断开发出符合客户要求的高科技产品将是我们永远的追求和动力。

[1]林其水. 电路板印刷中阻焊油墨的选用和常见故障的处理[J]. 印制电路信息,2009,12.

[2]史宏宇,刘昭亮,罗娜. 阻焊桥脱落风险评估及应对研究[J]. 印制电路信息,2013,11.

[3]林金堵. 改善PCB阻焊膜厚度均匀性[J]. 印制电路信息,2005,2.